基于激光线扫描三维重构的扩径管道直径及圆度测量方法

2021-06-22臧春华王海舰高兴宇纪红刚赵立新邱南聪

臧春华, 王海舰, 高兴宇, 纪红刚, 王 琨, 赵立新, 邱南聪

(1.广东省珠海市质量计量监督检测所, 广东 珠海 519060; 2.桂林电子科技大学, 广西 桂林 541004)

0 引言

管道在给水、排气、供煤气、长距离输送石油和天然气等各种工业装置中用途广泛,不同应用场合对管道的尺寸要求多种多样, 因此需要根据需求对管道进行扩径[1-2]。管道扩径过程中需要对主要参数指标直径和圆度进行实时在线监测,为工作人员提供精准的测量数据[3-4]。

针对被测管道具有直径大, 管道过长, 数量多等特点, 本系统提出了一种基于激光线扫描三维重构的管道检测系统, 对各种尺寸和长输出的管道都能进行直径和圆度的测量,提高了检测的精确度和工作效率。通过激光线扫3D 相机传感器获取管道的外部轮廓线的点云数据,利用上机位对得到的点云数据进行分析, 然后采用点云拼接技术进行三维重构, 最后通过最小二乘法计算管道直径尺寸和圆度。 基于不同尺寸大小的管道具有不同的测量方法,本系统将被测管道进行分类测量,将半径小于485mm 的管道和半径大于485mm 的管道分别进行测量,提高工作效率。

1 整体结构设计

管道直径及圆度检测系统整体结构包括传感器位置控制系统,传感器角度控制系统, 升降系统及人机交互界面,整体框架如图1 所示。

图1 系统整体框架结构Fig.1 Overall framework structure of the system

首先将管道放置在升降系统上,通过升降系统进行调整使管道中心与整体系统中心基本一致。通过步进电机调整激光线扫3D 相机传感器至起始位置,然后通过高精度旋转台进行角度控制,使传感器旋转至设定的拍照角度,进行管道外轮廓数据采集,获取数据后,对管道外轮廓进行点云滤波,三维重建得到重构的管道外轮廓, 最后通过最小二乘法函数对重构的管道直径尺寸和圆度的计算。 利用激光线扫描传感器进行外轮廓数据获取后再利用上机位对图像数据进行处理和分析;对上位机软件进行了设计,完成了界面设计、结果显示、单片机通讯、相机控制、数据管理等功能。使得整个检测系统能够顺利运行, 利用上机位实现对管道的实时监测。

1.1 传感器角度及位置控制系统

由于管道直径过大,需要完整的拍摄到整个外表面,仅仅使用一个传感器进行单次拍照无法拍摄到被测管道的全部范围,采用单个进行多次拍照需要移动相机,进行多次拍照, 该方法无法满足本系统的测量精度和工作效率。 同时采用多个传感器虽然在精度和效率上得到了很大的保证,但由于本系统是一个高精度测量系统,采用的是EVT3D 相机传感器高精度测量仪器,价格昂贵,成本高。 因此,综合考虑本测试系统的精度和成本,决定采用两个传感器进行数据的获取。 再通过对传感器的位置和角度进行精准的控制, 使得传感器能够在保证精度的前提下进行多方位拍照, 完整的获取被测管道外表面截面的全部图像数据,保证其数据的完整性和相关性。管道测量方法如图2 所示。

传感器的摆放位置总共有A、B、C、D 四个位置,该四个点分别在被测管道角平分线上,使其满足传感器拍摄的最大距离。由于管道直径大小不同,所以需在四个对角都进行拍照,保证图片数据的完整性。对于半径小于485mm 的管道,需要进行两次拍照,先将传感器移动到A、B 位置,传感器镜头对准系统中心,拍照完成之后,再通过高精度步进电机将两个传感器移动至C、D 位置,将传感器镜头对准系统中心进行拍照, 随后将图片数据保存至上机位进行点云数据处理。 对于半径大于485mm 的管道,需要进行四次拍照,先将传感器移动至A、B 位置,随后通过高精度旋转台对传感器进行角度控制, 先将A 位置的传感器以AD 对角线为零刻度逆时针偏转15°,B 位置的传感器以BC 位置中心线为零刻度顺时针偏转15°,进行一次拍照;再将A 位置的传感器顺时针偏转30°, 将B 位置的传感器逆时针偏转30°,进行第二次拍照;通过步进电机移动传感器至C、D 位置, 将C 位置的传感器以CB 对角线为零刻度顺时针偏转15°,将D 位置的传感器以AD 对角线为零刻度逆时针偏转15°,进行第三次拍照;随后将C 位置的传感器逆时针偏转30°, 将D 位置的传感器顺时针偏转30°,进行第四次拍照。 照完成后将图片数据发送至上机位。

图2 管道测量方法Fig.2 Pipeline measurement method

1.2 管道升降系统

由于管道的尺寸大小不一, 为了使被测管道的中心与标定的系统中心保持一致, 所以需对被测管道进行高度的调整,便于测量到管道完整的图像,同时利用距离传感器对管道中心进行检测, 通过升降系统对被测管道进行调整,达到测试要求,提高测量精度。

2 管道直径及圆度测量

在进行实际测量之前需对激光线扫3D 相机传感器进行校准和标定,提高测量的精度[5-6]。通过对传感器相机设置,调整相机的曝光和增益使拍摄到更广的视野,保证图像数据的质量。 同时在校准过程中对传感器位置和角度的精度要求极高, 因此采用高精度的步进电机和旋转台对传感器进行位置和角度控制,以满足拍摄要求,保证一次完整拍摄过程中只对一个截面进行拍照, 提高数据的相关性。

在对传感器相机设置和光面标定之后, 通过激光线扫3D 相机传感器拍图,将图片数据发送至上机位进读取数据后采用点云数据处理技术进行滤波,拼接等处理,得到管道某一截面的边缘弧线重构的圆, 通过圆的方程计算相应的参数,圆的方程为:

3 激光线三角法相机原理

首先在激光线扫3D 相机传感器拍照获取管道外轮廓数据后,先对点云数据进行处理得到重构的圆,然后利用最小二乘法计算重构管道的直径和圆度。

激光线扫3D 相机是由一个单线激光器和一个工业黑白相机以一定角度组成的。 通过采集被测物表面的二维轮廓信息,通过特殊的透镜组,激光束被放大形成一条静态激光线投射到被测物体的表面上。 激光线在被测物体表面形成漫反射,反射光透过高质量光学系统,被投射到敏感感光矩阵上。 除了传感器到被测表面的距离信息(z 轴),还可以通过图像信息计算得出沿着激光线的位置信息(x 轴)。 以传感器为原心的二维坐标内,轮廓仪测量输出一组二维坐标值。移动被测物体或轮廓仪探头,就可以得到一组三维测量。

通过移动被测物或者相机, 得到物体的3D 点云图形,可以对物体的体积,面积以表面特征进行分析处理。

4 实验验证

利用搭建的管道非接触式测试实验平台, 将被测管道通过升降系统调整至中心, 再利用距离传感器对管道进行检测,控制步进电机和旋转台对激光线扫3D 相机传感器进行控制对被测管道进行拍照, 将获取的图像数据保存至上机位,对图像数据进行处理。

选取一根直径约为400mm 管道为测量对象,对该管道进行测试,测试后的图像见图3。

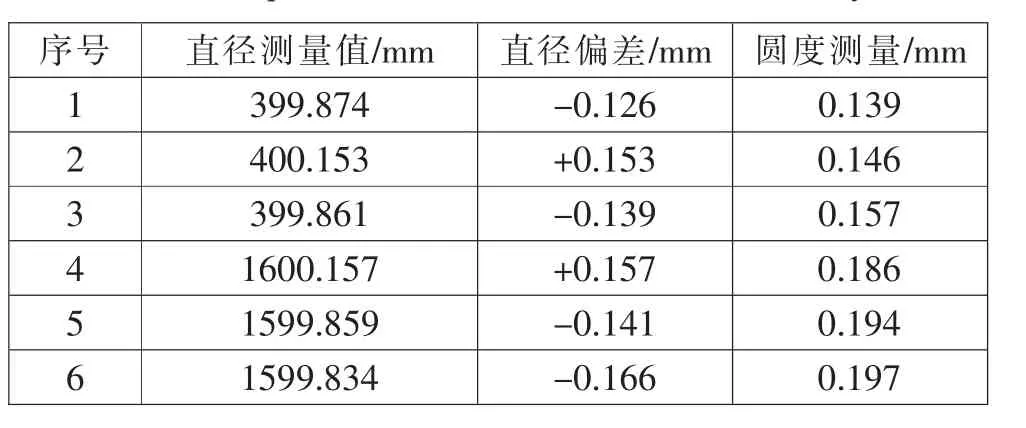

根据图像得到被测管道外表面重构的圆, 对得到的圆进行最小二乘法计算直径和圆度。 分别对大小尺寸的管道进行测量,得到如表1 所示数据。

表1 管道直径、圆度及精度Tab.1 Pipe diameter,roundness and accuracy

5 结论

本文采用基于激光线扫描三维重构的非接触测量方法,实现对管道在扩径过程中的尺寸测量。调试过程中对测试系统进行重复性实验, 结果表明测量系统的直径和圆度的精度可达到,该测量方法精度高,速度快,可以满足实际工业生产的精确性要求, 克服了传统测量方法的诸多缺点,适用于生产过程的实时监测。