汽车变速器总成带载齿轮接触斑点测试方法研究

2021-06-22张敬彩石献金

陈 逢, 张敬彩, 封 楠, 弓 宇, 程 曼, 石献金

(机械科学研究总院集团有限公司 中机生产力促进中心, 北京 100044)

0 引言

汽车变速器齿轮接触斑点是指变速器总成在传递不同扭矩条件下, 对应受载齿轮副因啮合传递扭矩而产生的接触印痕。变速器齿轮接触斑点的优劣,不仅影响变速器齿轮疲劳寿命, 同时也影响变速器噪声性能。 变速器带载接触斑点测试是保证齿轮修形设计合理化的必要手段,汽车变速器齿轮接触斑点试验是汽车变速器企业进行正向开发和质量保障不可缺少的开发试验环节。

1 变速器齿轮接触斑点测试的作用与意义

汽车变速器齿轮接触斑点测试旨在考核不同载荷水平下变速器齿轮齿面接触的实际情况与变化规律,验证齿轮齿向修形、齿廓修形等设计参数的合理性,并以此为基础找出齿形、轴系、壳体等整个变速器设计中的缺陷和不足,通过改进设计,提升变速器的承载能力和寿命,改善噪声性能。

汽车变速器接触斑点测试结果可以与系统仿真分析软件分析结果进行对比,指导软件模型修正,提高软件分析结果可靠性;还可以用来检测变速器零部件加工质量,以及变速器总成装配质量。

变速器齿轮接触斑点测试通过保证变速器齿轮实际接触斑点的合理性,以及与设计分析结果的一致性,可提高变速器齿轮疲劳耐久可靠性,并改善其噪声性能。 对于任何一款新研发的或改进的汽车变速器产品, 均应首先进行加载情况下的齿轮接触斑点测试。

2 变速器齿轮接触斑点的正确测试方法

2.1 系统总成加载齿轮接触斑点测试的必要性

汽车变速器由箱体、轴、轴承及齿轮等多个零部件组成。 由于各个零件必然存在制造误差,同时装配误差也不容忽视。 再加上,汽车变速器为控制功率密度和多档位传动设计需要,一般轴承跨距大,齿轮轴、轴承的直径小,因此各个零件受载后的变形较大。 因此安装在汽车变速器总成中的齿轮,其接触斑点一定会偏离理想状态,而且在传递不同扭矩时,齿轮的接触斑点大小与位置也不同。所以,单独针对一个齿轮与标准齿轮啮合进行接触斑点的测量,得到的接触斑点不能代表齿轮在汽车变速器中的实际接触斑点,无法用于评判变速器齿轮的接触斑点状态[1-2]。

要想获得变速器工作状态下的齿轮真实接触斑点形状与位置,必须以变速器总成作为试验对象,并且在施加不同水平的载荷条件下进行试验测试。 这正是本文所研究的变速器总成加载齿轮接触斑点试验方法。

2.2 变速器总成齿轮接触斑点的正确测试方法

如上所述,汽车变速器总成齿轮接触斑点测试,以变速器总成为测试对象, 通过对试验箱加载不同水平扭矩进行测试,以验证变速器齿轮在不同工况下的接触斑点,及其随载荷变化的趋势。

分析可知, 接触斑点测试的关键是保证可以获得不同加载水平下的齿轮接触斑点[3]。 然而,普通变速器疲劳寿命试验台或综合性能试验台一般是在变速器齿轮开始运转后才逐渐加载, 在这种试验台上进行齿轮接触斑点测试, 所呈现的齿轮接触斑点是不同载荷水平下接触斑点的叠加, 不能反映不同加载水平下齿轮的实际接触印痕情况,且很有可能误导设计人员。

图1 给出了希望获得的不同载荷水平下的变速器齿轮接触斑点与运转开始后逐渐加载所获得的叠加测试结果的关系,从图中可以看出其间的区别。

图1 定值载荷接触斑点与多载荷水平叠加接触斑点

因此, 如何保证能够获得不同载荷水平下的接触斑点,是接触斑点测试设备需要解决的关键问题。

3 变速器接触斑点测试设备与关键技术

为实现上述测试方法, 本文提出了汽车变速器齿轮接触斑点带载启动测试技术,并研制出相应的试验设备。

要获得不同载荷水平下齿面接触的实际情况与变化规律, 汽车变速器接触斑点试验台必须满足以下的技术要求[4-5]:

3.1 技术要求

(1)可以实现不同载荷水平的自由设定,能实现先加载、后启动,或在启动瞬间载荷达到目标值,保证载荷在齿轮回转很小角度就可以达到加载目标值, 而且在试验过程中能保持同一载荷水平, 使接触斑点与载荷水平一一对应。

(2)满足很低的输入转速下无级调速及稳定运转,使得试验时不必加入润滑油, 便于齿面试验涂料的保护和形成清晰的接触斑点。

接触斑点试验台可采用电机+摩擦制动器、 双电机或三电机的整体布局结构,图2 是本文所研究的汽车变速器齿轮接触斑点试验台照片,完全满足上述对汽车变速器接触斑点试验测试的要求。

图2 汽车变速器总成带载齿轮接触斑点试验台

3.2 技术特点

试验台具备以下技术特点:

(1)单一扭矩水平测试。为了获得待测扭矩水平下的接触斑点, 测试系统能够在开始运转前加载至待测扭矩, 测试得到的印痕不受加载过程中其他扭矩水平印痕的影响,测试结果真实可靠。

(2)稳定性好。试验台低速稳定性好,测试过程中能够保持转速、扭矩稳定;转速稳定性优于±0.1rpm,扭矩稳定性优于±1%FS。

(3)零速带载启动。 试验台配备高端变频控制器,通过专有矢量控制技术,实现大扭矩带载启动。

(4)高精扭矩检测。 试验台配备高精度扭矩传感器,扭矩测量精度±0.05%FS;扭矩信号闭环反馈控制系统,实现精准控制。

(5)试验扭矩标定。 试验台配备试验扭矩标定系统,预先采集被试件各档位扭矩与控制电流的相关曲线并拟合,获得标定系数,实现测试过程中精准加载。

(6) 自主知识产权。 试验台操作控制软件为自主研发,具有软件著作权。

典型试验台技术参数见表1。

4 变速器总成带载齿轮接触斑点测试方法的应用

4.1 科学的齿轮修形设计与定型

如何确定变速器每对齿轮的合理修形参数, 对于国内很多公司来说都没有很好的办法[6]。因此大部分变速器的齿轮修形参数不够合理。 这不仅会严重影响变速器齿轮的强度,而且使变速器产生啸叫的可能性很大。

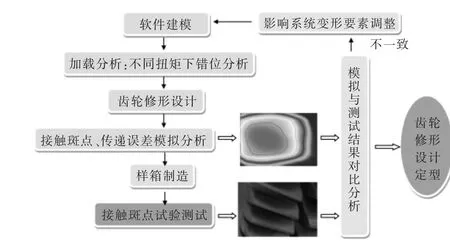

正确确定汽车变速器齿轮修形参数, 需要进行三步工作。首先,在设计阶段需要通过系统分析软件准确分析计算齿轮的错位量, 即齿轮在实际工作过程中偏离理想位置的程度, 然后根据齿轮错位量大小及其变化量确定相对合理的齿轮修形参数;第二步,通过对汽车变速器进行接触斑点测试试验,验证所设计的齿轮修形的合理性,及其与软件分析结果一致性; 第三步根据测试结果确定各对齿轮的最佳修形参数。 图3 展示了这一过程。

图3 科学的齿轮修形设计与定型过程

4.2 齿轮修形优化设计案例与效果

国内某变速器企业, 采用本文所研究的变速器总成齿轮接触斑点带载测试方法, 采用文中所描述的具备带载启动功能的接触斑点测试设备,针对某款存在NVH 问题的变速器, 进行齿轮修形优化设计, 达到了很好的效果。 图4 为这一案例的实施过程及效果。

图4 接触斑点测试与齿轮修形优化设计效果

5 结论

本文所研究的变速器总成带载齿轮接触斑点测试方法科学、 合理, 研制的设备能够完全体现测试方法的要求, 应用于变速器设计分析软件验证和变速器产品性能改进,收到了很好的效果。