某船可调螺距螺旋桨桨毂密封系统优化升级

2021-06-22王炳轩

王炳轩

(中海油能源发展股份有限公司采油服务分公司,天津 300452)

0 引言

可调螺距螺旋桨(Controllable Pitch Propeller)通过桨毂内置的传动机构转动桨叶,使桨叶与桨毂的相对角度发生变化,最终在不改变螺旋桨和主机转向的情况下,仅改变螺距以适应工况及海况的变化[1]。

目前,调距桨因其诸多优点,在灵敏性要求高、机动作业频繁的船舶中应用较多,如三用工作船和港内拖船等。另外,调距桨和船舶主机的良好配合,可充分利用主机功率,提高燃油经济性。因船舶在前进、减速和后退等过程中无需改变主机的转速及转向,故主机调速次数显著减少,减轻了机器部件的磨损程度,延长主机的使用期限[2-3]。但调距桨自身也存在如调距桨毂内的调节机构与操纵系统较复杂、维修保养困难等诸多问题[4-5],尤其是桨叶和桨毂之间的密封问题。桨叶和桨毂之间一般使用橡胶密封圈进行密封,但桨叶在频繁动作(尤其是靠离码头、平台以及机动作业等)时,需要频繁往复转动,再加上外界的苛刻环境,更加剧了橡胶密封圈的磨损,使得桨毂进水及润滑油泄漏,造成设备损伤和海洋污染等重大事故。因此,需对桨叶和桨毂之间的密封系统提出更高的可靠性要求。

1 应用现状

目前在海油发展管理的大型装备中,有10艘船舶采用可调螺距螺旋桨作为推进器,其中4艘船舶均采用某公司生产的型号为KH760和KH850的调距桨(现均已停产),其中2艘船在第一次5年特别检验时存在桨毂密封处进水现象。与此同时,通过对国内外安装同型号调距桨的船舶了解后得知:此型号调距桨由于密封圈选型等原因,易出现桨叶和桨毂之间密封不良的现象。此种设计缺陷易引起诸多严重后果,如桨毂滑块磨损严重、螺距卡滞和船舶失控等,且桨毂润滑油泄漏将导致海洋环境污染及润滑油消耗增加,使得船舶面临滞留与罚款,以致运营成本上升。因此,为预防此类严重后果的出现,对采用KH760型可调桨的某船实施桨叶和桨毂之间的密封系统升级改造工作,以达到减少环境污染、延长设备使用寿命、增加经济效益的目的。

2 升级改造方案

2.1 升级改造方案的提出

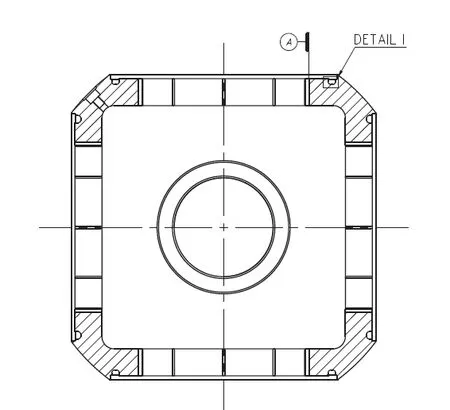

桨毂密封面结构如图1和图2所示。防止桨毂频繁出现润滑油泄漏的现象,对国内多家可调螺距螺旋桨制造厂、船舶维修厂以及同类型船舶进行考察与研讨,得知该公司生产的调距桨桨毂密封油槽及密封圈尺寸偏小,使得密封圈的预留压缩余量不足,最终导致密封圈使用寿命不足。以本船所用的KH760型可调桨为例,密封圈原设计直径为6.99 mm,油槽原设计深度为6.30 mm,由此可知:密封圈的预压缩量为0.69 mm;而同桨毂直径其他品牌桨毂密封圈的预压缩量在0.9~2.0 mm。由此可知:调距桨润滑油消耗增加、桨毂进水、桨叶转盘腐蚀等现象皆可能是由桨毂密封不严所致。

根据调研结果可知,目前有2种方案可对桨毂密封系统进行升级改造:

1)改变油槽尺寸,更换大直径密封圈。理论上,当油槽深度为6.3 mm时,所用密封圈的最大直径为8.1 mm,此时密封圈尺寸接近极限值,密封圈的预压缩量较大;在使用过程中,虽能在一定程度上延长其使用寿命,但在预压缩量增加的同时,也加速了密封圈的磨损和塑性变形,因此使用寿命仍难以保证与坞期匹配。

2)改变油槽尺寸,更换更大直径密封圈。结合桨毂本身尺寸,在保证其结构强度要求的前提下,对油槽进行扩槽处理,此型号调距桨的油槽深度可加工至9.6 mm;与此同时,采用直径为11.0 mm的密封圈,得到1.4 mm的预压缩量,使密封圈预压缩量保持在合理范围内。

图1 桨毂密封面剖视图

图2 桨毂密封面实物图

2种方案的具体油槽尺寸如图3所示。

图3 油槽尺寸图

由图3可知:第一种方案相对简单,升级改造成本较低,但不能保证其使用寿命,存在较大隐患;第二种方案虽加工复杂、成本较高,但从长远角度考虑,其安全性较好。结合多方面调研结果及研讨,最后选择第二种方案对桨毂密封系统进行升级改造。

2.2 具体方案实施

根据升级改造方案,在船坞内对该船左、右调距桨进行解体、清洁,并对调距桨相关参数进行测量,确保各密封面尺寸精度以及各安装尺寸和间隙值在允许范围内。随后将桨毂运送至陆地加工车间,采用数控车床根据前述设计参数进行精加工,具体加工过程如图4所示。加工完成后,按照说明书预紧力要求安装完毕,在压力为0.1 MPa的工况下,对桨毂密封系统做密封性试验,验证密封性能良好,最后进行实船安装。

图4 油槽车间加工图

3 结论

经过实船安装后对螺距进行试验,运转一切正常,在随后的下水营运过程中,调距桨未见润滑油泄漏现象,重力润滑油也未见污染,试验结果良好,达到预期要求。然而,为保证调距桨使用寿命,在使用过程中应保持调距桨液压油及重力润滑油的清洁度,并对相关油样做定期润滑油检测。为保证调距桨的油封和水封效果,应在每次坞修时更换其油封密封圈和水封密封圈。