不同干燥和粉碎方式对玉木耳粉粉体特性和营养成分的影响

2021-06-22梁晓君廖才学黄振勇王冬梅韦馨平张娥珍

梁晓君,廖才学,黄振勇,王冬梅,韦馨平,淡 明,张娥珍,*

(1.广西壮族自治区农业科学院农产品加工研究所,广西南宁530007;2.广西壮族自治区计量检测研究院,广西南宁530007;3.南宁市农业科学研究所,广西南宁530009)

玉木耳(Auricularia nigricans)属真菌界木耳属毛木耳种,由吉林农业大学李玉院士团队将毛木耳进行基因改良获得,是近年来兴起的一种新型食用菌品种,堪称木耳界的“白富美”[1]。玉木耳主要分布于吉林、黑龙江、辽宁等北方省份,近几年南方地区也开始种植,目前栽培技术成熟,出菇稳定,产量高。木耳属真菌具有食药两用功能,常食用可抗衰老、抗肿瘤[2]、提高免疫力[3],还可降低血糖、血脂[4],能有效预防血栓的形成[5]。玉木耳营养物质含量丰富,目前对玉木耳的研究多集中于栽培方面[6-7],加工利用方面研究尚少[8-9],玉木耳营养物质优于当前主栽毛木耳品种[10],有望以玉木耳为原料开发新型功能性保健食品。

玉木耳干燥和粉碎后粉体特性和营养成分差异性尚未见报道,但其他种类食用菌干燥和粉碎方面的研究已颇多[11-13]。新鲜采摘的食用菌通常水分含量较大,极易发生酶促褐变[14],严重影响保质期,通常会对其进行干制或其他处理。食用菌常见干燥方式主要有热风干燥(Hot air drying,HAD)[15]、真空冷冻干燥[16](Vacuum freeze drying,VFD)和微波真空干燥[17](Microwave vacuum drying,MVD)等方式。不同的干燥方式对食用菌产品色泽、流动性、复水性以及营养物质含量等方面均有重要影响[18-20]。干制后通常进行普通粉碎或超微粉碎处理,不同粉碎处理对食用菌粉体特性有较大影响,尤其在食用菌有效活性物质含量和溶出方面存在较大差异[21-25]。粉碎技术在食药两用植物深加工和产品的研发上有着极其重要的作用,是提升食药两用植物产品品质的重要途径[26-29]。

本实验采用热风干燥、真空冷冻干燥和微波真空干燥三种干燥方式处理玉木耳子实体,对干燥后的玉木耳分别进行普通粉碎和超微粉碎,对比不同干燥和粉碎条件下玉木耳粉休止角、滑动角、松密度、持水能力、持油能力、润湿下沉性等粉体特性和总糖、粗多糖、粗蛋白、粗纤维和粗脂肪等营养物质差异性,以期为玉木耳深加工和产品研发提供数据参考。

1 材料与方法

1.1 材料与仪器

玉木耳 南宁市农业科学研究所基地提供;葡萄糖、硼酸 天津市科密欧化学试剂有限公司;浓硫酸、浓盐酸、氢氧化钠、无水乙醇 成都市科隆化学品有限公司;苯酚 成都金山化学试剂有限公司;石油醚 天津市富宇精细化工有限公司;以上试剂均为分析纯。

WGLL-230BE电热鼓风干燥箱 天津市泰斯特仪器有限公司;LGJ-100F型真空冷冻干燥机 北京松源华兴科技发展有限公司;KL-2D-15ZK微波真空干燥设备 广州市凯棱工业用微波设备有限公司;FW80高速万能粉碎机 天津市泰斯特仪器有限公司;WF-250低温超微粉碎机 江阴市中凯制药机械制造有限公司;3-18KS高速冷冻离心机 希格玛实验室离心机公司;UV-6100紫外可见分光光度计 上海元析仪器有限公司;ZDDN-Ⅱ全自动定氮仪 浙江托普云农科技股份有限公司;F800纤维测定仪 济南海能仪器股份有限公司;SZF-06C全自动脂肪测定仪 浙江托普云农科技股份有限公司。

1.2 实验方法

1.2.1 玉木耳子实体干燥和粉碎处理 玉木耳子实体选取新鲜饱满、色泽亮丽无病癍个体,采集后及时送至实验室,去除根部携带基质、流动水清洗表面杂质,捞出沥干,分别进行不同处理。

1.2.1.1 HAD普粉(热风干燥普通粉)沥干水的玉木耳子实体置于电热鼓风干燥箱中,65℃烘干至恒重后用高速万能粉碎机进行普通粉碎[30]。

1.2.1.2 HAD微粉(热风干燥超微粉)沥干水的玉木耳子实体置于电热鼓风干燥箱中,65℃烘干至恒重后用高速万能粉碎机进行普通粉碎,再用低温超微粉碎机进行超微粉碎。

1.2.1.3 VFD普粉(真空冷冻干燥普通粉)参考陈合等[31]方法,在冷阱温度-65℃,预冷玉木耳至样品温度-40℃,开启真空泵,设定每隔60 min升温5℃,加热温度35℃,开启自动冻干模式,在样品温度达35℃并维持120 min,真空度<10 Pa时,样品水分含量在13%以下达到干燥要求,干燥后用高速万能粉碎机进行普通粉碎。

1.2.1.4 VFD微粉(真空冷冻干燥超微粉)真空冷冻干燥方法同1.2.1.3,干燥后用高速万能粉碎机进行粉碎,再用低温超微粉碎机进行超微粉碎。

1.2.1.5 MVD普粉(微波真空干燥普通粉)在真空度为0.08 MPa,温度40℃,微波功率1000 W下干燥25 min[17],干燥后用高速万能粉碎机进行普通粉碎。

1.2.1.6 MVD微粉(微波真空干燥超微粉)微波真空干燥方法同1.2.1.5,干燥后用高速万能粉碎机进行普通粉碎,用低温超微粉碎机进行超微粉碎。

1.2.2 玉木耳粉粉体特性测定

1.2.2.1 休止角和滑动角测定 参考刘素稳等[21]方法测定。将漏斗固定使其底部与平板间垂直距离H为1 cm,将玉木耳粉倒入漏斗,在自然状态下使其在平板上形成圆锥体,用铅笔勾勒出圆锥底面圆形状,多点测定底面圆直径2R取平均值,休止角大小计算公式如下:

在桌面上放置一玻璃平板,在玻璃板上选取一固定位置,准确称取5.00 g玉木耳粉倒于该固定位置,轻抬玻璃板至大部分粉末滑动,用量角器记录此时玻璃平板与桌面形成的角度,即为滑动角。

1.2.2.2 松密度的测定 参考崔蕊静等[32]的方法进行。准确称取5.00 g玉木耳粉缓慢倒入10 mL量筒中,并不断振敲于桌面至其在量筒中体积不再发生变化,记录此时体积v,则玉木耳粉粉体松密度为:

松密度(g/mL)=m/v

1.2.2.3 持水能力和持油能力测定 持水能力和持油能力参考江润生等[33]的方法。取已称量恒重的离心管(m1),准确称取玉木耳粉1 g(m2)倒入管内,加10 mL去离子水,沸水浴加热搅拌混合30 min,取出冷却至室温后5000 r/min离心15 min,弃去上清液,倒扣试管于滤纸上,直至无水分流下,称量沉淀与试管的总质量m3,持水能力计算公式如下:

持水能力(g/g)=(m3-m2-m1)/m2

取已称量恒重的离心管(W1),准确称取玉木耳粉1 g(W2)倒入管内,加20 mL大豆油,沸水浴加热搅拌混合30 min,取出冷却至室温后5000 r/min离心20 min,弃去上清液,倒扣试管于滤纸上,直至无油迹流下,称量沉淀与试管的总质量W3,持油能力计算公式如下:

持油能力(g/g)=(W3-W2-W1)/W2

1.2.2.4 润湿下沉性 参考黄梅华等[34]的方法进行测定。取一培养皿加入50 mL去离子水,准确称取0.100 g玉木耳粉倒入其中,记录从倒入玉木耳粉末开始至玉木耳粉末被水完全润湿所用时间,重复测定3次取平均值。

1.2.3 玉木耳粉营养成分测定 玉木耳粉总糖和粗多糖含量分别按GB/T 15672-2009《食用菌中总糖含量的测定》和NY/T 1676-2008《食用菌中粗多糖含量的测定》规定方法进行测定;粗蛋白含量按GB 5009.5-2016《食品中蛋白质的测定》第一法凯氏定氮法进行测定;粗纤维含量按GB/T 5009.10-2003《植物类食品中粗纤维的测定》方法进行测定;粗脂肪含量按照GB 5009.6-2016《食品中脂肪的测定》方法进行测定。

1.3 数据处理与分析

实验数据采用Origin 2017软件进行One-way ANOVA统计和差异性显著分析并绘图,P<0.05表示数据间有统计学差异。

2 结果与分析

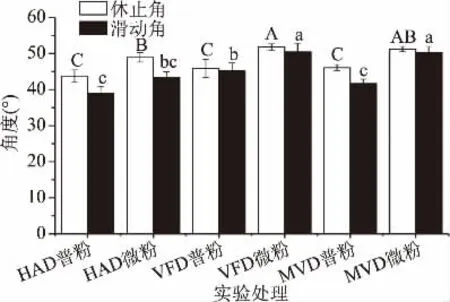

2.1 不同干燥和粉碎方式对玉木耳粉休止角和滑动角的影响

休止角和滑动角是衡量粉体流动性的重要指标[22],不同干燥和粉碎方式对玉木耳粉休止角和滑动角影响如图1所示。在同种干燥模式下,玉木耳子实体超微粉碎后粉体的休止角均比普通粉碎有所提高,其中真空冷冻干燥、热风干燥和微波真空干燥超微粉碎后玉木耳粉休止角角度分别增加了5.93、5.23和5.16°,提高效果显著(P<0.05)。采用不同干燥方式,玉木耳普通粉在休止角上无显著性差异(P>0.05),在三种玉木耳超微粉中,真空冷冻干燥超微粉与热风干燥超微粉具有显著性差异(P<0.05),但是两者分别与微波真空干燥超微粉相比均无显著性差异(P>0.05);6组处理中,以玉木耳真空冷冻干燥超微粉休止角最大,以热风干燥普通粉休止角最小,角度达到了分别为51.82和43.70°,两者间差异性显著(P<0.05)。从滑动角上看,玉木耳热风干燥普通粉与超微粉间无显著性差异(P>0.05),真空冷冻干燥和微波真空干燥两种方式中玉木耳普通粉与超微粉相比均有显著性差异(P<0.05);6组处理中,以真空冷冻干燥超微粉滑动角最大,以热风干燥普通粉滑动角最小。玉木耳子实体在粉碎过程中,粒径不断减小,粒径比表面积增大,粒子间的相互附着力增加[24],使其具有更强的堆积性,因此玉木耳粉体越细流动性越差[35]。实验结果表明,玉木耳真空冷冻干燥超微粉流动性较差,热风干燥普通粉流动性较好。

图1 不同处理对玉木耳粉流动性的影响Fig.1 Effects of different treatments on liquidity of Auricularia nigricans powder

2.2 不同干燥和粉碎方式对玉木耳粉松密度的影响

不同干燥和粉碎方式对玉木耳粉松密度的影响如图2所示。由实验结果知,干燥方式和粉碎程度不同,玉木耳粉松密度有一定差异。在热风干燥、真空冷冻干燥和微波真空干燥三种不同干燥方式中,热风干燥对玉木耳粉松密度的影响较大,其普通粉和超微粉松密度分别达到了0.604和0.574 g/mL,与真空冷冻干燥和微波真空干燥相比均有显著性差异(P<0.05)。相同干燥方式中,玉木耳普通粉松密度均比超微粉大,但差异不显著(P>0.05)。粉体松密度越大,其压缩度就越小,说明具有较强的填充性[36],实验结果表明,三种不同干燥模式中,玉木耳热风干燥所得粉体填充性较强;同种干燥模式中,玉木耳普通粉填充性优于超微粉。

图2 不同处理对玉木耳粉松密度的影响Fig.2 Effects of different treatments on bulk density of Auricularia nigricans powder

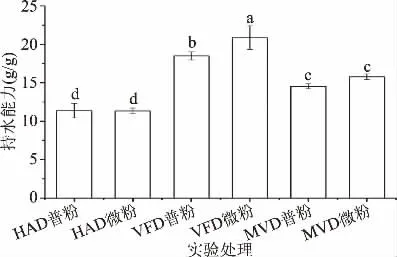

2.3 不同干燥和粉碎方式对玉木耳粉持水能力的影响

不同干燥和粉碎方式对玉木耳全粉的持水能力影响如图3所示,6组不同处理中,玉木耳真空冷冻干燥超微粉持水能力达20.86 g/g,显著高于其他处理(P<0.05);采用热风干燥或微波真空干燥,其普通粉在持水能力上与同干燥模式下超微粉均无显著性差异(P>0.05);总体上看,三种干燥模式中,真空冷冻干燥所得玉木耳粉体持水能力较高,其次为微波真空干燥,热风干燥持水能力较差。热风干燥在干燥过程中,高温使玉木耳子实体急剧收缩,细胞损伤较大,吸收水分恢复原状能力较差[37]。实验结果表明,真空冷冻干燥有助于提高玉木耳全粉的持水能力,对玉木耳新鲜度的保持优于热风干燥和微波真空干燥,同时也说明,真空冷冻干燥处理的玉木耳复水泡发时间比其他干制处理较短。

图3 不同处理对玉木耳粉持水能力的影响Fig.3 Effects of different treatments on water-holding capacity of Auricularia nigricans powder

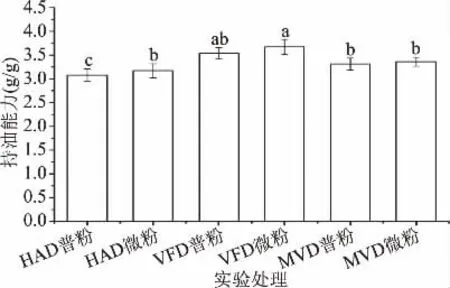

2.4 不同干燥和粉碎方式对玉木耳粉持油能力的影响

不同干燥和粉碎方式对玉木耳粉持油能力的影响如图4所示。玉木耳经真空冷冻干燥后其普通粉和超微粉持油能力较好,两者间差异性不显著(P>0.05),其中真空冷冻干燥超微粉持油能力达3.67 g/g,显著高于热风干燥和微波真空干燥处理中普通粉和超微粉的持油能力(P<0.05);微波真空干燥模式中,玉木耳普通粉与超微粉在持油能力上无显著性差异(P>0.05);针对热风干燥模式干制后的玉木耳,超微粉碎能显著提高其粉体持油能力(P<0.05)。实验结果说明,玉木耳干制过程中干燥温度对其粉体持油能力有较大影响,低温干燥持油能力效果较好,采用高温处理玉木耳,需加大粉碎程度以提高粉体持油能力。

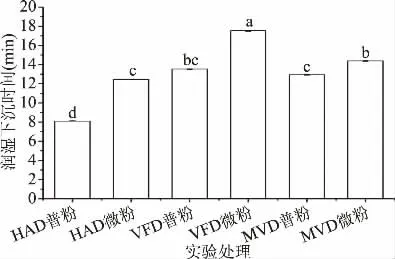

2.5 不同干燥和粉碎方式对玉木耳粉润湿下沉性的影响

图4 不同处理对玉木耳粉持油能力的影响Fig.4 Effects of different treatments on oil-holding capacity of Auricularia nigricans powder

不同干燥和粉碎方式对玉木耳粉润湿下沉性影响如图5所示。在6组不同处理中,热风干燥得到的玉木耳粉润湿下沉时间较短,其中热风干燥普通粉润湿下沉所用时间显著少于其他处理(P<0.05),粉末全部润湿下沉时间为8.11 min;玉木耳真空冷冻干燥后其粉体润湿下沉时间较长,超微粉润湿下沉时间可达17.54 min,显著长于其他处理(P<0.05);同种干燥模式下,超微粉润湿下沉所需时间明显比普通粉长(P<0.05),说明玉木耳粉体颗粒越细,其润湿下沉时间会相应延长。超微粉由于粉碎度高,其粉体粒径小,极易吸湿,但同时由于其微粒间的相互吸附作用比普通粉大,容易聚集成团,吸湿后表面形成一层胶质粘膜,阻隔内部颗粒与水的接触,使微粉团增加了浮力,因而漂浮于水面的时间更长[34],导致润湿下沉时间延长。

图5 不同处理对玉木耳粉润湿下沉性的影响Fig.5 Effects of different treatments on wetting and sinking time of Auricularia nigricans powder

2.6 不同干燥和粉碎方式对玉木耳粉总糖和粗多糖含量的影响

不同干燥和粉碎方式对玉木耳全粉总糖和粗多糖含量影响如图6所示。实验结果上看,三种不同干燥方式中,玉木耳普通粉总糖含量均略高于超微粉,热风干燥和微波真空干燥组内普通粉与超微粉之间差异不显著(P>0.05),真空冷冻干燥普通粉与超微粉之间总糖含量差异显著(P<0.05);采用真空冷冻干燥干制的玉木耳全粉总糖含量较高,普通粉中总糖含量达到了47.32%,但与其他处理普通粉比较,差异不显著(P>0.05)。同种干燥模式下,玉木耳普通粉与超微粉在粗多糖含量上无显著性差异(P>0.05);三种不同干燥方式中,热风干燥对玉木耳粗多糖的损耗较大,均低于真空冷冻干燥和微波真空干燥处理中普通粉和超微粉粗多糖含量,差异性显著(P<0.05);真空冷冻干燥与微波真空干燥普通粉和超微粉粗多糖含量均相差不大,差异性不显著(P>0.05)。总体来说,真空冷冻干燥对玉木耳全粉中糖类的损耗较小,其中普通粉中总糖含量较高,超微粉中粗多糖含量较高。

图6 不同处理对玉木耳粉总糖和粗多糖含量的影响Fig.6 Effects of different treatments on total sugar and crude polysaccharide content of Auricularia nigricans powder

2.7 不同干燥和粉碎方式对玉木耳粉粗蛋白、粗纤维和粗脂肪含量的影响

不同干燥和粉碎方式对玉木耳粉中粗蛋白、粗纤维和粗脂肪影响如图7所示。6组处理中,普通粉碎的玉木耳粉粗蛋白含量均比超微粉略高,6组处理粗蛋白含量在15.34%~15.81%,差异性不显著(P>0.05);同种干燥模式下,玉木耳普通粉粗纤维含量比超微粉碎低,差异不显著(P>0.05);采用热风干燥处理的玉木耳粗纤维含量较低,普通粉粗纤维含量为16.16%,其普通粉和超微粉粗纤维含量分别与微波真空干燥普通粉和超微粉相比均有显著性差异(P<0.05),与真空冷冻干燥相比,超微粉间有显著差异(P<0.05),但普通粉差异性不显著(P>0.05);真空冷冻干燥与微波真空干燥玉木耳粉在粗纤维含量上无显著性差异(P>0.05);超微粉碎一定程度上能使其细胞内容物溶出效果增强,玉木耳热风干燥和真空冷冻干燥后超微粉碎粗脂肪含量有显著提高(P<0.05),但微波真空干燥中效果不显著(P>0.05)。实验结果表明,玉木耳真空冷冻干燥和微波真空干燥粗纤维和粗蛋白含量相差不大,从普通粉需求上考虑,以微波真空干燥效果较好,但从超微粉需求上考虑,则真空冷冻干燥占优势。

图7 不同处理对玉木耳粉粗蛋白、粗纤维和粗脂肪含量的影响Fig.7 Effects of different processing on crude protein,crude fiber and crude fat content of Auricularia nigricans powder

3 结论

玉木耳经不同干燥和粉碎方式处理后粉体特性和营养成分方面均有所差异。热风干燥模式中粉体流动性和填充性显著优于其他处理(P<0.05),持水、持油能力以真空冷冻干燥效果较好。与常规普通粉相比,超微粉碎可改善粉体特性,提高粉体对水、油的保持能力,但流动性会有所下降,超微粉碎后粉体润湿下沉所需时间显著长于普通粉(P<0.05)。玉木耳粉营养物质含量上以真空冷冻干燥效果最好,其次为微波真空干燥,热风干燥对营养物质的损耗较大,超微粉碎在一定程度上能提高玉木耳粉营养物质的溶出率。玉木耳营养丰富,具有食药两用功能,在加工过程中应根据产品定位选择合适的加工工艺,才能在低成本前提下生产高品质的玉木耳功能产品。