圆形煤场堆取料机控制系统升级技改

2021-06-22王继冲

王继冲

(广州华润热电有限公司,广东 广州 511455)

1 概述

广州华润热电有限公司圆形煤场有一台沈阳矿山机械有限公司生产的圆形煤场堆取料机,其堆料出力2500t/h,取料出力1500t/h。该堆取料机于2009年投产,担负着全厂发电用煤的卸船、上煤任务。进入封闭圆形煤场的带式输送机为单路,煤场设中心煤斗和事故煤斗各一座,地下煤斗下布置双路带式输送机,给料设备选用活化给煤机。堆取料机控制系统采用PLC程序控制,并与电厂输煤程控系统有专线通信联系。圆形煤场堆取料机PLC使用的是ABControllogix1756系列,上位机使用的是WINXP操作系统和IFIX4.0上位机软件,触摸屏幕使用的是Winccflexible。设备使用至今已接近12年。

2 存在的问题

广州华润热电有限公司圆形煤场堆取料机运行接近12年,虽整体运行比较正常,原有逻辑程序和安全保护没有发生大的问题,但该堆取料机控制系统零星小故障逐渐增多,已对生产造成不利影响。目前存在控制系统硬件老化停产、软件版本停止更新服务、与输煤程控PLC系统通讯不稳定、运行中故障日渐增多等问题。亟待通过堆取料机控制系统升级技改解决。

3 升级方案

在堆取料机控制系统升级预算有限的情况下,我们制定了较为精准的控制系统升级技改方案,着重解决较为紧急的PLC系统CPU及其周边模块升级、工控软件版本更新、堆取料机与输煤程控通讯不可靠、堆取料机司机操作触摸屏停产需升级、堆取料机控制系统无单独上位机、司机室控制柜柜体需重新设计更新等问题。PLC系统上各类通用型输入输出模块的更换等可以在日后检修维护中进行更换的项目则暂不列入本次升级,留待今后以备品备件形式逐步更换。

1.更换触摸屏,因为操作员所有的操作都由触摸屏进行,之前的电阻触摸屏(型号为:6AV6 644-0AA01-2AX0)已经到使用年限,且该型号产品已停产。此次技改中采用未停产新型号的触摸屏工控机安装。

2.PLC系统的升级改造升级。电源模块、通讯模块、冗余模块和PLC控制器模块。将已停产的原AB品牌1756-L61系列PLC控制器升级为AB品牌1756-L72系列PLC,需具备CPU热备用功能(单CPU故障不影响设备运行)[1]。使用较多的模块,包括开关量输入模块、开关量输出模块、模拟量模块均使用原有模块,但都购买1块新型号备件,共3块。

3.在堆取料机新增一台安装好所有版本软件的上位机,实现就地逻辑相关操作功能(设置权限密码),触摸屏故障情况下可在上位机进行操作等功能,方便后期进行调试维护及运行紧急备用。

4.最初我司堆料机至输煤程控通讯使用的是一路无线通讯加一路同轴电缆通讯形式,多年来因通讯电缆老化故障、最初选型的无线通讯性能不佳、天线安装不合理等问题导致数据丢包状态较多。当今应用于堆取料机的无线通讯技术已经成熟,且应用广泛,实际使用维护可靠性高于有线传输。所以本次升级中堆取料机PLC到中控楼通讯,改为带冗余的双通道无线通讯,任何一路故障即报警,任何一路无线通讯正常堆取料机控制系统即可正常工作。

5.对涉及的软件授权进行购买。组态软件IFIX升级到6.0。计算机操作系统由WINXP系统(已停止技术服务)升级到WIN10系统。

6.结合控制系统升级改造,将PLC控制系统所有电控柜(含堆取料机司机操作盘柜、新增上位机盘柜)更换为材质316L不锈钢,钢板厚度2mm,防护等级IP68的新电控柜,优化PLC设备防护条件,延长使用寿命。

7 .对原PLC系统所有组态、逻辑、画面进行拷贝,对存在问题的内容进行完善,同时解决原来工作不稳定的3个编码器(堆料角度编码器、取料角度编码器、刮板俯仰角度编码器)问题。

4 改造实施

在改造实施过程,以下环节用时较多,也较为关键。

4.1 司机控制触摸屏的改造

原触摸屏型号为:6AV6 644-0AA01-2AX0,为电阻触摸屏,使用年限已久,经常触摸失灵,该产品已于2012年10月1日宣布产品淘汰,目前该产品备件较难采购。该触摸屏原使用Winccflexible软件,现存程序仅为触摸屏上载上来的不可编辑版本,无法对其进行修改和扩展其他功能[2]。

此次改造,考虑到更换触摸屏的可持续性应用,选用了西门子新款6AV2 124-0MC01-0AX0触摸屏,触摸屏程序使用Wincc博图 6ES7 822-1AA06-0YA5 V15编程,对触摸屏所有画面和按钮指示灯的外形按照原操作界面绘制,并对两百多个变量一一进行测试核对以及动作状态设置,新程序可支持编辑,以及可以选择部分型号的触摸屏进行直接替换,方便后期触摸屏换型和扩展功能应用。

4.2 PLC系统的升级改造

改造前现场使用的为已停产的原AB品牌1756-L61系列PLC控制器,PLC配置为ControlNet冗余网络,实际运行过程中,ControlNet冗余网络A通道可以正常通讯,B通道通讯不通。原ControlNet转DeviceNet通讯转换模块主要作用为将DeviceNet通讯协议的3台编码器经协议转换,接入ControlNet网络,通讯模块状态异常。

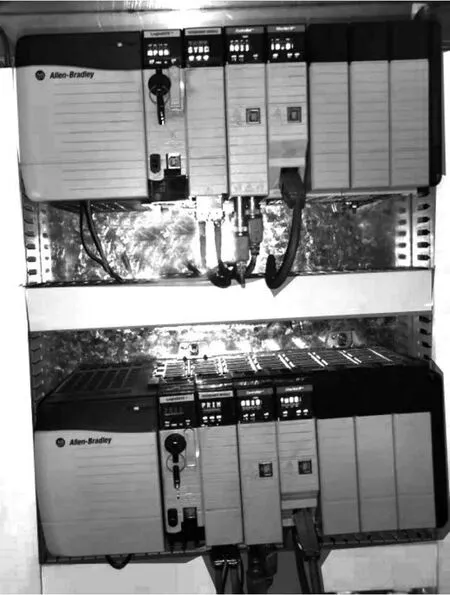

改造后现场使用的为AB品牌1756-L72系列PLC控制器,PLC配置为ControlNet冗余网络,实际运行过程中,ControlNet冗余网络A通道和B通道均可以正常通讯。原ControlNet转DeviceNet通讯转换模块换了全新的通讯模块,通讯模块状态恢复正常。如上图所示,PLC和通讯转换模块通讯状态灯均恢复正常。改造后PLC工作通讯状态如图1。

图1 改造后PLC工作通讯状态

4.3 PLC系统上位机的增加

在堆取料机司机操作台右侧,我们新增了堆取料机控制系统上位机柜,增设了上位机,可以进入IFIX软件查看逻辑组态情况。在司机操作台触摸屏失灵情况下,该上位机也可以改为备份操作员站,增强设备可靠性。

4.4 双路无线通讯改造的实施

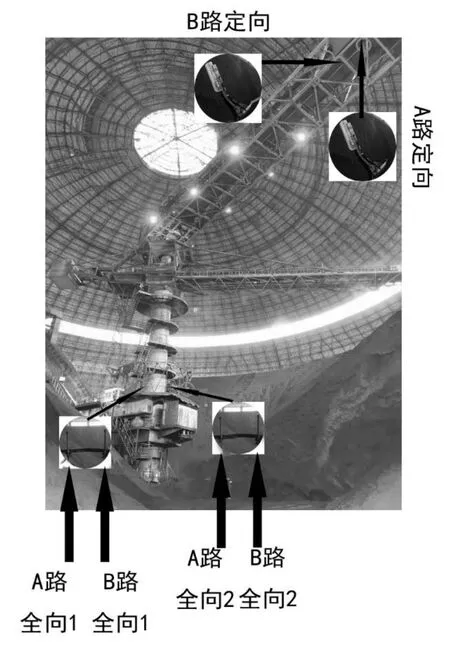

考虑现有商业和工业现场无线频段使用情况,多数集中于433MHz、2.4GHz频段,易受外界电磁环境干扰。在本项目选择了5.8GHz无线设备,频宽较宽,无线环境干扰少,运行稳定。程控室与堆取料机之间有煤棚阻挡,通过敷设光纤,将无线通讯地面站安装在煤棚入口进料皮带旁,无线地面站选择AYWM-1000/D型定向无线模块。圆形堆取料机司机室部分随取料机回转,如选择定向无线模块,取料机回转将造成定向无线模块天线不能正对,影响信号强度。且中心立柱会造成遮挡。综合考虑在圆形堆取料机上选择AYWM-1000/2Q型全向无线模块,配备双路全向天线,可保证回转过程中信号接收和发射始终不受影响[3]。双路无线安装位置示意图如图2,双路无线以太网连接示意图如图3。

图2 双路无线安装位置示意图

图3 双路无线以太网连接示意图

4.5 控制柜柜体的升级改造

将PLC控制系统所有电控柜更换为材质316L不锈钢,钢板厚度2mm,防护等级IP68的新电控柜,柜体严格按标准进行密封封堵,优化PLC设备防护条件,延长使用寿命。组合电控柜现场安装情况如图4。

图4 组合电控柜现场安装情况

5 升级的效果

通过5昼夜的连续调整,堆取料机控制系统升级技改完成,试运行效果很好。总体来看,此次堆取料机控制系统升级技改取得了以下几点明显的效果:

(1)通过对堆取料机控制系统关键设备的更新换代提高了设备整体的可靠性;

(2)选用有针对性的升级改造方案,控制了升级改造成本,总成本控制在50万元左右;

(3)无线通讯升级部分,充分验证了在圆形煤场环境下,该类型无线通讯设备的适应性良好,为今后进一步增加无线通讯应用、减少控制电缆数量做好了充足的技术储备;

(4)上位机的增加,使得堆取料机故障处理更加便捷,增加了一种故障就地查询手段,同时也增加了紧急情况下堆取料机司机的操作手段。