椰炭改性涤纶/羊毛/二醋酯纤维赛络紧密纺包芯纱的开发

2021-06-22张会青刘明哲马洪才王秀君

张会青,刘明哲,马洪才,王秀君

(1.德州学院 纺织服装学院,山东 德州 253023; 2.德州华源生态科技有限公司,山东 德州 253000)

如何解决针织面料的纬斜问题是针织纱下游企业生产中所面临的难题之一。纬斜产生的原因很多,其中纱线捻度和捻向的配置直接影响面料的纬斜程度。国内生产的针织纱多为Z捻纱,一般来说,Z捻纱易使针织物产生向右上方的纬斜,而S捻纱易使针织物产生向左上方的纬斜[1]。对于单面针织物而言,如果采用Z捻纱和S捻纱交替隔路编织的方法,可以很大程度上改善纬斜。因而,本文主要探讨采用反向S捻包芯纱技术开发二醋酯弹力包芯纱的工艺,为了反向捻纱线的生产更加顺利,对细纱机机构进行了改进,设计加装了专用的芯丝定位装置。

二醋酯纤维制成的服饰,外观风格酷似蚕丝产品,具有蚕丝般光泽、色泽艳丽、触感柔软、穿着舒适、易护理等优点,近年来受到诸多高端品牌的青睐[2]。醋酯纤维具有弹性好、吸湿性好、热稳定性好、不易产生静电且除臭防污等特点,满足了消费者对时尚环保的诸多诉求[3]。

目前醋酯纤维素纤维在纺织领域的应用主要是其长丝产品的开发,短纤维产品的开发还具有很大的潜力[2,4]。本文探讨采用二醋酯短纤维与羊毛、椰炭改性涤纶混纺生产弹力包芯纱的工艺,拓展二醋酯短纤维的开发应用,满足市场对功能性生态化舒适性针织面料的需求。

1 原料选配

原料采用二醋酯纤维、椰炭改性涤纶、羊毛纤维,3种纤维的主要性能指标见表1。

表1 原料的各项性能指标

二醋酯纤维强度偏低,考虑其可纺性,同时保证产品中能够体现二醋酯纤维原料的风格及特性,选定其配比为30%;椰炭改性涤纶与二醋酯纤维在性能及可纺性方面可优势互补,涤纶纤维吸湿性较差,但具有强度高、伸长率高的特点,可有效降低原料成本,配比为40%;羊毛纤维配比为30%,选用纤维平均直径为17.5 μm的丝光羊毛条进行切断加工,羊毛具有良好的吸湿性和弹性,丝光后的羊毛摩擦因数减小,富有光泽。最终确定产品方案为:椰炭改性涤纶/羊毛/二醋酯纤维 40/30/30,氨纶芯纱线密度为18 tex,包芯纱线密度为33.3 dtex。

2 主要工艺流程及工艺技术措施

2.1 主要工艺流程

采用以棉纺设备为主的半精纺工艺流程:和毛机→FA231A型梳棉机→FA311F并条机(2道)→FA497型粗纱机→BS516型细纱机(附长丝包芯纱装置)。

2.2 和毛工序

丝光羊毛纤维较滑爽、抱合力较差,且易产生静电,为保证正常生产,需对羊毛纤维进行预处理。经试验验证,和毛油用量不宜超过1.5%,过大则纤维摩擦因数下降,纤维间抱合力也随之下降,可纺性下降[5]。

预处理优选方案:将切断羊毛纤维抖松,喷施AL-106型和毛油剂(广州陶氏化工有限公司),和毛油用量为羊毛质量的1%,按照1∶10配以纯净水稀释,喷施油剂后将羊毛调湿到16.5%的回潮率,然后密封焖放48 h。

和毛工序非常重要,和毛后纤维的含油率、回潮率控制是否合适,混合纤维的开松状态、混合均匀程度会直接影响到后道工序的顺利进行。和毛工序主要步骤:第1步对椰炭改性涤纶进行1次开松后,均匀喷洒FX-AS18C抗静电剂(北京纺星助剂有限公司),在和毛仓中焖放24 h后待用;第2步对二醋酯纤维进行1次开松后,喷洒FX-AS18C抗静电剂后存放24 h;第3步将3种纤维按照最终产品方案的质量配比进行开松混合后经和毛机储存到和毛仓,经混料斗喂入梳棉机。

和毛工序主要工艺参数:锡林转速204 r/min,道夫转速900 r/min,出毛风机转速820 r/min。

2.3 梳棉工序

梳棉工序是做好混纺纱的关键工序。因羊毛和二醋酯纤维强度均偏低,特别是二醋酯纤维,故在工艺上适当降低锡林、刺辊速度和出条速度。

本产品所采用的纤维原料含杂质少,故工艺措施以尽量减少纤维损失[6],特别是羊毛纤维的损失为原则,重点控制好短绒率和棉结问题。分梳板隔距参数的设置既考虑对混合纤维的均匀作用,又不能损伤纤维,预分梳板与刺辊隔距适当放大,采用0.7 mm;除尘刀采用平刀工艺,安装角90°;适当降低锡林和刺辊的速度,提高锡林刺辊线速度比,以利于纤维顺利转移;4点隔距均适当放大,从而避免纤维在梳理过程中受损形成短绒,并防止纤维反复搓转形成棉结。车间温湿度为温度(28±2) ℃,相对湿度74%~79%。

梳棉工序主要工艺参数:生条定量20 g/(5 m),锡林转速330 r/min,刺辊转速690 r/min,道夫转速13 r/min,锡林与盖板隔距0.23、0.20、0.20、0.23 mm,盖板速度76 mm/min,张力牵伸1.25 倍。经过工艺调整,生条质量检测结果:生条感官棉结5粒/(0.5 g),短绒率3.5%,条干不匀率3.95%。

2.4 并条工序

根据二醋酯纤维强度较低而羊毛纤维长度离散性较大的特点,在并条工序采取牵伸隔距适当加大,中档加压的工艺措施,以免纤维在牵伸过程中断裂形成短绒或者长粗节。

采用2道并条,头道并条并合根数为7根,根据设备特点,头并后区牵伸倍数和隔距适当调大,利于消除前弯钩,总牵伸倍数小于并合数:后区牵伸倍数1.75倍,总牵伸6.82倍,罗拉隔距16 mm×8 mm×20 mm;二道并条采用7根并合,后区牵伸倍数减小,总牵伸倍数大于并合数,利于消除后弯钩,提高纤维伸直度、纤维分离度[7-8]:二并牵伸倍数7.18倍,后区牵伸倍数1.3倍,罗拉隔距均为16 mm×8 mm×20 mm,出条速度180 m/min。

为减少胶辊缠绕现象,使用炭黑复合涂料对皮辊进行表面处理,以有效提高其抗静电性能,提高工艺稳定性和成条质量。通过一系列措施,熟条质量控制指标:熟条定量20 g/(5 m),质量不匀率0.75%,条干CV值2.9%。车间温度控制在28 ℃左右,相对湿度73%~77%。

2.5 粗纱工序

丝光羊毛纤维蓬松度较大,纤维抱合力比较差,为防止粗纱在细纱工序退绕过程中发生断头,保证纤维间的抱合力稳定并减少意外伸长,粗纱工序采用较大粗纱捻系数。采用“较轻定量、较大后区牵伸倍数、较大粗纱捻系数”的工艺配置,既保证粗纱条干均匀度又防止细纱出“硬头”。 合理调节大、中、小纱的张力,从而减小粗纱质量不匀。

粗纱工序主要工艺参数:粗纱定量4.65 g/(10 m),粗纱捻系数80,总牵伸倍数8.6倍,后区牵伸1.28倍,锭速850 r/min,罗拉隔距27 mm×36.5 mm,钳口隔距6.5 mm。经检测粗纱条干CV值3.8%。

2.6 细纱工序

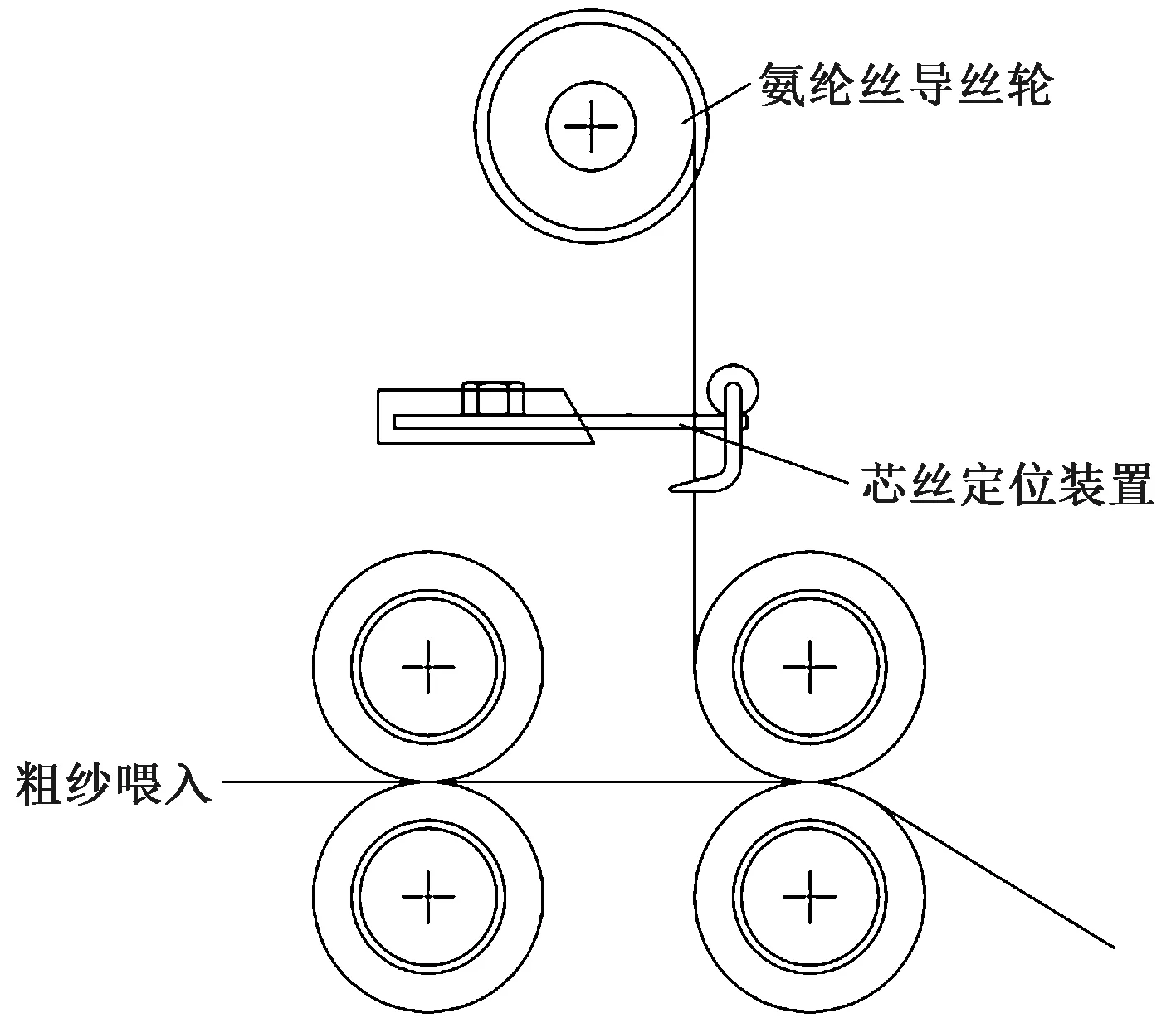

紧密纺细纱机在纺制弹力包芯纱时,氨纶长丝等芯丝应在导丝钩、张力器的控制下,经导丝轮准确喂入至紧密纺细纱机的集棉槽的出棉口处,从而纺成包覆均匀的包芯纱[9-10]。采用S捻进行包覆时,因导丝轮控制点与纺纱包覆点的距离在10 cm左右,距离偏大,使得芯丝定位调整难度较大,生产过程中需要多次反复的调整。针对这一问题,对细纱机设备进行了改进,加装了一种紧密纺细纱机包芯纱芯丝定位装置,可使芯丝控制喂入长度缩小4倍,利于准确有效地控制芯丝进入到包缠喂入点,调整更加方便、快捷。赛络紧密纺弹力包芯纱芯丝定位装置见图1所示。

图1 赛络紧密纺弹力包芯纱芯丝定位装置

同时加装氨纶长丝喂入装置和预牵伸装置,使氨纶弹力丝经喂入装置后,再经导纱喇叭口进入前钳口,然后与通过牵伸装置的双粗纱须条相遇;双粗纱喂入间距5 mm,采用对称配置的双槽,从前罗拉握持钳口处输出,经过导纱钩、钢丝圈和钢领完成加捻与卷绕过程,形成赛络紧密纺弹力包芯纱。

包芯纱的包覆效果是体现弹力包芯纱成纱质量的重要指标,为了保证外包短纤维均匀地将长丝包覆于中心,避免出现包覆不良现象,应根据芯丝的细度,合理选择预牵伸倍数。根据试验结果,预牵伸倍数选择3.0倍,氨纶长丝选用莱卡33.3 dtex弹力丝。为了解决纤维易缠皮辊问题,采取涂料加光照处理的措施使皮辊表面光滑度提高,经处理后皮辊减少了带花现象,提高了成纱质量[11]。

包芯纱纺制过程中,芯丝位置需定位准确,由于捻向的作用,纺 Z 捻纱时芯丝应在中心偏左位置效果较好,纺 S 捻纱时芯丝应在中心偏右位置效果较好。赛络紧密纺成纱毛羽较少,但生产过程中纱线对钢领、钢丝圈磨损较快,应注意及时更换钢丝圈。生产中还应注意粗纱断头、喇叭口堵塞等原因引起的单根喂入所造成的赛络纺单根纱易使成纱形成长细节纱疵。

细纱工序主要工艺参数:罗拉中心距为54 mm×69 mm,后区牵伸为1.15倍,总牵伸51.6倍,捻系数350,锭速13 600 r/min,前罗拉转速164 r/min,钳口隔距2.5 mm。车间温度29 ℃左右,相对湿度70%~75%。

2.7 成纱质量检测

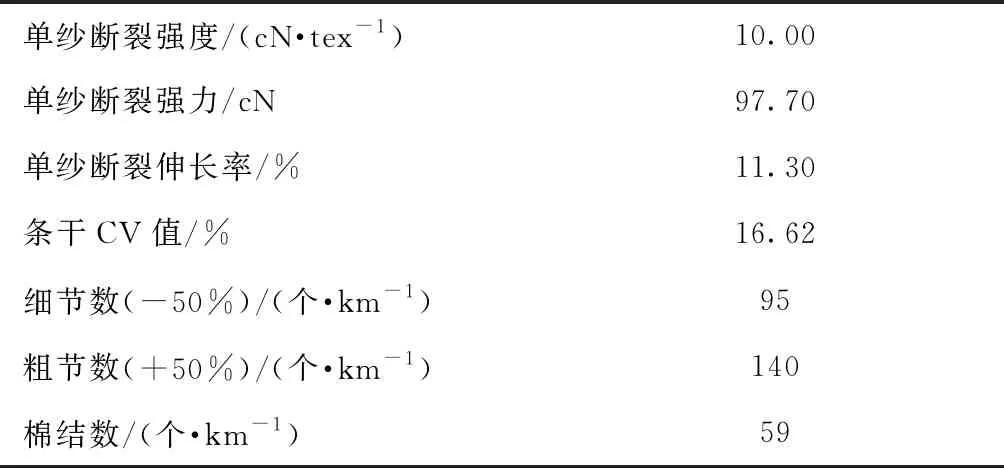

经过以上一系列工艺措施,成纱条干均匀,各项指标均达到了企业标准要求,椰炭改性涤纶/羊毛/二醋酯纤维弹力包芯纱成纱质量检测指标如表2所示。

表2 二醋酯纤维混纺弹力包芯纱成纱质量指标

3 结 论

单面针织面料编织过程中采用S捻纱交替隔路编织的方法,可以很大程度上改善纬斜问题。本文开发的二醋酯纤维混纺弹力包芯纱产品采用S捻,通过加入椰炭涤纶纤维和羊毛纤维的方法,使得强度较低的二醋酯纤维纺纱生产难度降低;针对3种纤维的可纺性能,设计了合理的包芯纱纺纱工艺,在细纱机上加装了芯丝定位装置,使S捻包芯纱的生产更加方便,开发出了具有良好吸附性、柔软有弹性、抗菌除臭功能性、光泽好的针织用纱,为二醋酯短纤维产品风格多样化的开发奠定了基础。通过对二醋酯纤维混纺氨纶包芯纱的研究,得出以下结论:

①在和毛工序,采用分步多次和毛的方法可使3种纤维充分开松混合。

②针对二醋酯纤维可纺性较差的问题,各工序主要部件适当减低速度配置,严格把控好车间温湿度,以防静电造成不良干扰和影响。

③细纱工序,针对S捻包覆,优选芯丝预牵伸倍数,调整好芯丝喂入位置,应在喂入中心线偏右位置包覆效果较好。