谈导热材料多层厚铜板制作工艺

2021-06-21叶锦群张永谋张亚锋

叶锦群 张永谋 张亚锋

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

0 前言

随着电子产品的小型化、智能化、多功能化及各种功能模块一体化,对高功率电源模块也带来新的挑战,要求印制电路板(PCB)具有更好的耐热、导热、散热功能。FR-4散热基板一般以填充二氧化硅、三氧化硅或陶瓷粉来提高其导热性,而添加此类填料的预浸材料(PP)流动性大大降低,用此类材料在生产多层厚铜电源板时增加了压合生产中的难度,以及在钻孔、沉铜工序也存在一定难度,主要体现在压合填胶难、激光钻孔失真、机械钻孔毛刺、沉铜除胶不尽等几个问题上。

1 压合填胶问题的解决

由于FR-4散热材料主要是添加二氧化硅、三氧化硅或陶瓷粉来提高其导热性,其PP的流动性大大降低,给压合多层厚铜板过程中填胶增加了不少难度。压合参数方面,材料厂商已给出要求,一般升温速率为2.0~4.0 ℃/min(80~140 ℃),而叠板方面就需根据生产板的实际情况做出调整。

1.1 试验条件

压合叠构条件见表1所示,叠板条件分:方案一,盖板前加全新牛皮纸缓冲;文案二,文案一加叠层多以钢板洞加缓冲垫。

表1 压合叠构条件表

1.2 测试结果

(1)测试序号1板,经过测试观察均无压合不良的问题;(2)测试序号2板,按叠板方案1线间隙有空洞出现;叠板方案2线间隙无压合不良的问题(3)测试序号3板,按叠板方案1线间隙有空洞出现;按叠板方案2线间隙无压合不良的问题。

1.3 小结

(1)在(80~140 ℃)升温速率(2.0~3.0)℃/min,盖板前加全新牛皮纸缓冲即可满足铜厚70 μm导热材料板的压合,不需要另加缓冲垫。

(2)在(80~140 ℃)升温速率(2.5~4.0)℃/min,只在盖板前加全新牛皮纸缓冲,不能满足铜厚105 μm和铜厚140 μm的导热材料板的压合;在叠层每张钢板间添加缓冲垫后可有效解决压合条件问题,达到品质要求。

2 激光工艺参数的试验

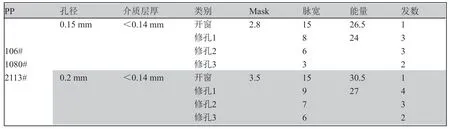

高导热材料填料比例达70%以上,使激光穿透能力明显下降,容易造成盲孔底部树脂残留、玻纤突出、孔径失真等问题。针对型号106/1080/2113高导热材料调整激光钻孔参数进行测试,找出合理激光钻孔参数范围,测试参数如图1所示。

图1 激光参数

2.1 参数说明

由于是厚铜多层板,激光钻孔底铜较厚,在不烧黑底铜或造成蟹脚问题的前提下加大能量,特别是首发加大能量,修孔逐渐降低能量,修孔发数根据修孔效果而定。

2.2 小结

(1)据实验测试说明:0.15 mm(6 mil)激光孔径、介厚<0.125 mm(5 mil)时,激光参数光圈减小、脉宽加大、适当加大能量(较普通材料能量增加10%)、开窗1发数不变,修孔发数增加可有效控制激光针圆度。

(2)0.2 mm(8 mil)激光孔径、介厚<0.14 mm(5.5 mil)时,激光参数光圈减小、脉宽加大、适当加大能量、开窗1发数不变,修孔发数增加可有效控制激光针圆度。

3 机械钻孔工艺参数的试验

常规参数生产导热材料多层厚铜板过程中,因材料为三氧化硅填充料,硬度大,多层厚铜,压合过程采用了缓冲垫有线路痕迹的凹陷,机械钻孔中出现了钻头磨损很严重而产生爆孔,毛刺等异常,为此采取了以下措施。

(1)钻头选用:金洲精工92 mL,TC高硬度涂层钻刀。

(2)钻孔垫板使用酚醛材料,铝片厚度要求0.25 mm。

(3)钻孔方式:分段钻。

(4)激光钻孔前减铜,面铜只有9 μm,铜面又有线路痕迹的凹陷,钻孔过程中铜的硬度不足以支撑钻头对基材的冲击,为此在机械钻孔前选择先做填孔电镀,增加面铜的厚度52 μm(1.5 oz)左右。

(5)钻孔参数设置(日立钻机)见表2所示。

表2 机械钻孔参数

钻孔参数调整原因说明:针对主要问题毛刺及毛刺面孔边爆进行调整参数,对下刀速度调慢,较普通钻孔参数缩减50%至80%以上。

实验结果:在调整钻孔参数中降低下刀速度50%~70%均不能解决孔口基材爆的问题,最终以先做填孔电镀增加面铜,钻孔下刀速度较普通钻孔参数降低80%以上才解决问题。

小结:(1)FR-4导热材料有盲孔工艺时需填孔电镀后再机械钻孔;(2)钻孔参数方面,主要影响毛刺及孔边的基材爆因素为下刀速度。

4 沉铜除胶

FR-4导热材料除钻污需同高频材料一样先进行150 ℃烘烤1 h,再等离子除胶,D/P除胶两次,方可满足品质要求。

5 总结

(1)铜厚70 μm的FR-4导热材料多层板压合过程只需加全新牛皮纸缓冲即可填胶充分;而铜厚增加到105 μm以上则必须加缓冲垫方能解决压合填胶问题。

(2)激光钻孔方面,通过适当控制激光能量及修孔次数可有效解决FR-4导热材料盲孔失真等问题。

(3)影响机械钻孔爆板、毛刺问题的主要原因是压合造成线路凹陷、激光钻孔减铜及钻孔下刀速度3大因素。

(4)FR-4导热材料除钻污需同高频材料一样先进行150 ℃烘烤1 h再等离子除胶,D/P除胶两次。