改进型并联流道液冷开关磁阻电机散热研究

2021-06-21安治国李亚坤王善明

安治国,豆 旺,李亚坤,王善明

(重庆交通大学 机电与车辆工程学院,重庆 400074)

0 引 言

开关磁阻电机较感应电机、永磁同步电机等其它电机具有结构简单、成本低、调速性能好等优点,在很多领域得到了广泛应用[1-3]。但由于开关磁阻电机绕组采用的是集中式绕组,其散热面积小故温升问题突出[4]。近年来,国内外针对开关磁阻电机散热进行了一系列研究,主要集中于强制风冷和液冷这两种方式。但由于空气热容量和导热系数较低使风冷的冷却性能受限,在很多情况下难以满足电机散热需求,往往需要采用液冷来帮助电机散热。液冷原理主要是利用液体冷却液与机壳之间的温差[5-6]。

目前国内外学者对电机液冷展开了一系列研究。H.C.CHIU等[7]对液冷与风冷进行比较研究,得到液冷更有利于开关磁阻电机散热,并得到冷却液雷诺数是影响电机冷却的关键参数;T.DAVIN等[8]提出:在电机每一侧都加入冷却剂,直接冷却绕组端部的冷却结构,并研究了冷却剂流量、转轴转速对冷却效果影响;D.H.LIM等[9]和M.H.PARK等[10]分别以液体油作为冷却剂,采用喷雾冷却方法有效降低了电机最高温度;CHEN Wei等[11]提出一种电机外部用水、内部用空气作为冷却剂的双循环冷却结构,并对结构进行优化,改善了电机内部散热;李晓艺等[12]针对单水道液冷散热结构不足,提出一种互逆轴向双水道液冷结构,对电机温升降低起到了一定作用;吴柏禧等[13]基于温度场和流场,对折返型冷却水道的圆角半径进行优化,并获得了最佳的水道圆角半径;J.H.JANG等[14]利用CFD对开关磁阻电机冷却水套进行了分析,并设计出合理的冷却水套结构;韩雪岩等[15]分析了无隔水板、螺旋型、串联型、并联型水道中液体的流动状态,并将各水道进行对比分析,得出它们各自的优缺点。CFD数值模拟仿真越来越多的用于电机散热研究,不但可提高分析效率,降低设计成本,其结果还可反映物理实验中不易测量的数据。比如:文献[11]中,当电机转速稳定在4 500 r/min时,绕组端部温度测量值与仿真值相差0.723%,转子端部温度测量值与仿真值相差3.62%;文献[12]中,单水道电机最高温度仿真值高于实验值1.20 ℃,相差2.8%;文献[13]中,绕组温度仿真结果比实验结果低3.4℃,相差2.8%,流道压差仿真结果与实验结果相差11.4%。

目前电机液冷研究主要集中在降低电机最高温度而忽视流道压差影响,对串联流道的研究较为深入,而对并联流道研究较少。串联流道进出口压降比较大,这对水泵工作性能提出了更高要求,对进出水管抗压等级要求也更高,意味着冷却系统成本也随之増高;而并联流道结构可在保证一定冷却效果前提下,大大减小水冷系统成本。笔者基于传统并联流道,提出了一种改进型的并联流道,并利用CFD仿真技术对其散热效果进行了分析。

1 损耗计算及边界条件确定

1.1 损耗组成

开关磁阻电机损耗主要包括铜耗、铁耗、机械损耗、杂散损耗。机械损耗一般由轴承摩擦损耗和通风损耗组成,而杂散损耗因素很复杂,一般很难准确计算,计算时一般按照全部损耗的6%计入。

1.2 绕组铜耗计算

开关磁阻电机稳态运行时,其绕组铜耗Pcu计算如式(1):

(1)

式中:q为开关磁阻电机相数;Irms为相绕组电流的有效值;R为相绕组的电阻。

1.3 机械损耗计算

开关磁阻电机机械损耗一般由轴承摩擦损耗和通风损耗组成。当电机转速为低速(n≤800 r/min)时,采用式(2);而当高速(n>800 r/min)时,采用式(3)。

(2)

Pfw=14.562e0.001 44n

(3)

1.4 铁耗计算

开关磁阻电机铁耗包括涡流损耗和磁滞损耗。总的铁耗可由式(4)求得。

(4)

式中:Pe为涡流损耗;Ph为磁滞损耗;Ce为涡流损耗系数;Ch为磁滞损耗系数;f为电机换相频率;Bp为磁密值;a为指数。

1.5 机壳与外界空气对流换热系数

假设外界空气温度与机壳外表面温度始终相等,则机壳表面对流换热系数可由式(5)计算。

(5)

式中:k为气体吹拂效率系数;v为外界空气流速;T为外界空气温度。

1.6 定、转子间对流换热系数

定、转子间气隙空气会随着转子转动而形成对流换热。为提高仿真效率,在此用静止流体的导热系数来描述运动空气的对流换热能力。定、转子间对流换热系数可由式(6)获得。

(6)

式中:Re为雷诺数;v为转子圆周速度;δ为气隙长度;γ为空气运动黏度;Nμ为努赛尔数;λ为空气导热系数;h为散热系数。

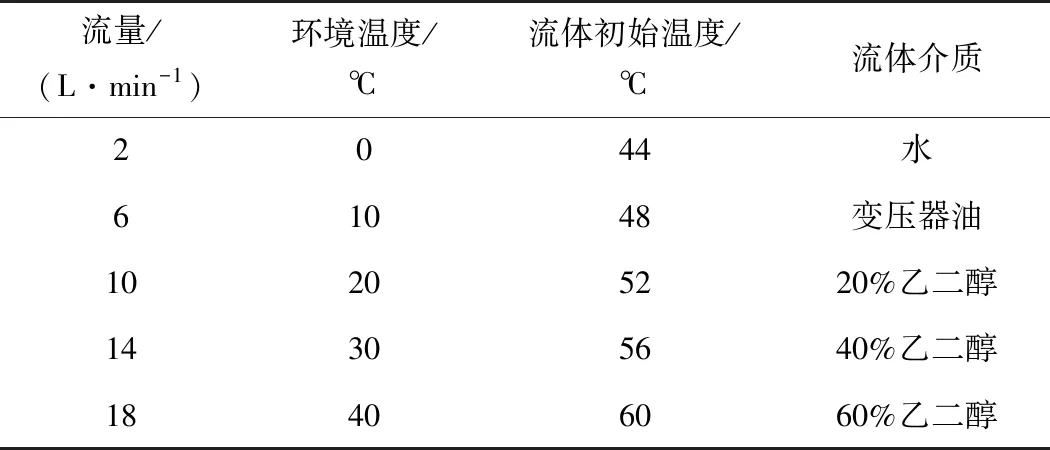

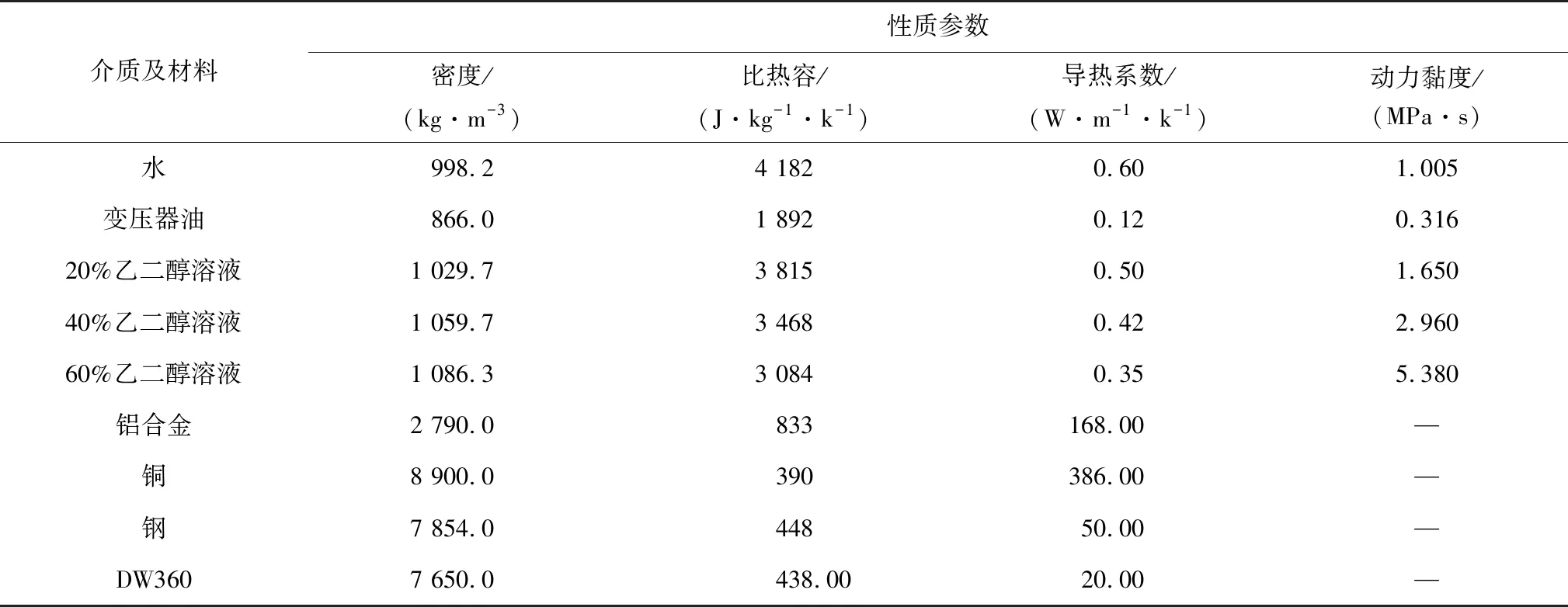

1.7 液体流态确定

液体流动状态通常分为层流和湍流,而判别流动状态则需要计算雷诺数Re,如式(7)。当Re≤2 300时流动状态为层流;当2 300 (7) 式中:p为流体密度;v为流体流速;d为特征长度;μ为液体黏性系数。 笔者以液冷开关磁阻电机为研究对象,其结构形式为3相12/8极,电机其余参数如表1。 表1 电机参数Table 1 Motor parameters 若完全按照电机结构尺寸来建立电机模型,则会花费大量时间且对计算机性能要求极高。为提高计算效率,笔者在建立电机模型时做如下假设: 1)电机端盖与空气发生自然对流换热非常少,在建立电机机壳模型时略去端盖; 2)电机定、转子在轭部和齿部所产生的热量不同,在建模时对其分别进行建模; 3)在建立绕组模型时可对绕组进行等效处理。目前常采用将定子槽内绕组等效为单一导体方式,将绕组表面多种绝缘材料等效为单一绝缘层[16-17]。 笔者为提高仿真精度,参考文献[18]的绕组建模方法将绕组气隙考虑进去。如图1。根据以上假设建立电机三维模型包括电机机壳、转轴、转子、定子、绕组、冷却流道。电机求解域模型如图2。 图1 绕组气隙结构Fig.1 Winding air gap structure 图2 电机求解域模型Fig.2 Motor solution domain model 文中冷却流道采用并联流道,笔者在传统并联流道基础上提出了一种改进型并联流道结构,如图3(a);传统并联流道结构如图3(b)。图3中:包括5个环形流道,各环形流道之间通过2个对称设置的垂直流道分别连通到进液口和出液口。其具体尺寸如表2。 图3 流道结构模型Fig.3 Flow channel structure model 表2 水道参数Table 2 Flow channel parameters 为对比研究传统并联流道与改进型并联流道对电机散热影响,笔者取流体流量、环境温度、流体初始温度、流体介质作为仿真试验影响因子,其影响因子及水平如表3。流体流量取2~18 L/min;环境温度取0~40 ℃;流体初始温度取44~60 ℃;流体介质选用水、变压器油以及体积浓度分别20%、40%、60%的乙二醇混合液。为评价散热性能的优劣,选择流道压差和电机最高温度作为目标值,试验流程如图4。 图4 试验流程Fig.4 Process chart of the test 表3 影响因子及水平Table 3 Impact factors and their levels 笔者将建立好的电机三维模型进行网格划分,将划分好的网格导入FLUENT16.0中进行仿真分析。流道入口设置为速度入口,出口设置为压力出口,将计算得到的电机各部分散热系数输入到相应边界条件中,电机额定工况下各部分损耗为:定子铁耗为84.6 W,转子铁耗为21.15 W,绕组铜耗为131.92 W,将其转化为热能赋予电机相应部分。电机机壳材料为铝合金,绕组材料为铜,转轴材料为钢,定子及转子材料为DW360。各部件材料及流体介质热物性参数如表4,绝缘材料等级选择F级。 表4 介质及材料热物理性质参数Table 4 Thermo-physical property parameters of medium and materials 为探究这2种流道在不同流体流量下对电机温升影响,外界环境温度取40 ℃,选用相同的流体介质变压器油作为冷却液,流体流量分别取2~18 L/min。 仿真结果如图5。由图5可知:在不同流体流量下,改进型并联流道散热效果均明显优于传统型。当流体流量为2 L/min时,这2种流道散热效果相差最大,采用改进型并联流道电机最高温度为106.39 ℃,而传统型为112.29 ℃,这2种流道下电机最高温度相差为5.9 ℃,而在其它流体流量下电机最高温度均相差2.39 ℃以上。随着流体流量增加,电机最高温度逐渐下降且下降趋势呈现放缓趋向于饱和;这主要是由于对流传热系数与流体速度0.8次方成正比,故温降随着流体流量增加会趋向于饱和。 由图5还知:这2种流道在不同流体流量下,流道压差基本相等,改进型并联流道在保证良好散热效果前提下并不会引起较高的流道压差变化。随着流体流量增加,流道压差逐渐增大且增长趋势变陡;这主要是由于压力损耗与速度平方成正比,故流道压差增长趋势随着流量增加会越来越快。 图5 流体流量对电机温升及流道压差影响Fig.5 Influence of fluid flow rate on the temperature rise and flow channel pressure difference of motor 图6为流体流量为2 L/min时这2种流道结构下电机温度云图和流道压力云图。图6(a)为传统型并联流道下电机温度云图;图6(b)为改进型并联流道下电机温度云图;图6(c)为传统型并联流道下流道压力云图;图6(d)为改进型并联流道下流道压力云图。 图6 流量2 L/min下电机温度及流道压力云图Fig.6 Motor temperature and flow channel pressure nephogram under the flow rate of 2 L/min 笔者综合考虑流道冷却性能和流道压差,流体流量选择为10 L/min,流体介质选用变压器油。考虑到开关磁阻电机中流道主要冷却电机定子和绕组,且从图6可知电机最高温度在绕组上,故笔者只分析外界环境温度对使用这2种流道的电机定子和绕组温升影响。 取外界环境温度为0 ℃,仿真得到电机定子和绕组最高温度为初始温度。图7为通过仿真绘制的柱状图。 图7 环境温度对电机各部件温升影响Fig.7 Influence of ambient temperature on the temperature rise of various components of motor 从图7可知:随着外界环境温度升高,电机散热效果变差,外界环境温度从0 ℃升高到40 ℃。选用改进型并联流道电机定子、绕组分别升高了0.34 ℃、0.32 ℃;而传统型的电机定子、绕组分别升高了0.81 ℃、0.79 ℃;这2种流道的定子温升均高于绕组温升。 通过以上分析可知:外界环境温度对定子温升影响要大于绕组,这主要是由于定子与机壳直接接触的原因。选用改进型并联流道时,电机各部件温升均低于传统型的电机;改进型并联流道热稳定性要优于传统型,冷却性能更不易受环境温度影响。 外界环境温度取40 ℃,选用相同的流体介质变压器油作为冷却液,流体流量取10 L/min,流体初始温度为60 ℃,仿真得到的电机定子和绕组最高温度为初始温度。图8为电机各部件在不同流道结构和不同初始温度下的温降。 图8 流体初始温度对电机各部件温降影响Fig.8 Influence of fluid initial temperature on the temperature drop of various components of motor 由图8可知:随着流体初始温度升高,电机各部件温降降低;且在不同流体初始温度下,采用改进型并联流道电机各部件温降均大于传统型。当流体初始温度为44 ℃时,相差最大;此时采用改进型并联流道电机定子温降值为15.86 ℃,绕组温降值为15.87 ℃;而传统型的电机定子温降值为15.68 ℃,绕组温降值为15.68 ℃,采用改进型并联流道相较于传统型的定子和绕组温降分别降低了0.18 ℃、0.19 ℃,这体现出改进型并联流道更好的冷却性能。 图9为流体初始温度为44 ℃时,这2种流道结构下的电机各部件温度云图。图9(a)为传统型并联流道下电机定子温度云图;图9(b)为改进型并联流道下电机定子温度云图;图9(c)为传统型并联流道下电机绕组温度云图;图9(d)为改进型并联流道下电机绕组温度云图。 图9 流体初始温度44 ℃时电机各部件温度云图Fig.9 Temperature nephogram of motor various components at initial fluid temperature of 44 ℃ 通过以上分析可知:在变压器油作为流体介质下,改进型并联流道冷却性能优于传统型。笔者选用改进型并联流道来分析不同流体介质对电机温升的影响,设定外界环境温度为40 ℃,流体初始温度为60 ℃。 图10为电机在不同流体流量及流体介质下的最高温度和流道压差。从图10可知:水的冷却效果最好,随着乙二醇体积浓度升高,冷却液的冷却效果变差。当流体流量小于12 L/min时,变压器油冷却效果最差,随着流体流量增加,变压器油冷却效果变好;当流体流量大于12 L/min时,60%乙二醇混合液冷却效果最差。选用变压器油作为流体介质的电机最高温度随流体流量变化曲线最陡峭,流体流量变化对变压器油冷却效果影响最大。变压器油作为流体介质流道压差最小,60%乙二醇混合液作为流体介质流道压差最大,且随着乙二醇体积浓度升高流道压差增大;选用变压器油作为流体介质,流道压差随流体流量变化曲线最平缓,流体流量变化对变压器油流道压差影响最小。 图10 流体介质对电机温升及流道压差影响Fig.10 Influence of fluid medium on the temperature rise and flow channel pressure difference of motor 笔者对比分析了传统型并联流道与改进型并联流道在变压器油作为流体介质下的散热性能。并进一步分析了流体介质对改进型并联流道电机温升的影响,得出如下结论: 1)在不同流体流量下,改进型并联流道散热性能均优于传统型。在流体流量为2 L/min时,这2种流道下电机最高温度相差最大为5.9 ℃; 2)随着外界环境温度升高,电机散热性能变差;改进型并联流道较传统型更不易受环境影响。随着流体初始温度降低,采用改进型并联流道的电机温降要高于传统型,体现出改进型并联流道更好的散热性能; 3)液体水较变压器油、乙二醇混合液冷却效果要好,而变压器油流道压差最小。流体流量对变压器油冷却效果影响最大,而对其流道压差影响最小;随着乙二醇体积浓度升高,乙二醇混合液冷却效果变差,流道压差升高。2 模型及仿真工况

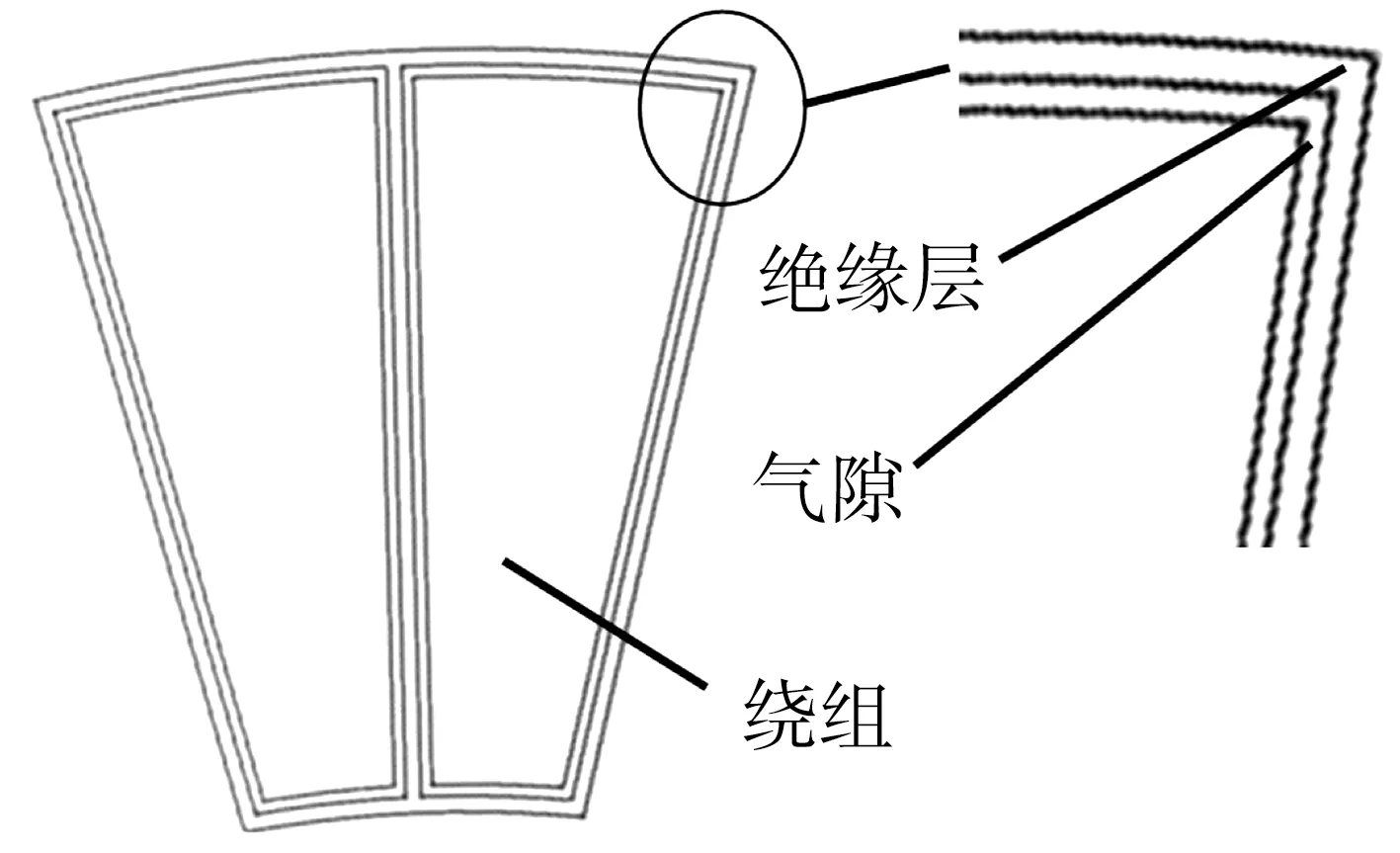

2.1 模型建立

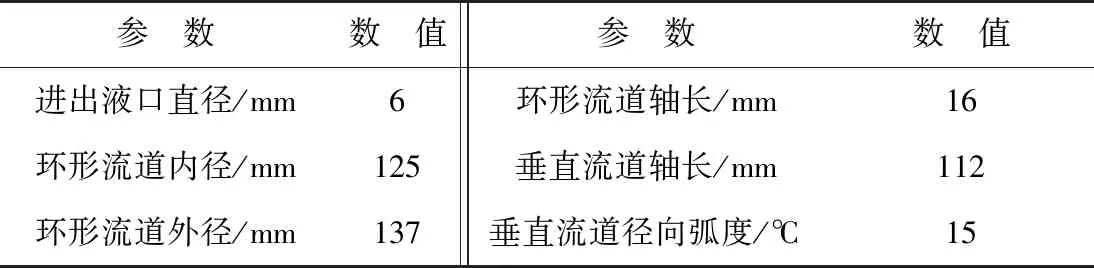

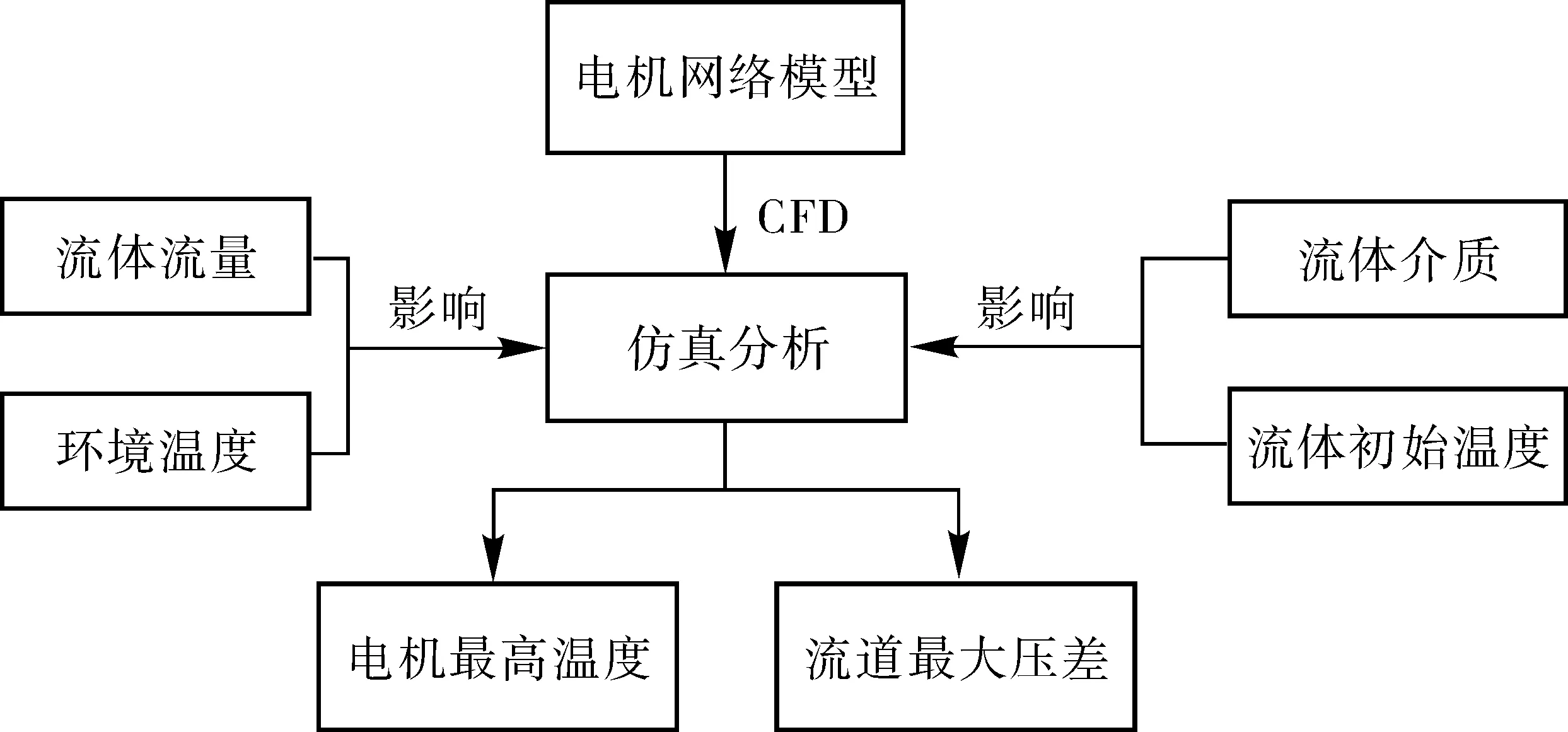

2.2 试验方案设计

2.3 仿真工况设置

3 结果与讨论

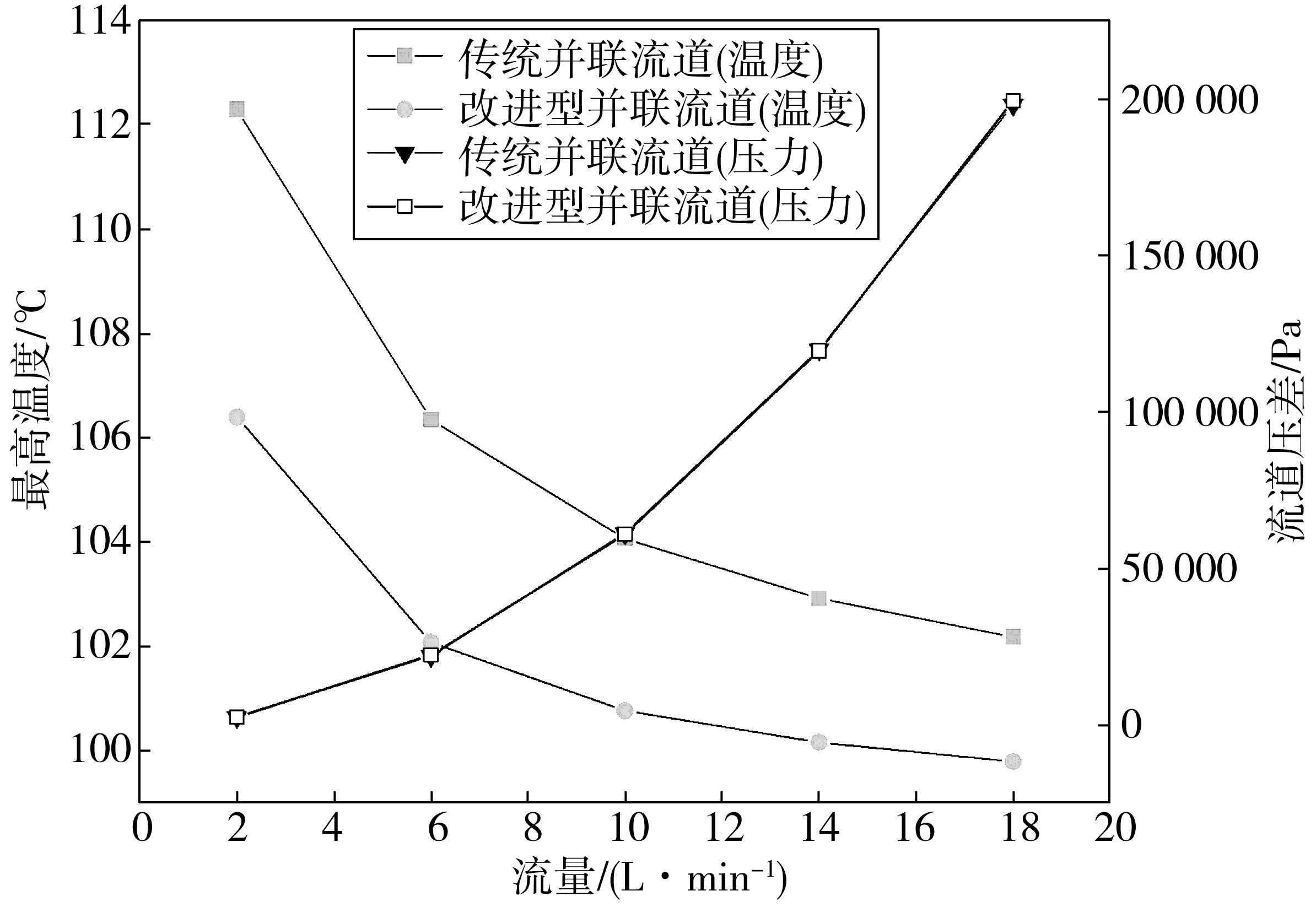

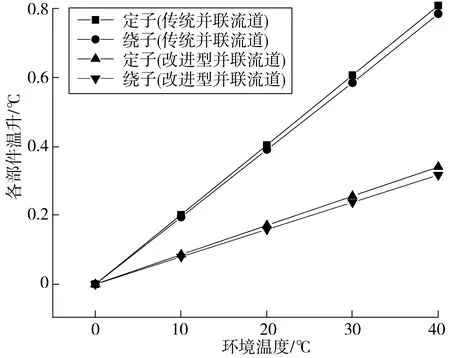

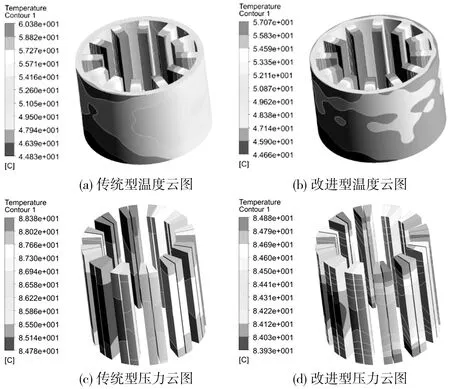

3.1 流体流量对电机温升影响

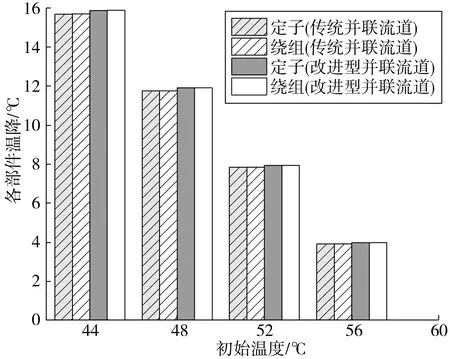

3.2 环境温度对电机温升影响

3.3 流体初始温度对电机温升影响

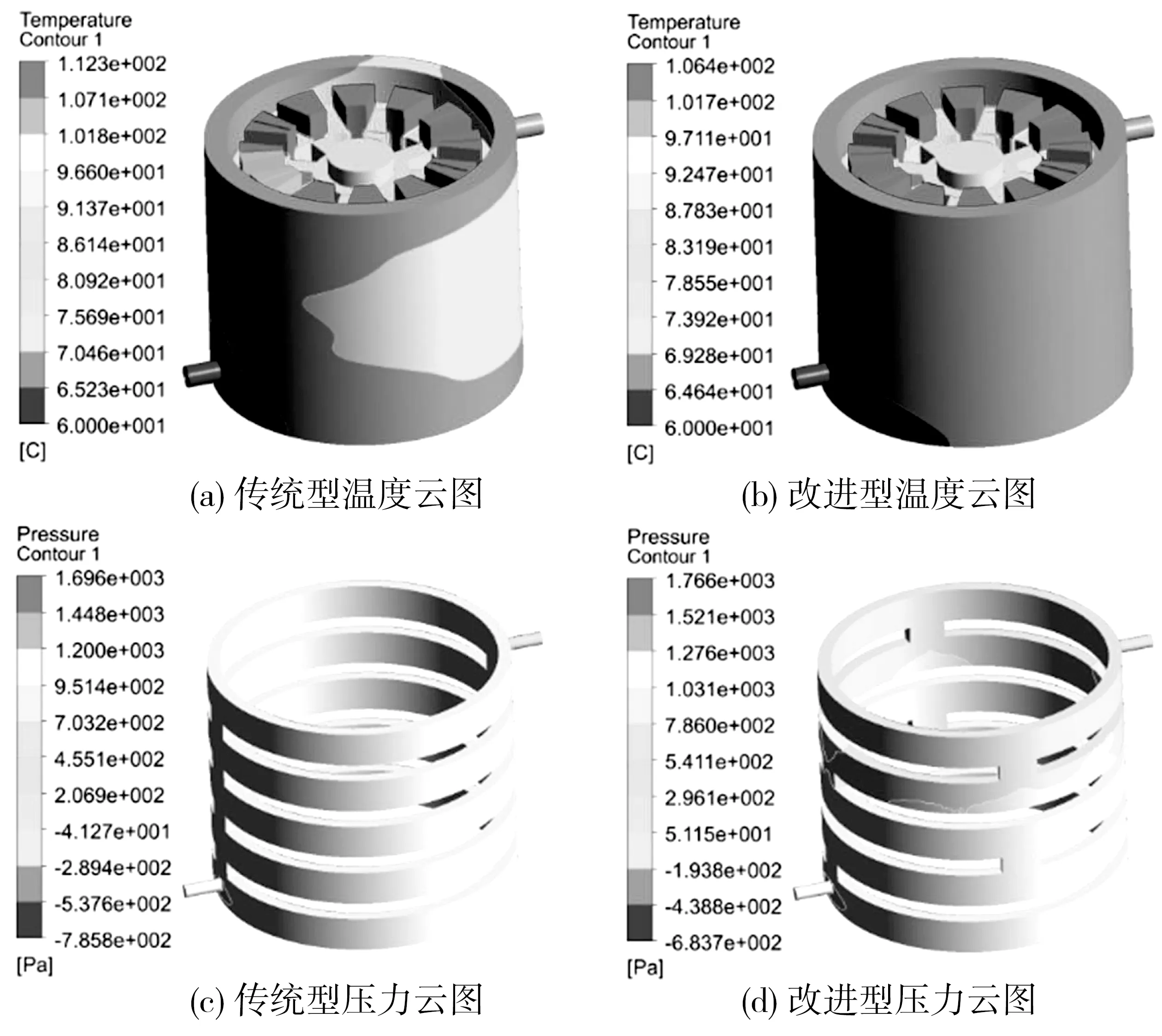

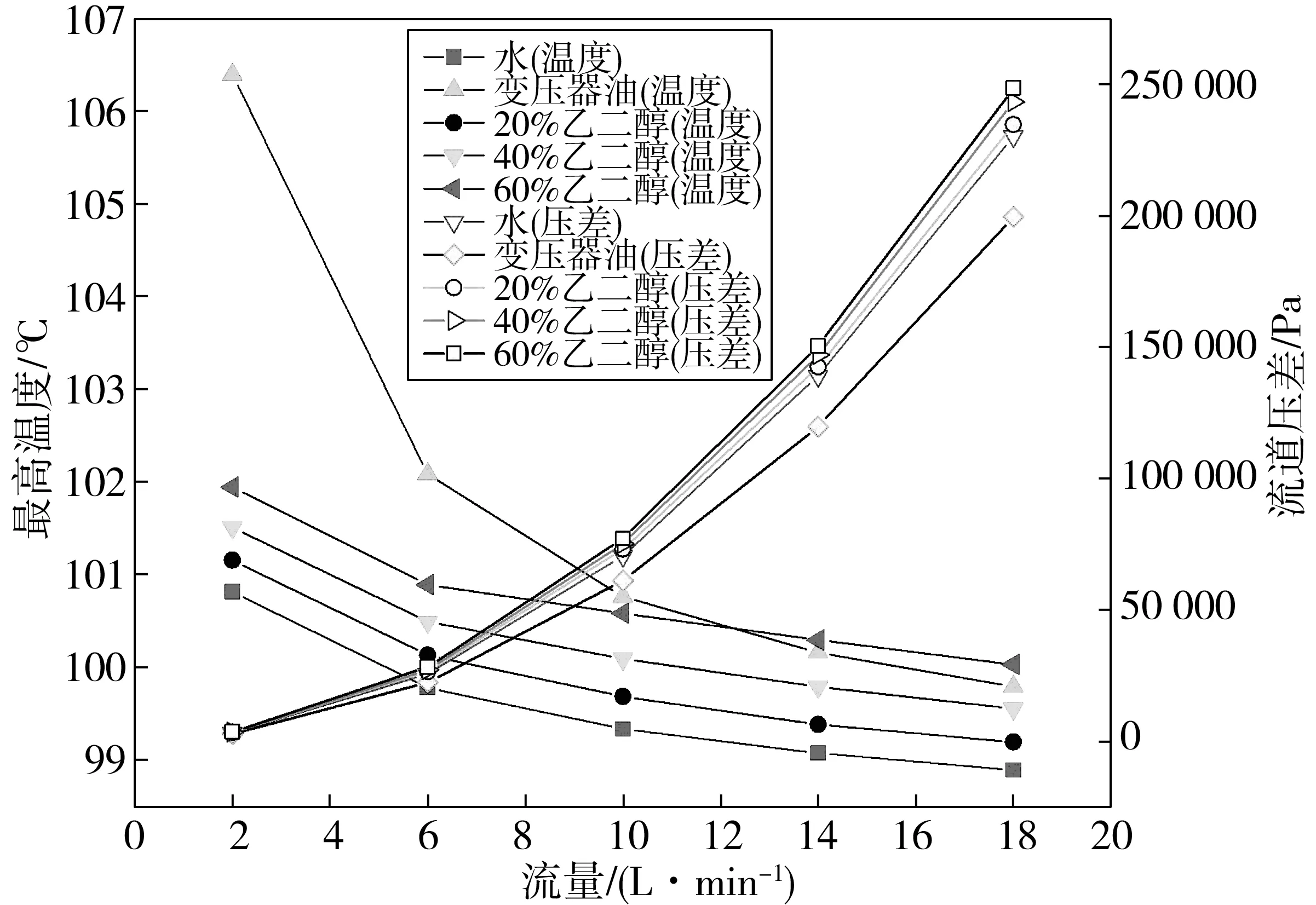

3.4 流体介质对电机温升影响

4 结 论