深部大采高工作面复合顶板运动规律及支架状态研究

2021-06-21刘建伟雷照源马龙涛

刘建伟,雷照源,2,马龙涛

(1.陕西陕煤黄陵矿业有限公司,陕西 黄陵 727307;2.西安科技大学 能源学院,陕西 西安 710054)

煤炭能源的安全高效开采是西部矿区普遍面临的问题。为了满足由新时代下国内主要矛盾转化对能源的需求,煤炭资源开采已向深部迈进[1]。深部开采中地质结构复杂,应力及应力传播发生明显变化,矿井呈现典型的“三高一扰动”的运动特点[2-4]。给煤炭开采带来了巨大的挑战。根据科学采矿和煤炭革命3.0的煤炭生产理念[5],煤炭安全生产必须以煤层赋存条件、围岩结构特征、采动特点为基础,分析顶板运动及相应支架的受力工况。

影响深部大采高工作面回采的主要因素为采高、推采速度、顶板结构等。王国法等阐述了液压支架与围岩刚度耦合、强度耦合、稳定性耦合关系理论的创立与应用,针对厚煤层超大采高综采,分析“悬臂梁”破坏失稳的空间条件与力学条件[6,7]。庞义辉等对比分析了大采高液压支架架型、护帮结构对围岩的适应性,进行了大采高液压支架结构优化设计及适应性分析[8,9]。娄金福等基于大采高采场覆岩“悬臂梁-层间岩层-砌体梁”结构模型,对特大采高综采工作面支架合理工作阻力进行了确定。随着煤炭资源不断向深部迈进,岩层运动及支架选型的实践探索及研究具有现实必要性[10]。梁运培等得出了大采高综采采场关键层存在2种结构形态和6种运动型式,并给出了各结构形态和运动型式的形成条件[11]。部分专家根据矿井自身条件,分别进行大采高工作面矿压、设备选型、煤柱设留等方面进行针对性的研究[12,13]。

上述专家学者均是在走向的基础上展开大采高工作面围岩运动、支架工作阻力等方面的研究,工作面方向的顶板运动及支架工况的研究较少。充分借鉴前人的研究基础,以陕西黄陵二号井为背景,以复合顶板控制为目标,通过现场调查、数值计算、理论分析和现场监测等方法,沿工作面倾向开展深部大采高工作面群复合顶板运动,并分析满载下支架状态,对深部矿井建立科学-安全-和谐的开采模式,具有现实的必要性。

1 工程背景

1.1 矿井生产情况

陕西黄陵二号煤矿于黄陇矿区中部,煤炭储量丰富,顶板结构变化大。是国家批建的14个大型煤炭生产基地(黄陇矿区)的主要生产矿井之一;是陕西煤业能源有限责任公司特大型高产高效现代化矿井;是集团所属主要优质动力煤生产地之一。地质构造为一倾向北西-北西西的单斜构造,地层倾角一般1°~5°。延安组呈一倾向北西西之单斜构造将井田一分为二,其一位于井田中部,长约34km,宽约2.6~5km;其二位于井田西部,长约28km,宽约3.5km,幅度20~30m。

目前二号煤矿开采的四盘区为单翼开采,设置20工作面,组成大采高工作面群。各工作面走向长度2632m,倾斜长度约300m,工作面之间留设安保煤柱35m。煤层属稳定~较稳定煤层,选用长壁后退式一次采全高采煤法,全部垮落法处理采空区顶板。直接顶为上部的细粒砂岩和粉砂岩的总和,形成复合顶板。工作面平均每天推进12刀,每刀进尺0.9m。

1.2 围岩特性

黄陵二矿煤层在埋深500m以上占到总储量的65%以上,煤层埋藏条件如图1所示。

图1 煤层柱状图

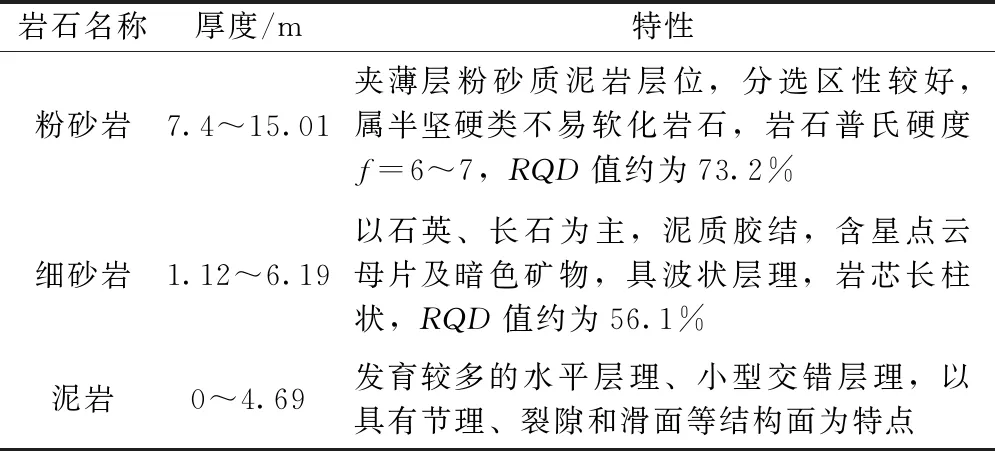

矿井初期普查勘探结果表明:二号井开采范围内的四盘区,地表标高+1157~+1364m,井下标高+711~+732m,最大埋深650m,平均埋深约530m;工作面及附近钻孔揭露的煤层厚度最大7.09m,最小5.1m,平均约为6.2m。四盘区各工作面煤层上覆顶板依次为细砂岩、粉砂岩相互交替叠加围岩特征,见表1。

表1 煤层顶底板特性

开采过程中采动煤岩应力与储能随时间与开采位置变化不断释放与转移,加剧围岩裂隙发育。单翼工作面有序更替,覆岩空间结构加大,2018年10月至2019年3月,二号煤矿大采高工作面顶板动力学灾害频发。因此对顶板类型的确顶十分重要。

1.3 大采高工作面直接顶确定

大采高工作面造成来压因素十分复杂,确定深部大采高工作面直接顶厚度、是否为坚硬岩层极为重要。

由文献可知[14],大采高工作面直接顶厚度一般为采高的2~4倍。因此418工作面直接顶厚度为煤层上部的细粒砂岩和粉砂岩的组成的复合顶板,约21.2m。通过围岩覆岩赋存情况,据关键层理论硬岩层判别公式[15],见式(1):

式中,γ为体积力,MPa;E为弹性模量,MPa;h为岩层厚度,m;j为岩层编号。

418工作面上部的14.8m粉砂岩、183.37m中砂岩为坚硬岩层。

依据岩层破断形式根据破断距(l)公式[16]计算出各岩层的破断距。依次分别为lf=20.76m、lz=67.55m。依据判别式(2),得出各岩层均为关键层。14.8m粉砂岩为亚关键层,其破断、回转、垮落为整个工作面的回采来压提供力源。

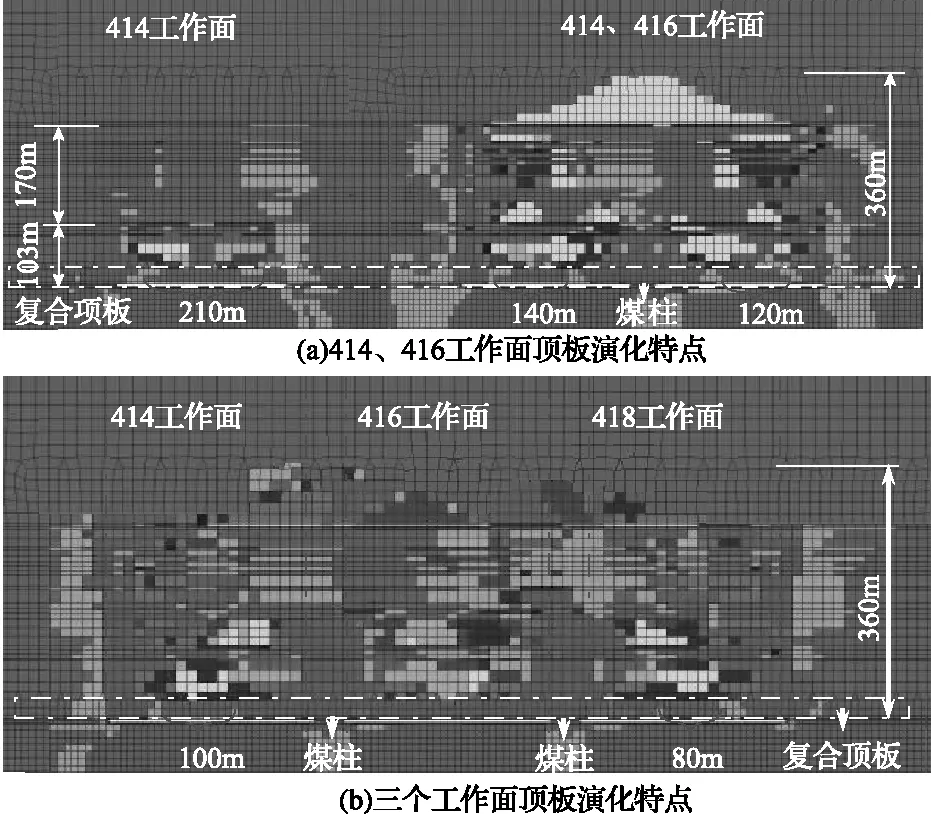

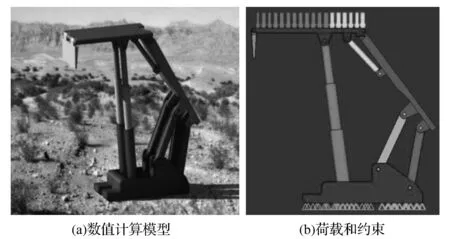

lk (2) 开采过程中采动煤岩应力与储能随时间与开采位置变化而不断释放与转移,加剧围岩裂隙发育。工作面顶板出现分层垮落现象,细砂岩会随工作面回采直接垮落,粉砂岩呈“悬臂梁-砌体梁”结构,生成悬顶,达到破断后形成周期垮落。易造成煤壁片帮、周期来压剧烈等矿压显现。 根据四盘区岩层赋存特点,建立FLAC3D三维数值模型,分析工作面更迭下应力分布、变形特征。围岩力学参数见表2。 表2 围岩力学参数 模型尺寸为1500m×570m×10m,节点共17586个、划分网格11468个,工作面模拟至地表。模型设计三个工作面,依次开挖414、416、418工作面,工作面安保煤柱35m。通过Mohr-Coulomb准则计算,分析采动下复合顶板应力—运动—破坏特征。 采动后计算输出的塑性破坏区分布数据均赋予相对的时间概念。工作面顶板受时空关系、覆岩结构、岩性等因素影响,工作面依次开采后覆岩发生破坏,其演化特征如图2所示。 图2 各工作面复合顶板演化规律 414、416工作面依次回采后,整个覆岩均呈现对称的塑性破坏,以剪切破坏为主。414工作面回采后,顶板细砂岩和103m处岩层塑性贯通;顶板粉砂岩内部210m范围完整,完整性占到整个工作面的70%。416工作面开采结束后,岩层破坏范围增大,呈“拱”型破坏特征。103m内覆岩的塑性贯通破坏增加,粉砂岩顶板内部的完整范围约120m,完整性占整个工作面的40%。414至416工作面开采更替中,塑性破坏高度由273m增至360m。 418工作面开采,加剧了盘区内扰动范围,如图2(b)所示。开采稳定后,覆岩塑性破坏加大并具有对称性,最大破坏高度与416工作面基本一致。418工作面顶板的粉砂岩内部约80m稳定,完整性约为26.7%。此时,各工作面粉砂岩顶板的完整范围约100m、0m、80m。 由此可知,大采高工作面群覆岩塑性破坏扰高度约360m;工作面复合顶板出现分层垮落现象且粉砂岩具有稳定性。随开采范围增大,粉砂岩完整性逐渐降低;粉砂岩为工作面来压提供力源。 顶板的原岩应力扰动应力是判断各岩层能量的释放和转化的关键。为了反映盘区顶板随层位不同的变化,依次提取沿工作面个位置的应力峰值,如表3所示。第一次(414开挖)计算结果相比较,盘区工作面更迭后,增加了3~4MPa;416、418依次开挖,各岩层应力相差在1MPa内。煤柱受两个工作面的采动影响的叠加,应力峰值约为工作面侧的1.6倍。盘区随着工作面开挖个数的增加,煤柱应力最终稳定在42MPa左右。 表3 应力峰值特征 三个工作面开采后扰动后,顶板分布规律基本相同,其布情况如图3所示。工作面开挖扰动后,煤柱侧应力变化最大,且粉砂岩峰值略高细砂岩。工作面两侧的应力峰值稳定在工作面边界在30m左右,工作面中部280m为卸压区。 图3 工作面复合顶板应力扰动特征 由此表明:各工作面采动下的顶板塑性破坏、应力释放具有一定的独立性。正常盘区工作面更替时,工作顶板应力能够得的充分释放。由于复合顶板的协同性和储能的差异性,粉砂岩的破损-垮落释放的能量大,易造成工作面动力灾害。工作面临空位置相对应力较为,来压更为剧烈。 通过上述分析,各工作面运动具有独立性,但随着工作面的更迭,增加了覆岩的扰动尺寸。因此,支架选型主要考虑“复合顶板-支架”的双馈作用。 深部大采高工作面复合顶板下的支架必须保证稳定性强、工作阻力高等特点。同时支架必须具备支架水平抗倾和承载能力,以便适应复合顶板运动对支架稳定性影响。工作面复合顶板失稳过程形成了“支架-顶板”的动态力学过程,如图4所示。 图4 工作面复合顶板垮落状态 底板反力作用于支架底座前端为作用点O,根据力矩极限平衡条件可知,支架自重作用方向与支架底座下边缘的水平距离(b)与煤层倾角(α)成反比,见式(1)、式(2)。支架底座越宽、支架重心越低、支架越稳定,适应性越强。 b=(B/2)cosα-csinα (2) 式中,α为工作面煤层倾角,(°);b为支架自重作用方向与支架底座下边缘的水平距离,m。 因此选用高工作阻力的二柱掩护式支架支护,支架底座宽度初步确定为1750mm。 根据支架支护强度计算公式(3)所示: P=(6~8)×M×γ (3) 式中,P为支架支护强度,t/m2;M为采高,取6.0m;γ为顶板岩石容重,2.5t/m3。 由此可知,支架额定工作阻力在9000~12000kN之间,则初撑力在6000~9350kN之间。故此,选用ZY12000/28/63D型掩护式液压支架。 支架顶梁的整个受力80%作用在立柱后侧。受深部、采高大,支架重心高的影响,为确保支架各部件在工作过程中受力,利用ANSYS对支架进行满载下三维数值计算分析,如图5所示。顶梁上均匀分布压力,将顶梁分为两段,根据顶梁承载顶板的比例(1∶4),前、后端分别施加1.56MPa和6.24MPa,合力大小等于支架工作压力12000kN;支座底面全部约束。 图5 当顶板压力不断增大,支架立柱达到额定载荷,安全阀开启;调整后,立柱的支撑力就表现为顶板压力的分力。当支架所受合力的作用点偏出支架下部边缘,将导致支架倾覆。 通过支架进三维数值计算,支架主要构件进行力学特性分析,如图6—图9所示: 图7 位移分布 图8 移架时位移分布 图9 顶梁等效应力布 正常支护时,结合图12支承压力分析:工作面前上方应力大,导致端头位移移动量最大(95.41mm);位移沿着与端头链接的顶梁依次减少,与液压柱连接处有少量位移(10.6mm)。四连杆和底座处于稳定状态。 移架过程中除底座外,其余均产生位移。顶梁端头处的位移量最大,为14.88mm;四连杆位移量少(1.653mm)。总体上呈现:由上到下依次减少,底座无位移。 顶梁一直处于支护状态时,由图14可知。上部均有受力,顶梁与下部连接处所受的力最大,能达到592.5MPa;距结合处的距离越远,力越小,最小达到22.15MPa。 连杆受力与图13相似,连接上下构件受力最大,中部最小。由于受力的方向不同,上部的受力内侧向上,最大137.8MPa;下部与上部相反(内侧向下),最大受力为126.9MPa。 综上所述:支架与煤墙接触地方位移量大且构件连接处受力大,但该支架具有稳定性与可靠性,满足实际工作需要,能够达到安全生产。 累计统计418工作面1个月(持续的推采245m)的支架工作阻力监测数据,并利用PM-31电液控制系统自动监测工作面推进过程中支架的工况情况。工作面压力分布、120#的初撑力、工作阻力,分别如图11所示。 图11 418工作面11月支架压力分布 工作面整体压力较大且具有分区现象,如图10所示。高工作阻力主要集中在50#-165#之间,其中分区为55#-100#((2)区)、110#-155#((1)区);1#50#、170#-175#压力较小,基本保持在35MPa以下。 图10 连杆的应力分布 245m的持续推采中,工作面正常生产(无来压)期间,支架总体的工作阻力有小幅度的起伏变化;当支架位置继续沿走向方向延伸时,工作阻力发生变化。工作面累计周期来压7次,其中9~12d周期来压时间较长,来压压力超过40MPa;(1)区比(2)区来压的时效性较长,且压力值较大并具有一定的持续性,且45MPa以上较为频繁。 非周期来压期间,支架压力在30~35MPa、35~40MPa分别占有整体的46.17%、32.35%。支架的平均工作阻力为7500~8420kN,是额定工作阻力的62.5%~70.2%之间,支架有一定的富余量;周期来压期间支架加权平均工作阻力为10550kN,是额定工作阻力的87.9%,其中最大工作阻力为11312.8kN,为额定工作阻力的94.2%,表明支架能够适应周期来压期间的顶板压力。 工作面120#初撑力及工作阻力连续监测9200次。 120#支架初撑力平均值在500kN左右,最大值达到660kN;工作阻力最大值在11070kN,平均压力在约9850kN,且多次出现应力波峰变化。由此表明ZY12000/28/63D型掩护式液压支架在支撑过程中有一定富余量,能满足生产的需求。 1)大采高工作面群顶板的细砂岩随采随落;粉砂岩具有承载性,并为矿井提供来压力源。各工作面采动下的顶板塑性破坏、应力释放具有一定的独立性。且更迭后覆岩塑性破坏高度达到约360m,并保持稳定。 2)受工作面更迭影响,后续工作面中后部压力大于其他位置。确定了四盘区选用高工作阻力的二柱掩护式支架支护,型号为ZY12000/28/63D。 3)支架的平均工作阻力是额定工作阻力的62.5%~70.2%之间;周期来压期间支架平均工作阻力是额定工作阻力的87.9%,最大工作阻力,为额定工作阻力的94.2%,表明支架能够适应周期来压期间的顶板压力。能够满足生产的需求。2 复合顶板数值模拟

3 工作面顶板演化规律

3.1 覆岩塑性破坏特征

3.2 工作面顶板应力扰动特征

4 支架参数确定

4.1 支架选型确定

4.2 支架模拟设计

4.3 应力与位移计算

5 效果验证

6 结 论