钻锚一体化新型注浆锚杆实验研究及应用

2021-06-21张振峰

张振峰

(1.煤炭科学研究总院开采研究分院,北京 100013;2.中煤科工开采研究院有限公司,北京 100013;3.天地科技股份有限公司 开采设计事业部,北京 100013)

多年的现场实践与工程试验研究表明,以煤岩体地质力学测试为基础和以锚固注浆为核心的巷道支护成套技术[1,2],已经成为我国煤矿巷道首选的、安全高效的支护技术。对于破碎围岩巷道,单纯采用简单锚杆锚索支护,并不能解决问题,破碎围岩与锚固剂的粘结力小,无法保证锚杆与锚索锚固力,使之力学性能不能充分发挥,在这种条件下,采用注浆加固与锚杆锚索支护相结合的方式是控制巷道围岩变形的有效途径[3-12]。

普通高强锚杆虽然其破断力较大,但是由于围岩松散破碎,可锚性差,锚杆的预紧力低且不能有效扩散,不能完全发挥锚杆的主动支护作用,也不能有效的控制围岩的变形,尤其在深部软弱围岩条件下,钻孔塌孔严重,普通锚杆无法及时安装。针对松散破碎巷道围岩加固问题,目前有两种常用的方法:一种是通过注浆管向围岩内注浆,改变围岩的松散结构,使围岩形成一个整体,然后再锚固;另一种是使用特殊设计的中空锚杆将锚固与注浆技术结合,在恢复围岩的完整性、提高其整体强度的同时,又能提供锚固作用。其中第二种方法更符合“主动、及时、高预紧力”的支护理念,许多学者对此展开了一些相关的研究工作[13-15]。王四巍[16]研究了在围岩严重破碎的区域内,中空注浆锚杆与普通全长粘结锚杆的极限拉拔力,通过现场试验测试得出中空注浆锚杆的拉拔力要远大于全长粘结锚杆;李术才[17]等针对深部煤矿巷道围岩大变形、支护构件损坏、锚固力不足等问题,设计了一种新型组合注浆锚杆,该锚杆主要由高强锚杆、高强中空注浆管和连接螺母三部分组成,螺母上有浆液出口,利用树脂药卷对锚杆进行锚固,然后再利用中空锚杆部分注浆;卢小刚[18]通过模拟计算研究了涨壳式预应力中空锚杆和普通砂浆锚杆的围岩的塑性区的分布、围岩位移的变化和锚杆轴向力的分布。上述学者针对松散破碎围岩的加固问题,开发或者试验应用了某种新型锚杆,但通过对比可以发现相应的锚杆的应用范围依然具有一定的局限性,例如中空注浆锚杆、组合注浆锚杆、涨壳式预应力中空锚杆等,在应对松软围岩环境会安装困难,严重制约施工质量和速度;自进式中空注浆锚杆虽然可以实现钻孔、注浆、锚固的一体化,但其与普通中空注浆锚杆一样,不能实现预应力锚固。针对松散、破碎的围岩支护问题,本文开发出了一种新型高强钻锚一体化注浆锚杆,这种预应力锚杆可以实现钻孔、锚固、注浆的一体化。

1 钻锚一体化注浆锚杆

1.1 结构设计

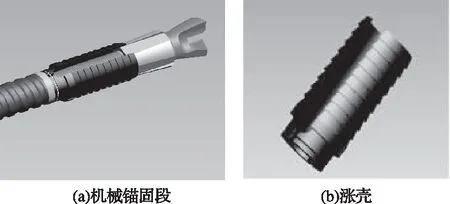

钻锚一体化注浆锚杆主要由钻头、楔体、涨壳、杆体、托盘、螺母等组成。其中杆体为中空高强度的无缝钢管,钢管外表面为全螺纹结构,钻头安装在锚杆的顶端,与楔体相连,尾部安装有一个自锁结构,用来控制楔体与杆体之间的相对运动,实现正转钻孔,反转预紧锚固的过程。杆体的尾部为左旋的螺纹段,在锚杆尾部依次安装有螺母、托盘封孔胶塞。螺母与锚杆尾部螺纹段之间设置剪切销,保证锚杆与钻机的同步运动,并在反转预紧过程中被螺母剪断,进而快速实现锚杆的预紧安装。其结构设计图如图1所示。

1—钻头;2—楔体;3—涨壳;4—弹簧卡;5—自锁结构;6—注浆锚杆杆体;7—封孔胶塞;8—托盘;9—调心球型垫圈;10—杆尾螺母;11—剪切销;12—逆止阀组件图1 钻锚一体化注浆锚杆结构设计

1.2 工作原理

钻锚一体化注浆锚杆能实现钻孔、锚固、注浆的一体化作业,尤其是在围岩破碎区域,能够快速钻进及时安装,而不用担心钻孔塌孔问题,然后通过注浆及时恢复围岩的完整性,实现锚杆的全长预应力锚固,提高支护结构的承载能力,达到控制巷道围岩变形的目的。钻锚一体化注浆锚杆的工作原理为:

1)钻孔。锚杆首先作为钻杆使用,自钻锚杆钻进后,不抽拔出杆体,解决了钻孔塌陷给施工造成的不利。

2)锚固。在锚杆钻进完成后,使钻机反转,利用涨壳结构实现锚杆的端部机械锚固,同时旋紧螺母完成机械锚固与预紧安装。

3)注浆。将锚杆尾部与注浆泵相连,对巷道围岩进行注浆,端部机械锚固锚杆完成预应力全长锚固。

2 钻锚一体化注浆锚杆实验研究

2.1 力学性能测试

为了验证钻锚一体化注浆锚杆杆体的力学特性,利用伺服电液拉力试验机对锚杆的杆体和其不同规格螺纹段进行了拉伸试验。锚杆杆体(空心管)试件,外径 25.2mm,长度500mm,平行长度 300mm,标距 125mm;滚轧螺纹段试件,外径 26mm,长度 140mm,平行长度 60mm,标距 60mm。两种材料孔径均为 8mm,拉伸试验结果见表1。

表1 拉伸试验结果

从表1可知,空心杆体的拉断载荷分别为285.8kN、286.38kN、286.04kN,其平均值为286.07kN,普通的中空注浆锚杆的拉断载荷仅为56.7kN,前者约为后者的5倍,同时也要略高于文中提到的高强中空锚杆264kN的拉断载荷。而锚杆尾部螺纹段的拉断分别为270.61kN、272.92kN、275.03kN,其平均值为272.85kN,要略低于空心杆体,而锚杆杆体的最大力延伸率平均为10%,空心管体轧制螺纹后,力学性能稍有损失。通过实验室实测和对比可知,钻锚注一体化注浆锚杆杆体还有螺纹段都符合高强锚杆的要求,锚杆材料能够承受较高的拉力,同时杆体的延伸率也较大。

2.2 锚固结构优化

采用有限元软件ANSYS,模拟锚杆的受力,通过实验室试验对比,设计确定最优的涨壳外形。钻锚一体化中空注浆锚杆构件模型如图2所示。

图2 锚杆构件模型

通过实验室钻锚拉拔试验对比,模拟结果与实际情况基本一致,经比较分析,当楔形体角度8°时,既能保证楔形体进入涨片顺利,又不会造成楔形体滑脱涨片。锚杆安装后,初始扭矩300N·m,锚杆轴向受力5t,此时传递到杆体扭矩约为120N·m。杆体采用深、浅螺纹轧制,在不影响杆体强度下,深螺纹方便钻孔排渣。锚固段受力情况模拟结果如图3所示,涨片上部与楔形体颈部,出现应力集中,涨片是锚固段核心部件,需要硬化加强处理。

图3 锚固段受力分析

2.3 钻锚实验

为了评价其钻孔的性能及机械锚固可靠性,在实验室进行钻锚一体化注浆锚杆的钻孔和锚固实验,在内径100mm、长度1500mm的对开钢管内注满水泥,用以模拟围岩,在锚杆钻进、锚固完成后,可以将钢管拆开,来观察锚固情况。材料的配比为:水泥∶细沙∶水玻璃∶水=5∶150∶4∶40。本次钻孔试验分两组:一组为湿式钻孔试验,一组为干式钻孔试验(检验水压不足或者供水不畅条件下排渣性能),每组试验各3根锚杆,锚杆长度1317mm,钻头∅30mm。

锚注一体化锚杆的钻孔实验结果见表2,当钻进深度为1150mm时,湿式钻孔时锚杆的钻进时间分别为87s、80s和62s,平均为76.3s,而干式钻孔钻进时间分别为186s、196s和166s,平均值为182s,后者钻进时间慢,但锚杆排渣结构工作顺畅,湿式钻孔的钻进时间更短,效率更高,能满足快速安装锚杆的需要。

表2 锚注一体化锚杆的钻孔试验结果

在锚杆钻孔完成后,通过使用液压扳手来锚固锚杆,然后再用扭矩扳手拧紧螺母来施加预紧力。同时,为了测试涨壳式锚杆的最大锚固力,将采用液压张拉泵对锚杆进行张拉实验,锚杆的最大拉拔力以及不同扭矩所对应的锚杆预紧力见表3。由实验结果可知,3根锚杆的最大拉拔力分别为117.30kN、132.00kN、127.00kN,平均值为125.33kN,接近锚杆杆体屈服强度的50%,当扭矩为300N·m时,3根锚杆的预紧力分别为56.80kN、57.30kN、57.70kN,平均预紧力为57.27kN,在300Nm的预紧力下,3根锚杆的扭矩和预紧力转换系数基本相近。

表3 钻锚一体化注浆锚杆锚固试验结果 kN

3 钻锚一体化注浆锚杆现场试验

试验地点选在潞安集团漳村煤矿东轨道运输巷(全煤巷道),采用锚网支护,混凝土喷浆,巷表喷浆层较硬,内部为软弱煤岩。使用改制的MTY160/320液压顶(正反转)、帮锚杆钻机分别在巷道顶板及两帮打设新型锚杆,锚杆的安装过程如图4所示。

图4 钻锚一体化注浆锚杆安装过程

通过井下的锚杆安装试验可知,锚杆排渣顺畅、钻进顺利。当封孔胶塞到达孔口处时,停止钻进,然后使锚杆钻机反转,锚杆托盘推动胶塞进入钻孔,涨壳张开压紧孔壁,直至螺母剪断销钉,带动托盘压紧孔壁,机械锚固结束,完成锚杆安装。机械锚固完成后经扭矩扳手检测,试验锚杆的安装扭矩均大于250N·m,满足井下高预应力锚固锚杆的预紧要求,同时提高掘进速度30%。

现场采用气动双液注浆泵进行注浆,浆液为A、B双组份(体积比1∶1)化学浆,该浆液具有粘度低、渗透性好、固结强度高的特点,固化速度3min。钻锚一体化注浆锚杆现场注浆过程如图5所示。注浆实验可知,锚杆尾部止浆塞、逆止阀封闭效果较好,可以实现带压注浆,基本保证钻孔内浆液密实,满足锚杆的全长高预应力锚固要求,通过对比注浆量和钻孔体积差值可以发现,浆液已经渗透扩散到围岩内部,这对恢复巷道围岩的完整性和其自身的承载能力有着重要作用,同时也利于锚杆支护应力场的有效扩散。

图5 钻锚注一体化锚杆的注浆过程

4 结 论

1)设计开发了一种新型高强钻锚一体化注浆锚杆,锚杆杆体的拉断载荷平均值为286.07kN,杆尾螺纹段的拉断载荷平均值为272.85kN,杆体的最大力延伸率平均为10%,符合高强锚杆的要求。

2)实验室开展锚杆结构优化与力学性能测试,确定了锚杆的外形参数,并通过钻锚试验验证了锚杆的可靠性。

3)井下工艺性试验表明,该锚杆可以满足高预应力全长锚固的支护要求,使用与之配套的化学注浆材料完成注浆后,可最大程度上发挥钻锚注一体化锚杆的支护作用。