重油催化裂化12集总动力学模型的工业模拟

2021-06-21刘锦泽于兆臣王智峰欧阳福生

陈 阳, 刘锦泽, 于兆臣, 王智峰, 欧阳福生

(1. 华东理工大学石油加工研究所,上海 200237;2. 中国石油天然气股份有限公司广西石化分公司,广西 钦州 535008;3. 中国石油重质油加工重点实验室,兰州 730060)

催化裂化(FCC)工艺不仅是原油二次加工的核心工艺,也是重油轻质化的重要手段。国内外诸多学者基于催化裂化的反应机理和不同时期的FCC工艺特点,采用集总的方法建立了相应的集总动力学模型。

20世纪代表性模型有Weekman等[1]的3集总模型、Jacob等[2]的蜡油催化10集总模型、翁惠新等的蜡油催化11集总模型[3]和重油催化裂化(RFCC)11集总模型[4]、邓先梁等[5]的RFCC的13集总模型。进入21世纪后,催化裂化技术的重点转向重油资源高效利用和汽油清洁化,为此诞生了以多产异构烷烃催化裂化工艺(MIP)[6]、灵活多效催化裂化工艺(FDFCC)[7]、两段提升管催化裂化工艺(TSRFCC)[8]为代表的兼具降低汽油烯烃含量和多产低碳烯烃两种优点的催化裂化新工艺。欧阳福生等[9]提出了FDFCC工艺的两段提升管反应模型,江洪波等[10]建立了MIP工艺的12集总模型,刘熠斌等[11]建立了TSRFCC工艺6集总模型。这些模型对于实现工艺过程的模拟优化、指导工业生产起到了重要作用,特别是蜡油催化10集总模型,以及结合了我国催化装置大回炼比操作特点的蜡油催化11集总模型在实际工业应用中均取得了显著的经济效益。但在这些催化裂化集总模型中,20世纪开发的基本上是基于蜡油为原料,难以适用于21世纪开发的掺炼渣油的RFCC工艺。即使是后来针对RFCC开发的模型,有的对原料油分析要求较高,炼厂不具备相应的分析手段;有的将裂化气和焦炭合在一起集总,难以较好地预测裂化气(尤其是液化气)和焦炭产率;有的未对汽油组成进一步划分集总,无法体现汽油品质;有的未将裂化气中丙烯、丁烯单独集总,无法体现重油资源的高效和高附加值转化。

针对上述模型的不足, 文献[12]以实验室小型提升管数据为基础,建立了对原料只需用常规的4组分分析方法,并且体现汽油组成,实现裂化气和焦炭分开集总且裂化气的划分能体现重油的高附加值产品转化的RFCC 12集总模型。在已开发的各种模型中,许多还仅停留在实验室阶段,且实验室催化裂化固定流化床及小型提升管反应装置在实验时仅一次进料和一次出料,无法模拟具有回炼操作的工业大型提升管反应器。

本文以已建立的RFCC 12集总动力学模型为基础,结合工业实际,建立工业反应器模型,编制工业模拟软件并采集工业数据进行模型的工业验证,以期为进一步指导工业RFCC装置的操作优化打下良好基础。

1 模型简介

RFCC 12集总动力学模型按馏程和烃族组成将原料油划分为饱和分(HS)、芳香分(HA)、胶质+沥青质(HR),将产物划分为柴油(Diesel)、汽油饱和烃(GS)、汽油烯烃(GO)、汽油芳烃(GA)、干气(DGas)、丙烯(LO3)、丁烯(LO4)、液化气中的烷烃(LPGD)和焦炭(Coke),这12个集总组分的反应网络见图1,共计有54条反应途径[12]。通过实验室小型提升管反应数据和参数估计方法可得这些反应的动力学参数。

2 模型的工业模拟软件设计

2.1 RFCC工艺及回炼操作流程

RFCC工艺是以重油为原料,在Y型分子筛作用下,按碳正离子机理在提升管反应器中发生裂解、异构化、芳构化、氢转移、缩合生焦等反应,生焦后的催化剂进入再生器烧焦再生,然后再进入提升管反应器底部进行循环反应的工艺。RFCC工艺以生产低碳烯烃、液化气、汽油、柴油为主,同时为了汽油清洁化,目前在催化剂和工艺条件上都进行了相应的配套改进,以降低汽油中的烯烃含量。

为提高原料油转化率,工业催化裂化装置常采用回炼操作,即将出料的部分重馏分油或油浆返回至进料口,与新鲜原料油混合进入反应器再次转化,在编制模型的工业模拟软件时必须考虑回炼操作。由于原油重质化、劣质化程度较高,为了减少由于回炼操作带来的催化剂生焦量增加的问题,以及降低催化剂再生器烧焦负荷,增加重油加工能力,目前大多数炼厂RFCC装置均采用较小回炼比操作。RFCC装置回炼操作流程见图2。

2.2 工业反应器模型的建立

催化裂化工业提升管反应器中的反应非常复杂,在搭建工业提升管反应器模型的过程中考虑所有的因素是不切实际的,因此,需要进行合理的简化。对工业反应器模型进行以下假设:

(1)提升管反应器视为气相、平推流(PFR)反应器,反应器径向温度保持恒定,只考虑反应器轴向温度的变化;

(2)所有反应均为一级不可逆反应;

(3)催化剂分散均匀,孔隙均匀分布,与油气充分混合,忽略质点内扩散;

(4)所有反应发生场所均为催化剂活性中心。

根据以上假设,结合连续性方程和反应速率方程推导出工业提升管反应器动力学模型基本方程为:

式中K是对实验室测定的54个反应速率常数修正后的速率常数矩阵。其他各符号含义见文献[12]。

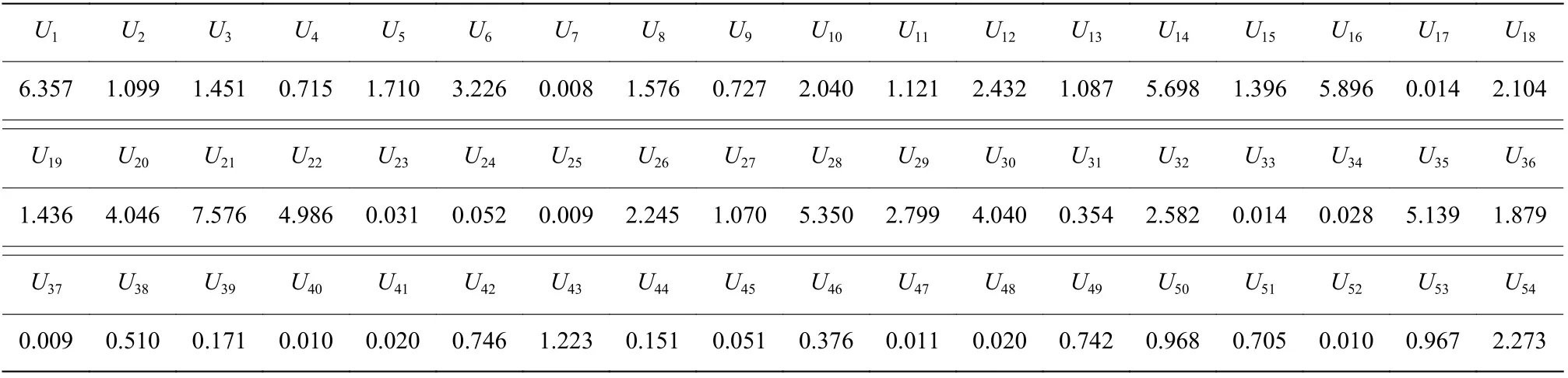

与实验室小型反应器相比,工业提升管反应器并不是尺寸的简单放大,还存在很多对反应过程有很大影响但又无法通过工艺计算或数学手段描述的因素,如提升管中的气固滑动、原料油与催化剂的混合均匀程度以及偏离理想活塞流的程度等[13];此外,工业催化裂化装置普遍采取回炼操作,进料组成经常在变化,即使是同一种工业反应器,若操作环境不同则反应结果也会出现大的差异。因此,如果将实验室建模获取的动力学参数直接应用到工业装置上,必定会产生很大偏差。为纠正主要由装置结构因素对反应过程出现的影响,设置了54个装置因数(U1~U54),来分别修正实验室测定的反应速率常数k1~k54,修正后的K见图3。

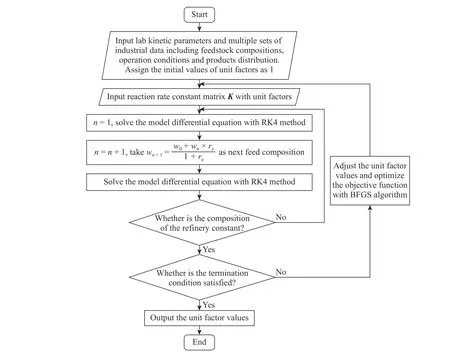

2.3 装置因数的求解和产物分布预测算法

模型工业模拟软件的核心算法包含两个部分,一是利用数值分析求解微分方程。因为模型方程均为非线性微分方程,且初值已知,故选用四阶龙格库塔(Runge-Kutta,简称RK4)方法[14];二是使用最优化算法计算目标函数(各产物收率计算值与实际值误差的平方和)使之达到最小。最优化算法选择收敛速度快、结果较准确的拟牛顿BFGS(Broyden-Fletcher-Goldforb-Shanno)算法[15]。求解算法程序使用Python语言编写。软件的设计主要包含装置因数计算和产物分布预测两个模块。

结合给定的操作条件和相应的产物分布,用RK4法计算第1次回炼油组成,将第1次得到的回炼油按实际回炼比与新鲜原料混合作为第2次进料,混合进料组成(原料各集总浓度)按式(2)所示计算。

式中:wn+1为回炼油、油浆与新鲜原料的混合进料的质量分数,%;w0为新鲜原料进料质量分数,%;wn为回炼油质量分数,%;re为回炼比。

再根据模型动力学方程、RK4法计算第2次回炼油组成,对比前后两次回炼油组成是否满足一定误差范围,如此循环,直至回炼油组成恒定,之后再运用BFGS法不断修正装置因数来进行拟合优化,直至获得最优目标函数值,从而得到相应的装置因数。其计算流程如图4所示。

图4 装置因数计算模块Fig. 4 Calculation schemes for unit factors

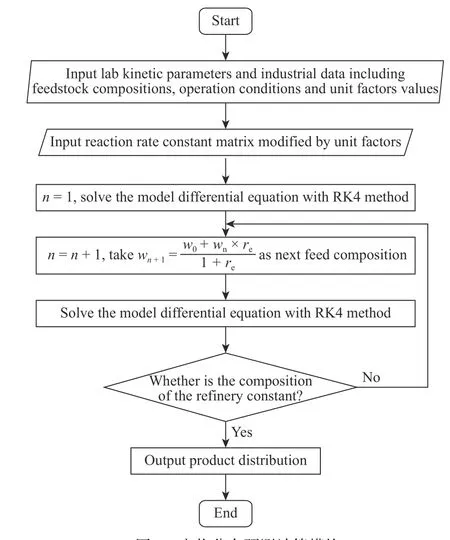

(2)产物分布预测。首先将通过装置因数计算模块获得的装置因数值代入到模型方程的K矩阵中,并导入工业操作条件和原料组成数据,添加回炼操作计算,获得对应的产物分布计算值,其计算流程如图5所示。

3 模型的工业验证

选择中国石油天然气股份有限公司广西石化分公司的RFCC装置对模型进行工业验证,它与之前实验室建模时的DCR(Davison Circulating Riser)小型装置类似,均为提升管反应器,两者均使用LZR-20催化剂。

3.1 工业数据的采集

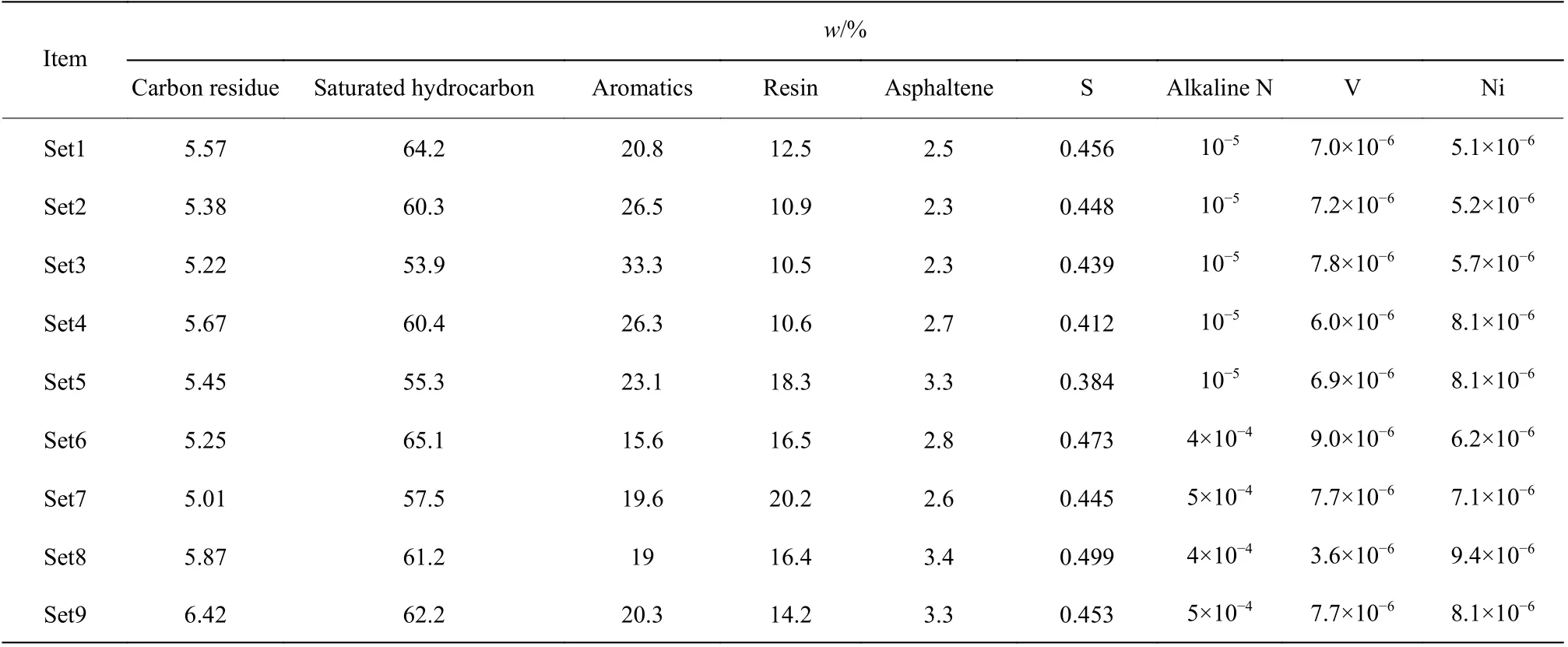

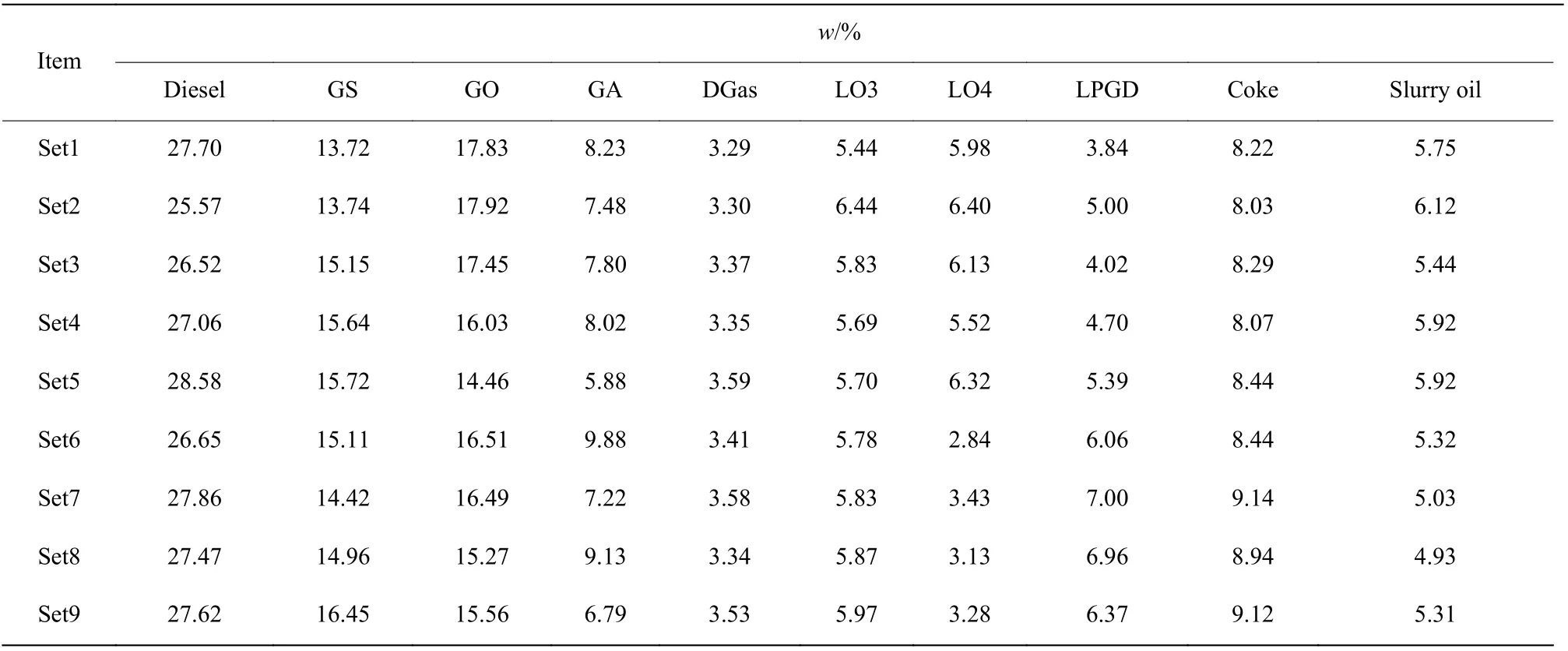

数据来源于中国石油天然气股份有限公司广西石化分公司RFCC装置,原料油性质、操作条件和产物分布分别见表1~表3。其中表中Set1~Set9的采集日 期 分 别 为2017-07-13,2017-08-10,2017-08-24,2017-09-07, 2017-11-03, 2019-02-14, 2019-03-07,2019-04-04,2019-05-16。

3.2 装置因数的求解

装置因数的求解采用表1和表2中Set3~Set6、Set8、Set9 6套数据。在模型计算过程中,将3个进料组分和9个产物组分看作变量,因此6套数据共计72个变量,用于求解54个装置因数,可得唯一解。装置因数计算结果见表4,对应的产物收率计算值与实际值的比较见表5。

图5 产物分布预测计算模块Fig. 5 Prediction schemes for product distribution

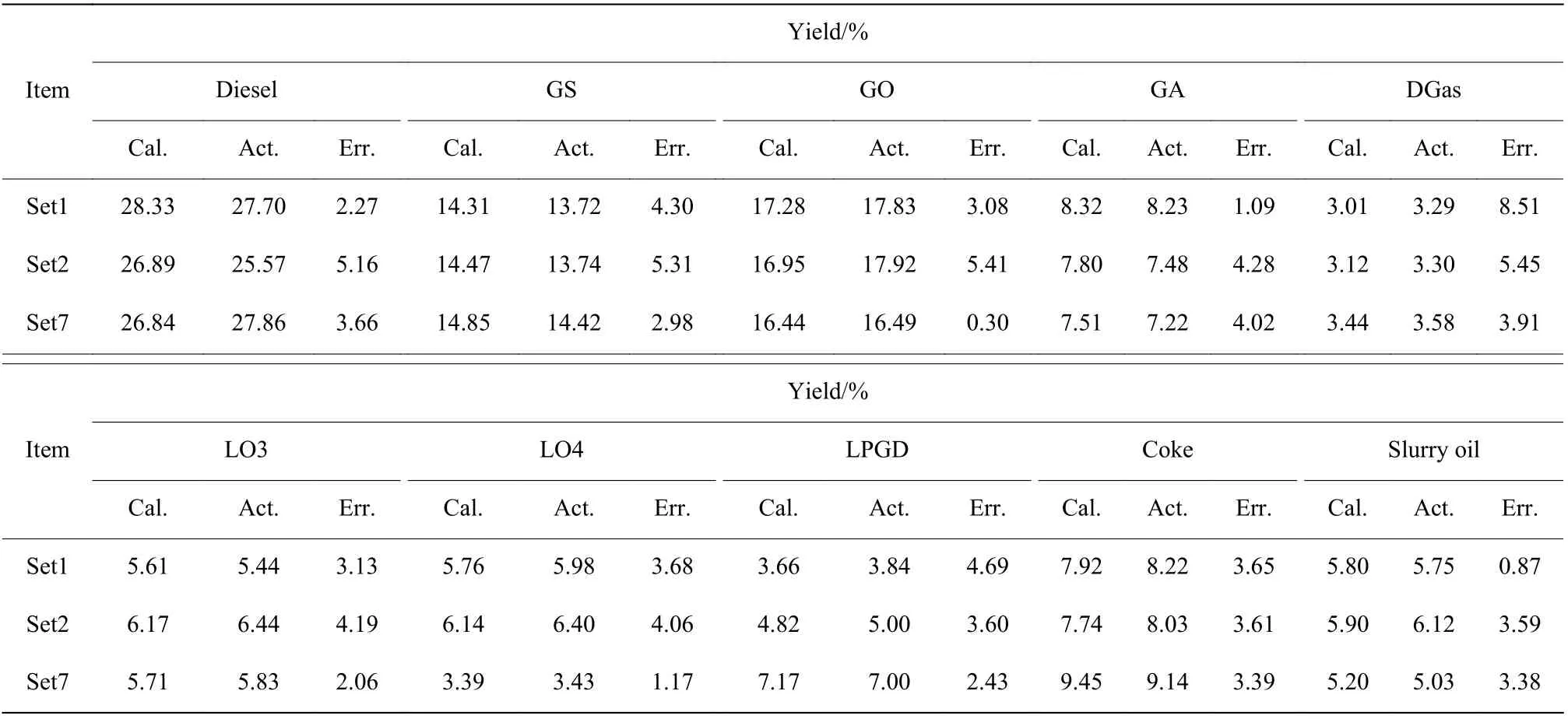

从表5可以看出,用来求取装置因数的6套数据中,除了个别产物收率的相对偏差在5.5%~8.0%之间外,其余产物收率的相对偏差均在5%以内,说明所求得的装置因数能够较好地反映RFCC工业装置相对实验室小型装置放大所带来的影响。

3.3 模型的工业验证

为了验证建立的工业模型及所求装置因数的可靠性,必须采用装置因数以外的工业数据进行预测计算,通过预测值与实际值的吻合程度来判断模型的可靠性。本文选取表1和表2中Set1、Set2、Set7共3套数据对产物收率进行验证计算,结果见表6。

由表6可见,除了个别产物收率的相对误差大于5%但小于8.6%外,其余产物收率的相对误差均在5%以内。这表明所求的装置因数是可靠的,所开发的RFCC 12集总动力学模型工业模拟软件可以对工业催化裂化装置实现较准确的产物分布预测,并可进一步指导实际工业生产。

4 模型的预测性能

利用工业模拟软件进一步预测操作条件对RFCC反应转化的影响。影响RFCC反应的因素有很多,本文选取反应温度和剂油比(催化剂与原油质量比,下同)来进一步考察模型软件的可靠性和外推性。原料油性质和操作条件采用表1和表2中的Set5数据。

4.1 反应温度的影响

反应温度是影响转化深度的重要操作参数,在剂油比为8.29条件下,考察反应温度(773~823 K)对收率的影响,结果见图6。

从图6(a)可以看出,随着温度的升高,柴油(Diesel)和汽油饱和烃(GS)的收率不断下降。这是由于柴油和汽油饱和烃作为中间产物,其裂化反应活化能比原料油大[12],因而升高温度其裂化速率比原料油裂化速率增加得快所致。汽油烯烃(GO)一部分来自于原料油的裂化,另一部分来自于柴油、汽油饱和烃的裂化,当反应温度接近800 K时,其收率达到最大。汽油芳烃(GA)的收率随温度的升高不断增大,这是由于芳构化反应是吸热反应,温度升高有利于芳烃的生成。从图6(b)可以看出,干气(DGas)、丙烯(LO3)、丁烯(LO4)、液化气中的烷烃(LPGD)和焦炭(Coke)收率均随温度的升高而增大。因为它们是反应的终端产物,温度升高,有利于大分子裂化成小分子,也容易导致缩合生焦反应的发生,因此收率不断升高。

表1 原料油性质Table 1 Feedstock properties

表2 工业操作条件和产物分布Table 2 Industrial operation conditions and products distribution

表3 工业产物分布Table 3 Industrial products distribution

表4 装置因数求解结果Table 4 Unit factors results

4.2 剂油比的影响

剂油比的大小决定了原料油与催化剂的接触程度,从而对反应转化造成重要影响。在反应温度为787.6 K时,考察剂油比在5~10时对产物收率的影响,结果见图7。

表6 模型的工业验证结果Table 6 Validation results in the industrial model

图6 反应温度对产物收率的影响Fig. 6 Effect of reaction temperature on the product yields

图7 剂油比对产物收率的影响Fig. 7 Effect of catalyst to oil ratio on the product yields

从图7(a)可见,随剂油比的增加,柴油(Diesel)和汽油烯烃(GO)的收率下降,汽油饱和烃(GS)收率先增大后减小,汽油芳烃(GA)收率不断升高。这是因为随着剂油比增加,不仅原料油、中间产物与催化剂活性中心的接触机会增大,催化剂整体反应活性也增加,必然导致反应深度加深,使得柴油、汽油饱和烃、汽油烯烃这些容易裂化的组分进一步裂化成更小分子的裂化气,因此收率下降;催化剂的氢转移反应活性也随着剂油比的增大而提高,使得汽油烯烃容易发生氢转移反应而生成饱和烃或芳烃,而芳烃不易发生裂化反应,故饱和烃收率先增后降,而芳烃收率不断增加。从图7(b)可见,随着剂油比增加,反应深度加大,最终5种产物的收率均不断上升。

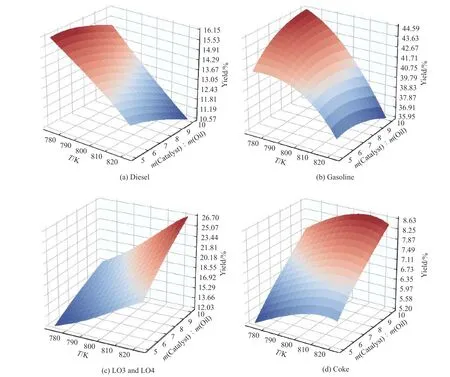

4.3 反应温度与剂油比的共同影响

在实际生产操作中,不可能只改变一个操作条件而保证其他操作条件不变,各操作条件往往相互影响。在反应时间 2.82 s、反应压力 0.13 MPa、回炼比 0.112 时,考察了反应温度(773~823 K)和剂油比(5~10)同时改变对反应产物收率的影响,结果见图8。图中红色越深,表示收率越高。

从图8(a)可以看出,在温度770~780 K、剂油比7~8时,柴油收率达到最高,与工业上低温获得较高柴油收率相一致;从图8(b)可以看出,在温度780~800 K、剂油比8~9时,汽油收率达到最高,由于8~9属于高剂油比,此时整体反应活性较高,有利于比汽油分子大的原料油和柴油裂化成汽油;从图8(c)、8(d)可以看出,低碳烯烃、焦炭收率最高均出现在温度810 K、剂油比9~10左右,高温、高剂油比均加大了催化裂化反应深度,使得小分子收率和缩合生焦量增加。综合图8的结果看,选择反应温度800~810 K,剂油比9的操作条件,可以获得高附加值汽油产品和低碳烯烃较高的收率。

综合反应温度和剂油比对反应转化影响看,预测结果符合催化裂化反应规律。

5 结 论

(1)基于实验室建立的RFCC 12集总动力学模型,通过设置装置因数和回炼计算,构建了RFCC工业反应器动力学模型方程。

(2)编制了可用于求取装置因数、预测产物分布的RFCC 12集总动力学模型工业模拟软件。

(3)结合工业装置平稳操作数据,利用模型工业软件求取了装置因数,验证了工业模型的可靠性;且模型软件能较好地预测工业操作条件对反应转化的影响,为模型的进一步工业应用打下了良好基础。

图8 反应温度和剂油比对产物收率的影响Fig. 8 Effect of reaction temperature and catalyst to oil ratio on product yields