高速路全风力电动车畅驶通道设计

——新能源创新应用之七

2021-06-21左江波孙博轩李晓明

刘 泽,马 骋,左江波,张 玮,王 圆,孙博轩,李晓明

(1.太原理工大学,山西 太原030002;2.青岛工学院,山东 青岛266399)

1 结构及设计思路

1.1 双转风力机端面结构设计

全风力高速路电动车畅驶通道的设计是“逆向双转风力发电机”的又一种合理运用,结构设计如图1所示。在高速路隔离带位置设置高度约1.6 m的自然屏障,确保运行在其两侧的车辆产生的风力作用在可以逆向旋转的定转子风力机上。

图1 位于高速路隔离带方位的双转风力电动机结构图

隔风板以风力机轴承立柱为基准,中央开槽固定之。风力叶片直径按2 m设计,轴承立柱高约2.4 m,轴承处厚度不小于0.4 m。

1.2 风力机轴承部位与引出线设计

轴承组装如图2所示。

2 单颗风力机电能估算

发电机材料与内部结构仍沿用参考文献[1],即永磁凸极内转子,钕铁硼凸极外转子(极柱上绕线圈)。滑环、电刷及控制器位置如图3所示。

图2 轴承组装示意图

为确保运行稳定,内轴承2颗,内圈动;外轴承1颗,宽度超过20 cm,外圈连接导磁盘转动。

图3 滑环、电刷及控制器位置示意图

电枢绕组整流电路(见参考文献[1])及电刷都设置在外转子凸极的间隔部位,不再图示。

依据变化了的机械参数,内转子外径200 mm,外转子内径205 mm,磁极纵向宽度150 mm,每个磁极有效截面为15 cm×12 cm,风力叶片直径为4 m。

一个磁极面积:ΔS=LH=12 cm×15 cm=0.018 m2。

风力叶片直径d=4.0 m,外周长πd=12.56 m。

按100 km/h车速下,风力机外缘获得风速为40%,即40 km/h,即v=10 m/s,则风叶转速平均掠过一个磁极

若取N=100,则ε=7.45 V。

双转、等速时切割速度翻倍ε≈15 V。

取N=120,则ε≈18 V。

以上估算是相当保守的,所以8 kW是可以保证的,即每个磁凸极上绕N=120的D4.0 mm扁漆包铜线,便可输出18 V以上、功率不小于8 kW的电能。

前面假设风力叶片获得的速度仅为40 km/h。事实上,隔离带两侧是快车道,车速都在100 km/h以上,若车辆密度较大,比如每100 m内有2辆高速车驶过,风力机获得的风速最少也在50km/h以上,若按此估算,ε≈24.7V,P=20kW。

考虑诸多因素的影响,仍按保守估算取用。所以控制器仍按18 V、8 kW设置。

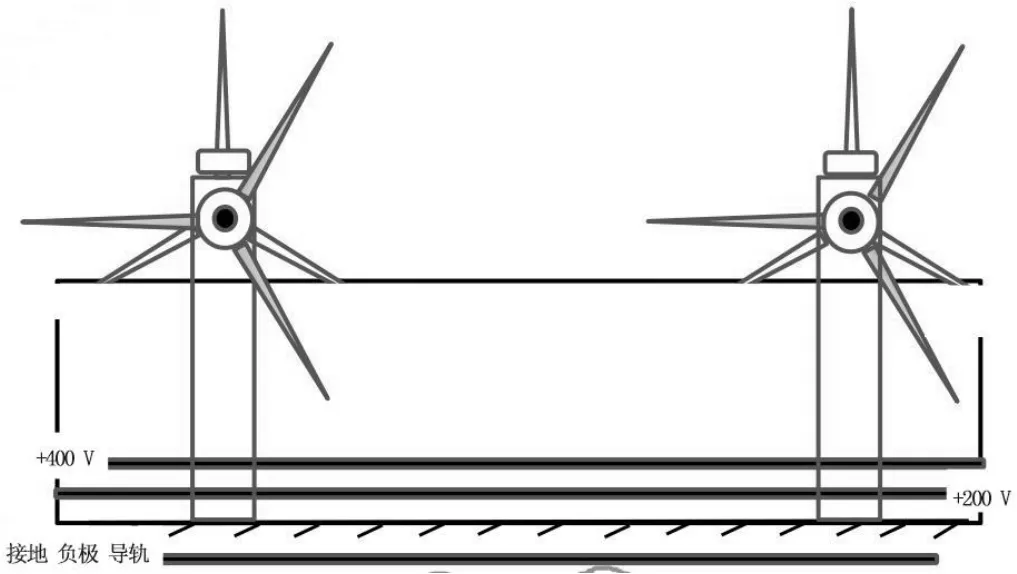

3 电动车风力机畅驶通道布局

按照上述保守估算,每10 m设置1个风力机,足以保证100 m内双向4个小型电动车或2个公交类大型电动车运营。电压的数值最好规范统一或只有两种规格,比如200 V和400 V,这样每100 m内(10个)串联引出200V;每200 m内(20个)串联引出400 V,便可以是整个系统的一个单元,还可以便于布设半自动车、机连接轨道,继而实现智能化驾驶。这种畅驶通道的布局如图4所示。

图4 畅驶通道侧视示意图

图4中,地面轨道为负极导轨,固定在风机立柱上的是两条不同电压的正极轨道。届时,车辆可以射出两条软线,扣接或嵌接到导轨上。这还与车辆相关,不属于本文详述内容。需要指明的是,这种设置只需要100 km,足以让电动车连续行驶400 km,因为在连接行驶时已经进行了充电。