基于实时调控方法的食用菌栽培控制系统设计*

2021-06-20李建军颜正英叶贵清王育捷

于 航,李建军,颜正英,叶贵清,王育捷

(1.扬州工业职业技术学院智能制造学院,江苏扬州,225127;2.扬州工业职业技术学院创新创业学院,江苏扬州,225127)

食用菌产业是21 世纪的“朝阳产业”。但在东北等地区,由于技术落后,由一家一户家庭作坊式发展起来的小型食用菌生产企业在设施栽培过程中存在车间环境控制精度差、调控效率低导致生产效率低下等问题[1]。在食用菌栽培环境调控方面,广大食用菌行业科技工作者开展了大量研究,宁夏大学易文斌[2]针对杏鲍菇生长环境的湿度因素,提出了基于PID算法的环境调控策略,利用Simulink 模拟和搭建PLC 电气系统验证方案可行性,利用PID 算法对环境进行调控,能够很好地将环境湿度控制在设定范围。山东建筑大学詹鹏飞等[3]提出了一种基于动态预测功能的食用菌生长环境模糊控制方法。通过多组对照试验表明,含动态预测环节的模糊控制器在多种试验条件下,对比无动态预测环节的模糊控制器,超调量降低6.5%,控制系统动态性能表现良好。上述研究和技术大多应用于大型规模化食用菌生产企业,调控效果虽好,但成本较高。文章针对小型食用菌生产企业,提出了基于实时调控设想,设计实时调控方法,以PLC 作为控制核心,搭建食用菌车间生长环境控制系统,实现温度、湿度高效精准调控。

调控方法设计

环境参数精确采集方法

环境数据的精准采集是获得良好调控效果的前提,当前小型食用菌企业所使用的温湿度传感器在数量和布局方面存在偏差,多数使用单个传感器采集环境数据,误差较大。此外,传感器安装位置也是采集有效环境数据的关键,因为食用菌子实体周围的温度和湿度才能真正影响到其生长,当前的控制系统的传感器安装位置大多在距离子实体较远的墙角处,所采集的环境参数不在有效范围内,其感知环境的能力较弱[4],为解决温控系统自身惯性大的问题,本设计在食用菌菌包5 cm 处安装多个传感器,多点采集食用菌生长有效范围内的环境数据,以提高数据采集的精确度和有效性,数据采集流程如图1 所示。

图1 数据采集流程图

(1)定义数据寄存器:PLC 内部数据寄存器用于存储中间数据,需要变更的数据等。将传感器数据寄存器与PLC 数据寄存器关联,存储传感器采集到的环境数据。

(2)数据求和:将4 个传感器的数据求和,根据PLC 求和运算原理,首先求取1 号和2 号传感器数据之和;再加上3 号传感器数据;最后加上4 号传感器数据,即得到4 个传感器数据总和。

(3)取均值:运用PLC 内部DIV 指令,求取4 个传感器(DIV D272 K4 D16)的数据的平均值,储存在D16 中作为最终值。

环境参数精确调控方法

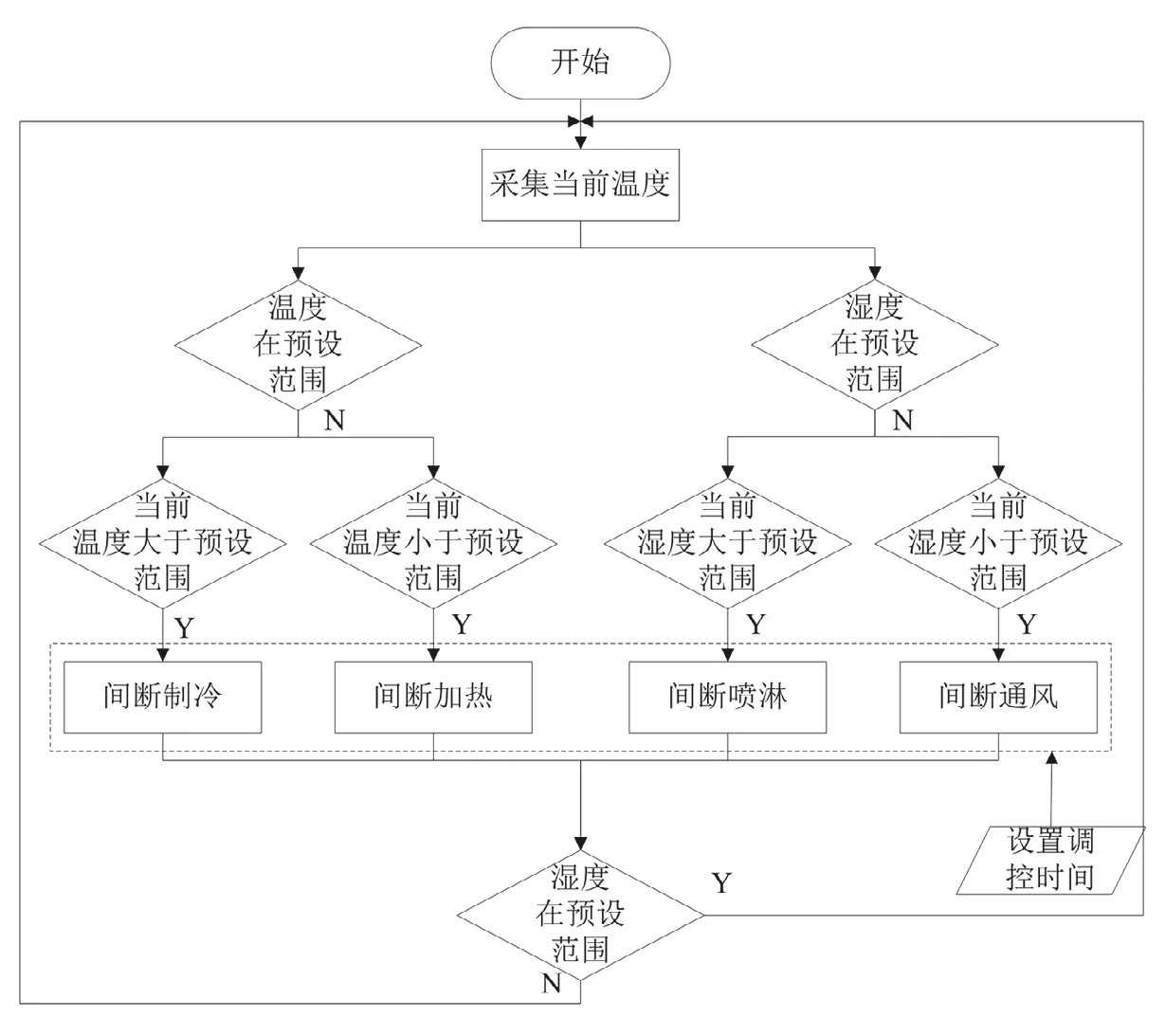

食用菌栽培环境调控过程中存在调控时滞问题。传感器需要反应时间,如当传感器采集到的当前温度低于设定值时,PLC 发出环境调控指令,空调设备开始工作,当传感器感知到当前温度满足设定值,PLC 发出空调停止指令,但由于传感器反应时滞,此时温度还会继续升高,出现“过度调控”现象。对此,利用实时调控的方式启停调控设备,且开启时间和停止时间可根据不同目标范围进行设定,直到控制系统达到稳态,环境参数处于最佳范围。此方法中实时调控的时间较短,原则上在5 s 以内,短时调控以解决调控系统惯性大的问题。如当前环境温度低于设定值时,PLC 发出环境调控指令,开启空调2~4 s 后关闭,10 s 后再次检测当前环境温度是否达到设定范围,若未达到,则继续开启空调,直到传感器感知到当前温度满足设定值,空调停止[5]。另外,在解决温湿度耦合问题时,本系统采用模糊控制的方法控制温湿度,具有较好的鲁棒性和自适应性。调控过程如图2 所示。

图2 环境调控方法

栽培环境搭建

栽培试验在黑龙江省发酵工程技术研究中心进行,建设4 栋全封闭食用菌栽培车间,车间内有菌包、菌包架等食用菌栽培设施,空调、轴流风机、喷淋加湿系统、补光灯等环境影响设备。利用自动化技术,以PLC 为控制核心,搭建设施栽培控制系统[6-7]。4 栋连体栽培车间及其控制系统实物图如图3~4 所示。

图3 四栋连体栽培车间

图4 控制系统

控制系统硬件搭建

传感器选型

由于环境数据采集点较多,每个车间有4 个传感器,且采集点距离菌包较近,需选用小型传感器。车间内需要采集的环境参数包括温度、湿度、光照度,通过筛选对比,最终选用高品质的建大仁科品牌RS-GZ-N01 型温度、湿度、光照度一体传感器,具有RS485 信号输出格式,温度量程-40~60℃,精度±0.3℃,湿度量程0~98%,精度±2%,光照度量程0~65535Lx,精度±7%。

PLC 选型

输出点数:每个车间配备1 个空调、1 个热风机、1 个电磁水阀、4 个补光灯、1 个轴流风机(正反转),共9 个输出点,4 个车间共36 个输出点。综合经济性考虑,选择台达品牌DVP-16EC 基本型PLC,具备RS-232 与RS-485 两种通讯端口,兼容MODBUS ASCII/RTU 通讯协议,PLC 主机输出点数不够,加装16XP2、32XP2 和24XN2 三个扩展模块。

环境调控设备选型

为保证调控效率和精确度,空调、风机、加湿系统[8]、补光系统等设备均选用工业级标准。

控制系统软件设计

PLC 程序设计

按照控制工艺绘制控制流程图,如图5 所示,PLC首先读取预设环境参数和当前环境参数,对两者进行比较后,发出相应调温、调湿、光照指令,动作执行后,检测环境是否达到预设值,如果达到,动作停止,否则继续检测并执行相应调控动作,直到达到预设值,触摸屏作为人机交互设备可对控制系统参数和指令进行修改。

图5 程序流程图

根据控制流程,利用台达PLC 编程软件(Delta WPLSoft V2.4.6),编写梯形图程序,自动模式下控制系统正常工作,手动模式用于调试。

HMI 人机界面设计

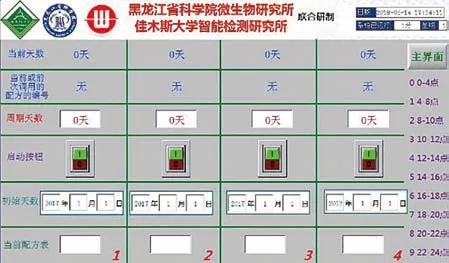

触摸屏选择国产品牌昆仑通态 TPC7062Ti 7英寸高亮度TFT 液晶显示屏,利用MCGS 组态软件,设计食用菌栽培车间组态画面,将HMI 各变量与PLC 对应变量绑定,图形化显示车间内设备及环境状态。组态画面包括主界面、曲线显示、参数设置等模块。主界面实时显示4 个栽培车间内环境参数及设备运行情况,曲线显示负责显示历史及当前环境变量变化曲线,参数设置用于设定环境参数范围、实时调控时间等,如图6~9。

图6 主界面

图7 设置界面

图8 定时界面

图9 配方界面

试验验证

在同一车间进行两次环境参数调控试验,将温度、湿度、光照度参数设定后,开启自动运行模式,直到当前车间环境参数到达设置值,测试结束,记录调控所用的时间及误差。两次试验结果如表1。

表1 调控试验结果

由调控试验结果,第一次试验为降温升湿过程,用时23 min,温度从29℃降至25℃,误差1℃,湿度从70% 升至81%,误差1%,光照度为开关量控制,未做试验。第二次试验为升温降湿过程,调控用时11 min,温度从25℃升至29℃,误差1℃,湿度从86% 降至70%,误差为零,光照度未做试验。两次调控误差和用时均在允许范围内。

另外,第一次调控试验用时较第二次长,这是由于第一次试验在降温升湿过程中,空调降温同时会抽湿,与喷淋加湿产生冲突,用时较长。

结论

基于实时调控的思想,设计实时调控方法,以最佳调控效率为目标,实时启停空调、热风机、轴流风机等环境调控设备,实现温度、湿度高效精准调控。搭建栽培车间进行设施栽培试验,利用智能检测与控制技术,将设计的控制方法融入控制流程,PLC 作为控制核心向调控设备发出启停指令,经试验,两次调控过程用时在11~23 min之间,调控误差在允许范围之内,车间环境温湿度调控精度及效率满足生产需求,以期为食用菌高效生产提供理论参考与技术支持。