喷淋式烟气脱碳传质过程的半经验模拟与分析

2021-06-19钱魏锋赵兵涛李会梅

钱魏锋, 赵兵涛,3, 刘 谦, 李 萱, 李会梅

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海市动力工程多相流动与传热重点实验室,上海 200093;3.低品位能源利用技术及系统教育部重点实验室,重庆 400044)

如何实现燃烧源CO2排放控制是一类重要的能源问题。基于碱类(如NaOH和K2CO3)、氨水(NH3·H2O)和醇胺类(如单乙醇胺MEA和甲基二乙醇胺MDEA)等化学吸收法[1]的CO2减排技术已较为成熟,其中用到的较常规的脱碳反应器有填料塔和筛板塔。但是,随着工艺和运行复杂度的增加,发展简易条件下高技术经济性烟气脱碳成为一个重要的研究方向。喷淋式气液接触脱碳因其较高的技术经济性具有很好的应用潜力[2]。

喷淋式的CO2捕获过程伴随着化学反应的传质过程,对该过程进行精准模化是性能表征的重要研究内容。常用的传质模型[3]双膜论、Higbie渗透论、Danckwerts表面更新论和湍流传质论等一般对全面模化喷淋式脱碳的传质过程均有一定限制。如根据实验测出化学吸收速率,可以反求传质比表面积a和液侧物理传质系数kl0,但未对气液分传质系数进行计算[4-5]。尽管可以通过量纲分析和多元拟合得到a、kl0和kl0a的经验公式,但需考虑CO2体积分数对传质的影响[5]。Zhao等[6]进一步采用数值模拟方法分析氨法脱碳运行参数对CO2脱除效率的影响,但不能精确描述气液两相总传质系数与分传质系数之间的关系。总之,现有的研究主要局限于相关参数变化对总的体积传质系数或吸收效率的影响[7-9],不能有效反映其对气液分传质系数的影响,这对传质机理的研究是不够的[10]。

为解决上述问题,笔者根据典型的工业用脱碳吸收剂建立了喷淋式气液逆向接触吸收CO2的气液分传质模型和总传质模型,对比分析了影响传质的因素。在常规物理传质和化学吸收增强因子的基础上,考虑流动过程对液相分传质系数的影响,并探究其与气液流动相关参数的关联关系,使传质模型能够较好地预测喷淋式脱碳设备的性能。

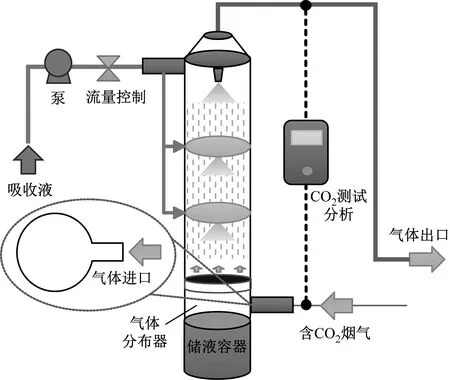

1 喷淋式烟气脱碳的实验装置

一般的喷淋式烟气脱碳实验装置[7-9]如图1所示,吸收剂通过上部喷嘴雾化成液滴颗粒,气体由塔底部经气体分布器沿轴向均匀向上与雾化液滴逆向接触,并从塔顶部流出。吸收后的液体从塔底部流入储液容器。

图1 喷淋式烟气脱碳的实验装置示意图

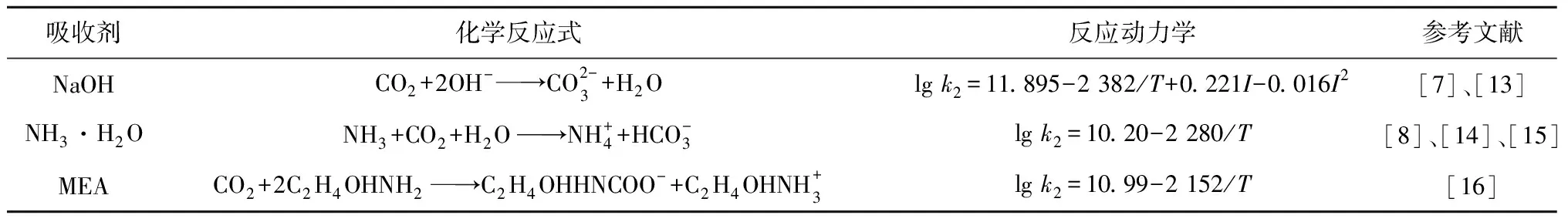

2 反应机理

以NaOH、氨水和MEA为吸收剂,其总化学反应式及反应动力学如表1所示。3种吸收剂与CO2的反应均可看成拟一级化学反应[4,11-12]。

表1 化学反应过程及动力学

3 模化与模拟方法

根据双膜理论,气液两相间传质速率N取决于分子在气膜和液膜间的扩散速率。以CO2气液界面压差为推动力的传质速率方程为:

N·a=Kgap(x-x*)

(1)

式中:N为传质速率,kmol/(m2·s);Kg为气相总传质系数,kmol/(m2·s·kPa);p为操作压力,kPa;x为气相中CO2的摩尔分数,%;x*为液相主体中CO2的平衡摩尔分数,%;a为传质比表面积,m2/m3。

当CO2摩尔分数较大时,吸收前后混合气体流量变化不可忽略,笔者以惰性气体摩尔流量为基准,取喷淋塔微元高度dZ,微元吸收前后CO2摩尔流量变化dGCO2为:

(2)

式中:G′为单位截面积气相惰性组分的摩尔流量,kmol/(m2·s)。

忽略操作压力沿塔高的变化,根据式(1)和式(2)建立平衡方程:

(3)

为简化模型,笔者未考虑贫液负荷的影响。由于CO2与吸收剂的反应为不可逆反应,所以x*=0[3],对式(3)进行积分,整理得气相总传质系数Kga为:

(4)

式中:Z为喷淋式塔体高度,m;xi、xo分别为进口和出口气相中CO2的摩尔分数,%。

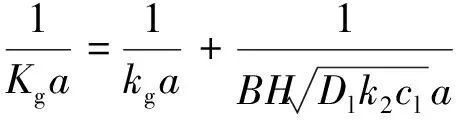

在双膜理论中,考虑伴有化学反应的气相总传质系数与气液分传质系数的关系为:

(5)

式中:kg为气相分传质系数,kmol/(m2·s·kPa);kl为化学吸收液相分传质系数,m/s;H为CO2在溶液中的溶解度系数,kmol/(m3·kPa)。

CO2在NaOH、氨水和MEA溶液中的溶解度分别按照文献[3]、文献[17]和文献[18]计算。

喷淋式气液传质中kg根据舍伍德数Sh[12,19]进行计算:

(6)

式(6)中的Sh可采用半经验公式(7)[20]计算:

Sh=2+0.6Re1/2Sc1/3

(7)

其中,

Sc=μg/(ρgDg),Re=ρgdpvr/μg。

式中:Rc为理想气体常数,kPa·m3/(kmol·K);dp为喷淋液滴粒径,m;Dg为CO2在空气中的扩散系数,m2/s;μg为气体的动力黏度,Pa·s;ρg为气体密度,kg/m3;vr为气液相对速度,m/s。在相应温度下不同吸收剂及CO2混合气体对应的密度和黏度等根据文献[21]计算。

(8)

代入式(5)得:

(9)

通常液相喷淋采用雾化压力喷嘴,可使喷淋液滴粒径与下落速度基本保持不变。为了方便理论模型的构建,所使用的实验数据除文献[7]外,文献[8]和文献[9]取喷淋液滴粒径的平均值为计算值。同时假设液滴在塔内分布均匀且不考虑变形、凝并与破碎,则传质比表面积可表示为单位时间喷淋液滴的总表面积与其扫掠过的体积之比[26]:

(10)

式中:qV为吸收剂体积流量,m3/s;vp为液滴初始喷淋速度,m/s;R为喷淋式塔体半径,m。

4 结果与讨论

4.1 气液进口参数对气液分传质系数的影响

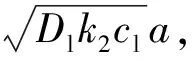

(a)吸收剂体积流量

气相和液相分传质系数kga范围在0.01~0.12 kmol/(m3·s·kPa),kla范围在0.01~1.05 s-1,两者相差不大。CO2在吸收液中的溶解度系数H很小,气侧传质阻力1/(kga)较液侧传质阻力1/(Hkla)可忽略,这也与文献[25]和文献[27]的结果一致。

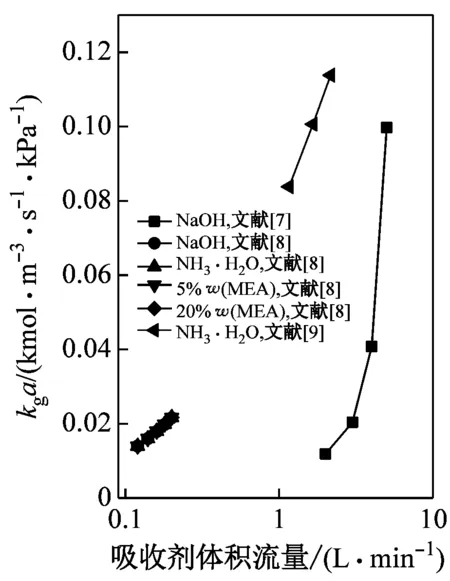

4.2 半经验模型性能比较

图3为气相总传质系数Kga的变化图,其中实验值是根据式(4)计算得到,双膜理论值是根据式(5)计算得到,本文半经验模型值根据式(9)计算得到。由图3可知,气液含量对Kga均有明显的影响,半经验模型值在数值和变化趋势上均能有效表征气液进口参数的影响。实际情况下,气液进口体积流量的增大对气液湍动具有增强作用,液膜和气膜的厚度可能削减,导致CO2的扩散距离减小[17]。同时,气液界面处的剪切应力增加,促使液滴破碎和变形,加剧了液滴内部循环,传质速率加快。但是,CO2在液膜中扩散需要时间,气体体积流量大,气液接触时间短,一部分CO2分子还未来得及传质到相界面进行反应,导致CO2脱除效率降低[4],综合作用下使得Kga趋于稳定,甚至减小。

(a)吸收剂体积流量

此外,吸收剂质量分数也不宜过大,当吸收剂质量分数较大时,继续增大吸收剂质量分数会造成黏度增加,传质过程变慢以及经济性下降。例如对氨水来说,质量分数过大氨损失也会增加[17]。随着CO2体积分数的增大,Kga呈减小趋势,这是因为此时气相CO2分压升高,气液传质推动力增大,但传质速率的增幅小于CO2本身体积分数的增幅,使单位驱动力引起的Kga略有减小[17]。

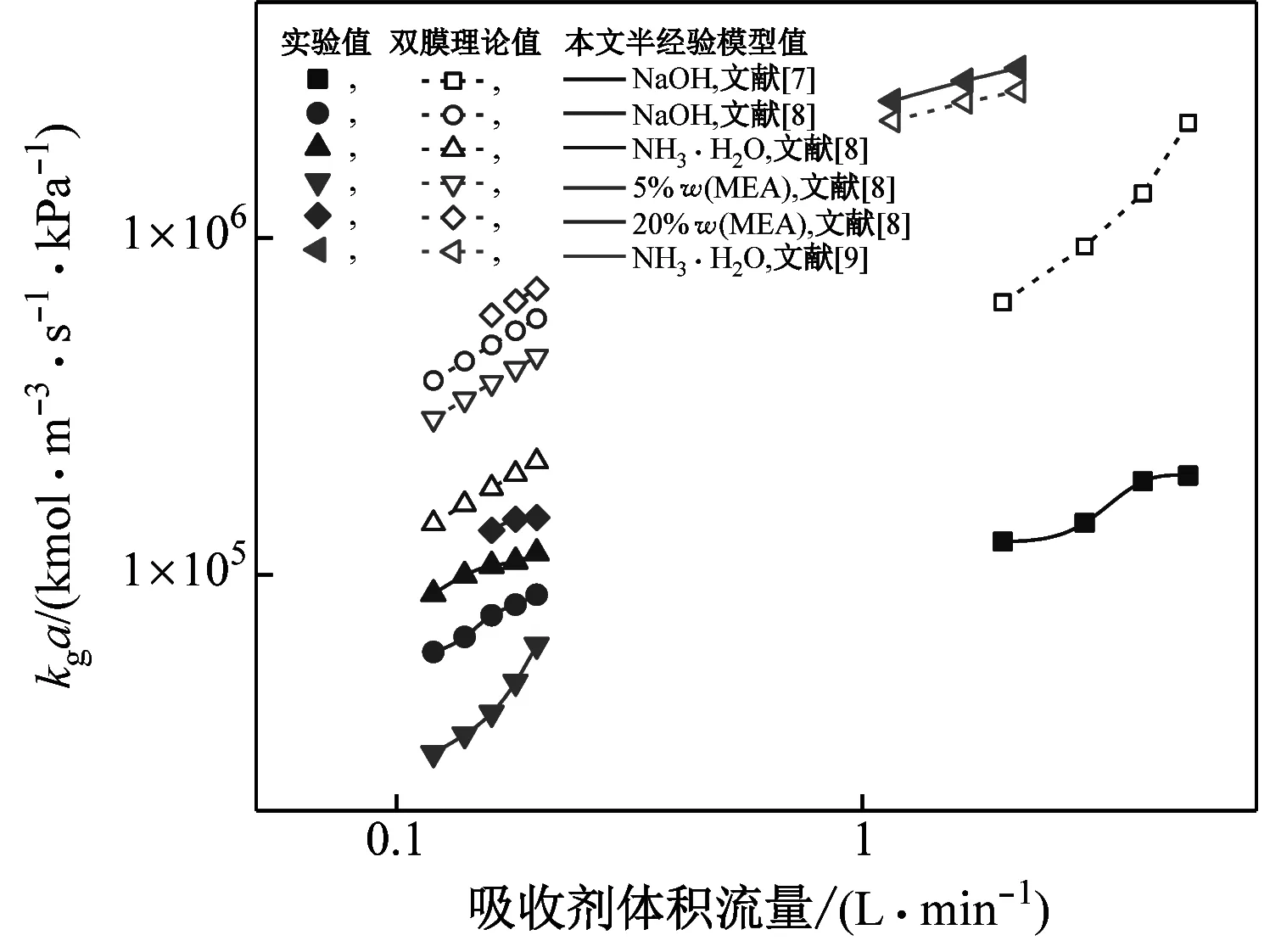

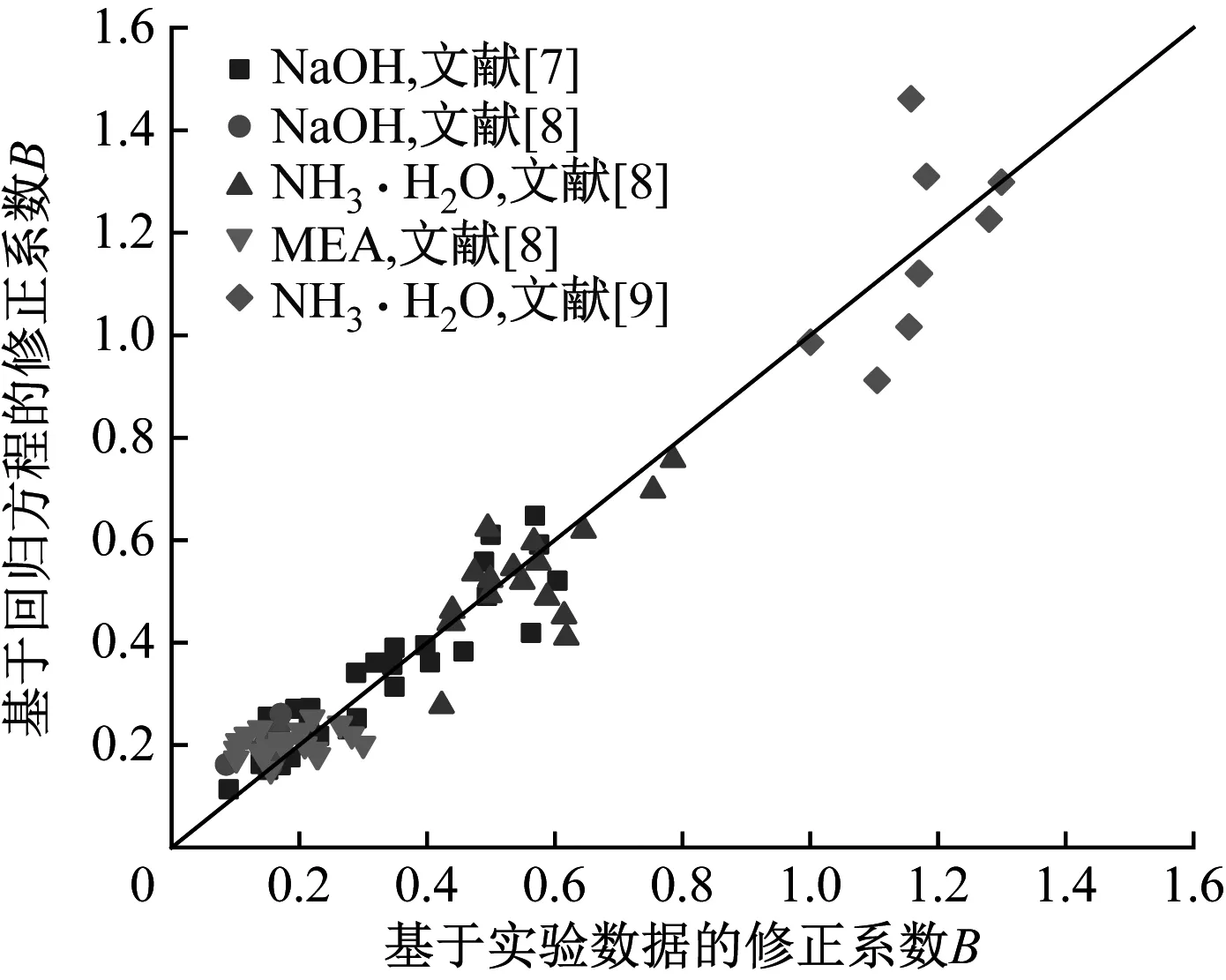

4.3 液相修正系数B的无因次关联

采用幂律函数模型,基于多元回归最终得到B的关联式为:

(11)

由式(11)可知,液相体积流量对修正系数的影响受制于Rel、L/Q、We和Oh,而气相体积流量对修正系数的影响受制于Reg和L/Q。为验证B值的合理性,将基于回归方程的修正系数与基于实验数据的修正系数进行对比,如图4所示,得到拟合优度R2为0.948,均方根误差为0.074 5,两者具有很好的相关性。因此,所建立的半经验模型能够合理反映喷淋式塔内气液流动对传质的影响,可为其性能预测和评价提供理论参考。

图4 液相修正系数的对比

5 结 论

(1)CO2在吸收剂溶液中的溶解度很小,气侧传质阻力1/(kga)比液侧传质阻力1/(Hkla)小,CO2的吸收属于液膜控制。

(2)流动对气相总传质系数的影响明显,所提出的半经验模型值在数值和变化趋势上均能有效表征气液进口参数的影响。

(3)建立了半经验模型中液相修正系数与无因次数液相射流雷诺数Rel、气相雷诺数Reg、液气体积流量比L/Q、液气浓度比cr、韦伯数We和奥内佐格数Oh的幂律函数关系,拟合优度R2为0.948。

(4)所建立的传质模型能够很好地反映喷淋式塔内气液流动对传质的影响,可为喷淋式烟气脱碳设备的性能预测和评价提供理论参考。进一步的工作包括传质比表面积精确量化,充分考虑液滴下落过程中的凝并、破碎及壁流,深入研究喷淋式塔内不同温度下气液速度场和浓度场的变化以及有贫液负荷时对传质过程的影响。