白泥与石灰石粒径差异对脱硫性能的影响

2021-06-19马京香陈永新徐东升薛少凡范彬彬刘道宽马双忱

马京香, 陈永新, 徐东升, 徐 昉, 薛少凡,范彬彬, 刘道宽, 马双忱

(1.华北电力大学 环境科学与工程系,河北保定 071003;2.华电渠东发电有限责任公司,河南新乡 453000)

截至2016年,我国建成投产的火电厂烟气脱硫系统机组90%以上采用石灰石-石膏湿法烟气脱硫工艺。脱硫工艺的主要成本包括脱硫剂石灰石的采集、加工等费用[1],石灰石的大规模使用使环境遭到了破坏,因此寻找新型脱硫剂成为研究的方向和热点[2-4]。造纸白泥的主要成分是CaCO3和少量高活性碱性物质,可用于烟气脱硫[5-6]。将白泥应用到火电厂烟气脱硫系统中,可减少石灰石的开采,有效降低脱硫成本[7]。白泥作为工业废渣,其处理方式由堆积改成作为脱硫剂,减轻了环境污染[8],实现循环经济,以废治废。

白泥作为新型湿法烟气脱硫剂,其理化特性与石灰石存在较大差异。石灰石湿法烟气脱硫塔内浆液pH值约为5.4[9],较低的pH值有利于CaCO3的离解消溶和石膏晶体的生长发育,但不利于浆液有效脱除SO2,进而影响脱硫效率;白泥浆液的pH值约为12[7],较高的pH值有利于浆液高效吸收SO2,且白泥中含有的Mg(OH)2、Ca(OH)2等高活性物质也增加了白泥浆液的反应活性。由于白泥颗粒粒径小,具有更大的比表面积,因此更有利于CaCO3的消溶和离解。郭瑞堂等[10]研究发现,较低的pH值、较高的温度和较小的粒径均有利于石灰石的溶解。刘兴利等[11]研究发现,白泥中的Na2SO4对SO2的气液传质具有增强作用。陈凡[12]研究发现,当浆液质量浓度和pH值均相同时,白泥浆液的脱硫活性和脱硫效率均高于石灰石浆液。

笔者依托燃煤电厂湿法烟气脱硫系统进行实验,采用能量色散X射线谱(EDS)、X射线荧光光谱(XRF)和扫描电子显微镜(SEM)等表征手段对白泥和石灰石的理化特性进行研究,分析其粒径、成分、构造和浆液特性;以质量传递方程为基础建立脱硫系统浆液CaCO3消溶的数学模型,考察粒径对石灰石和白泥中CaCO3消溶速率的影响,并对比分析2种脱硫剂的脱硫效率、CaCO3消溶速率、脱硫石膏品质和脱水性能等指标,并针对白泥与石灰石混合(简称混合浆液)脱硫时石膏含水率提高的现象进行分析,以期为优化白泥脱硫工艺提供理论依据。

1 实验部分

脱硫实验主要依托某电厂烟气脱硫装置(FGD)。FGD采用白泥湿法烟气脱硫工艺,副产品为石膏。将定量白泥和石灰石样品分别加入到储料池中,样品溶解后进入冲浆池,测定过程中保持冲浆池中浆液处于循环流动状态。另外,将循环管道中分散的浆液引入脱硫系统,随后将浆液雾化成小液滴,使其吸收烟气中的SO2,同时记录脱硫系统进出口SO2质量浓度,以计算脱硫效率;取定量浆液悬浮液加入到激光粒径分析仪中,测定其粒径分布;称取一定量石膏样品在45 ℃温度下烘干至恒重,测量含水率;取配置好的浆液,待沉淀后用酸度计测量上层溶液的pH值;采用雷磁DZS-706-C多参数水质分析仪测定浆液的溶解氧质量浓度。

2 理化特性分析

2.1 成分分析

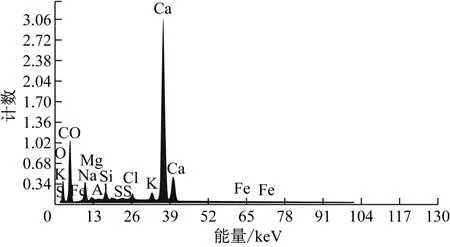

现场采集某厂白泥和石灰石样品,表征前将其研磨成粉末进行分析。结合表1和图1可知,白泥的主要成分为CaCO3,石灰石中有效钙质量分数略高于白泥。与石灰石相比,白泥中盐分质量分数较高,Na和K等碱性金属的质量分数明显偏高,造成白泥浆液的pH值较高,因此脱硫剂为白泥时活性较高,但白泥中较多的杂质会对白泥吸收SO2的传质过程产生显著影响[11]。

(a)白泥

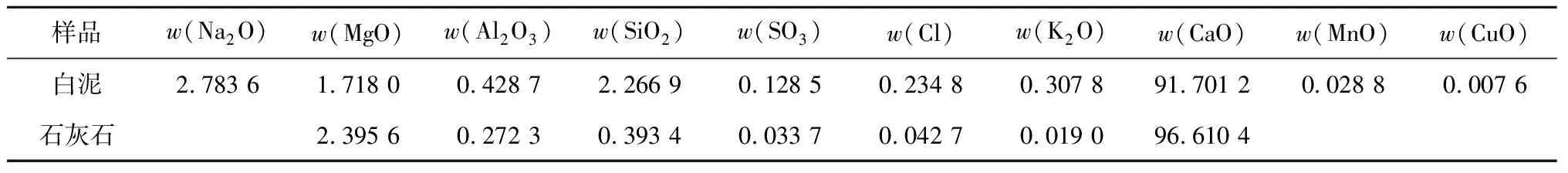

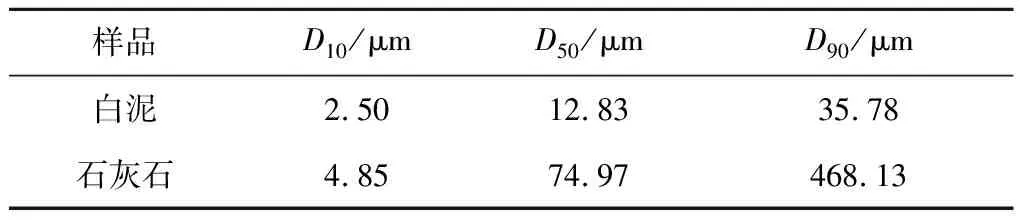

表1 白泥与石灰石氧化物成分对比

2.2 样品粒径分析

对白泥和石灰石的粒径进行测定(见表2),其中D10表示石灰石累积分布为10%对应的粒径。结果显示,白泥中位径D50为12.831 μm,90%的白泥粒径小于35.78 μm,远小于D90(即石灰石累积分布为90%对应的粒径)。由表2可知,石灰石粒径分布范围较广,白泥中细小颗粒较多;粒径小于45 μm的白泥占比达95%,平均粒径为16 μm,远小于石灰石平均粒径,表明白泥作为脱硫剂具有更高的脱硫活性[13]。

表2 样品粒径分析

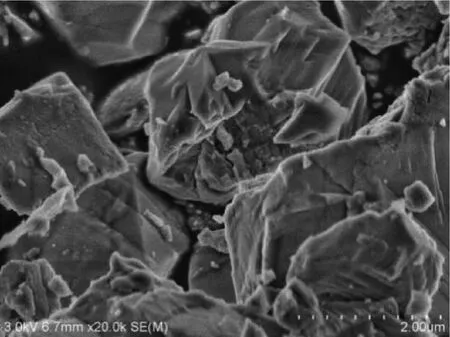

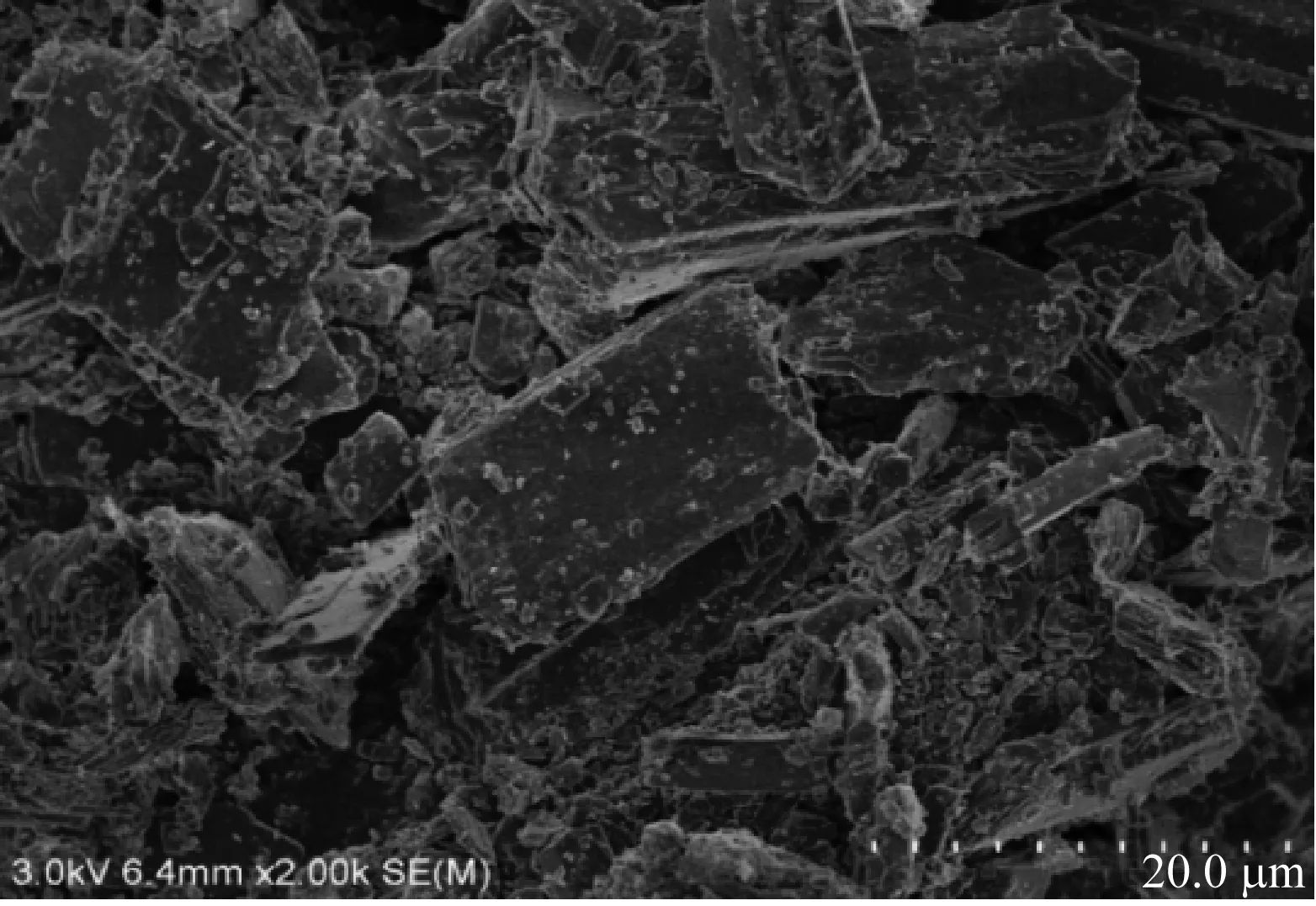

因生产工艺不同,白泥属于苛化反应产物,颗粒间的结合较为松软,颗粒表面上的缝隙较多,整体结构处于不稳定状态,受外力影响易分裂成细小颗粒,这与电镜扫描结果一致(见图2),即白泥晶体间存在大量细小颗粒,晶体堆积较密集,晶体间缝隙较小,与石灰石相比,其比表面积大,孔隙率高。石灰石为天然矿石,性质较脆,在湿式球磨机中受冲击和研磨作用被粉碎,研磨过程会造成石灰石晶体粒径均匀度下降和颗粒较大等情况,晶体堆积相对松散,缝隙较大,这与电镜扫描结果一致(见图3)。

图2 白泥电镜扫描图

图3 石灰石电镜扫描图

3 脱硫原理与模型

石灰石和白泥脱硫原理如图4所示。

图4 石灰石和白泥脱硫原理图

假设脱硫系统的浆液中CaCO3颗粒的消溶按缩芯模式进行[14],Ca2+由CaCO3颗粒表面到脱硫浆液液相主体过程中的速率控制步骤为质量传递环节,则有

(1)

式中:Sr为CaCO3颗粒的表面积;KL为液相传质系数;cs和cb分别为CaCO3颗粒表面和液相主体中Ca2+浓度;n为CaCO3物质的量;t为时间。

对于粒径为ri、球形度为φ、质量分数为wi、密度为ρ、相对分子质量为Mr的CaCO3,其表面积Sr和物质的量n分别为:

(2)

(3)

联立式(1)~式(3),可得:

(4)

(5)

对于舍伍德数Sh为2的滞留介质,根据Ranz-Marshall公式求取KL。

(6)

式中:D为Ca2+在液相中的扩散系数。

对式(4)进行积分后得到ri(t),进而得到反应过程中任意时刻CaCO3总的消溶率A。

(7)

式中:Ai为第i个颗粒的消溶率;nt为颗粒总数。

所建脱硫系统浆液CaCO3消溶数学模型还考虑了石灰石和白泥中CaCO3质量分数、温度T及颗粒球形度对CaCO3消溶的影响。

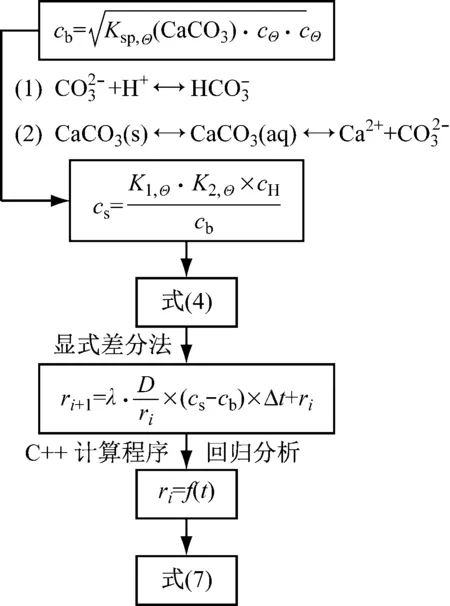

图5给出了CaCO3消溶数学模型求解框图,其中Ksp为CaCO3的标准溶度积常数,K1、K2均为标准平衡常数,cH为H+浓度,Δt为步长,f(t)为ri的线性回归函数,c为浓度,Θ表示标准态。

图5 CaCO3消溶数学模型求解框图

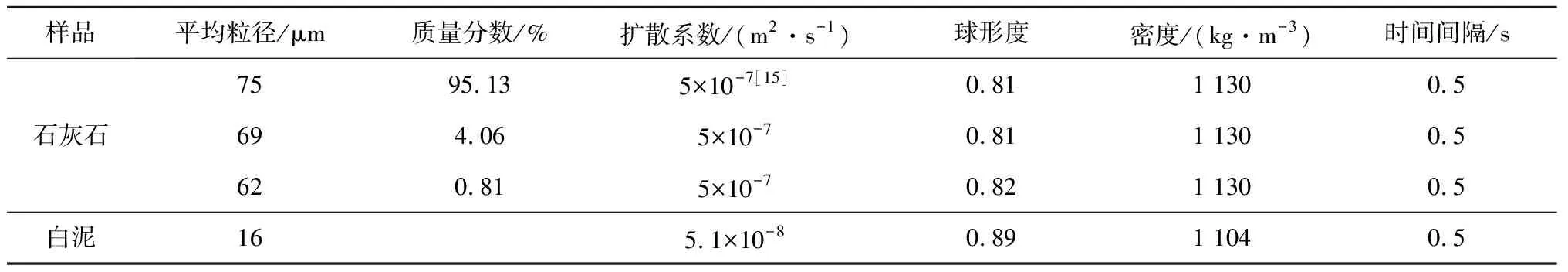

通过在现场采集的白泥和石灰石样品验证以上模型,相关参数见表3。

表3 模型求解相关参数

4 实验结果与讨论

4.1 颗粒粒径对浆液溶解氧质量浓度的影响

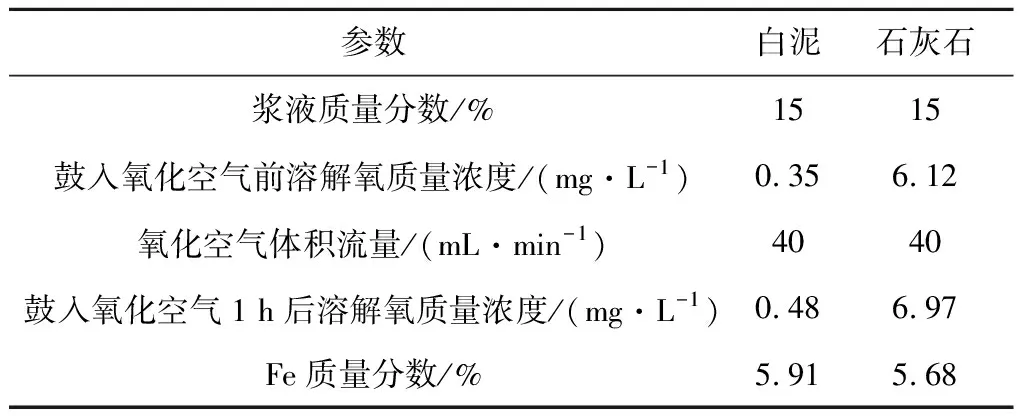

表4给出了白泥浆液与石灰石浆液溶解氧质量浓度的对比。由表4可知,鼓入氧化空气前,白泥浆液的静态溶解氧质量浓度远低于石灰石浆液,约为石灰石浆液的1/17;鼓入氧化空气1 h后,白泥浆液中溶解氧质量浓度仍远低于石灰石浆液,这是因为白泥浆液中氧传质阻力增大,亚硫酸钙的氧化率低,从而影响石膏脱水效果。观察2种样品的外表可知,石灰石呈淡黄色,白泥呈浅绿色。白泥在空气中放置一段时间后外表呈淡黄色,石灰石外表颜色未有明显改变,由此推断出白泥中主要含有亚铁离子,石灰石中主要含有铁离子。

表4 白泥浆液与石灰石浆液溶解氧质量浓度的对比

脱硫后将2种浆液分别鼓入体积流量为40 mL/min的氧化空气中,浆液溶解氧质量浓度的变化曲线见图6。从图6可以看出,石灰石浆液溶解氧质量浓度持续快速增大,而白泥浆液溶解氧质量浓度在前25 min几乎不变,随后逐渐增大,2种浆液溶解氧质量浓度最终趋于稳定,且数值相同。这是因为白泥浆液中主要含有亚铁离子,在鼓入氧化空气的初期,亚铁离子夺取溶解氧的能力强,与氧气反应生成铁离子,致使浆液中溶解氧质量浓度在初期维持在最低水平;白泥的颗粒粒径小,溶解性盐分质量分数远高于石灰石,造成白泥浆液的氧传质阻力增大,溶解氧质量浓度减小[16]。

图6 脱硫后白泥浆液和石灰石浆液溶解氧质量浓度的变化曲线

4.2 颗粒粒径对脱硫效率的影响

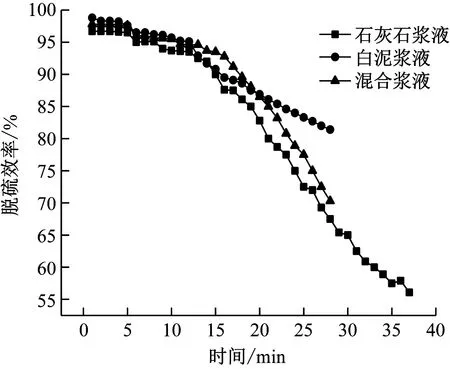

由表2可知,相同条件下白泥中CaCO3的中位径D50明显小于石灰石,这是因为白泥经过特定的生产工艺和过滤工艺,生成的颗粒粒径较小且均匀度较好。在实际脱硫过程中,白泥浆液中CaCO3具有颗粒粒径小、比表面积大、沉降速率慢、结构疏松、内部孔隙率大和呈胶体性质等特点,因此白泥浆液有足够空间接触并高效吸收烟气中的SO2。此外,Ca(OH)2、Mg(OH)2等高效脱硫组分也提高了浆液的反应活性,以上因素对脱硫反应均具有良好的促进作用,因此在相同条件下白泥浆液的脱硫效率要高于石灰石浆液,如图7所示。在石灰石-石膏湿法烟气脱硫反应过程中,SO2的吸收属于液膜控制,石灰石中CaCO3颗粒粒径较大且均匀性较差时,其颗粒比表面积小于白泥中CaCO3颗粒的比表面积,因此会影响CaCO3的消溶速率,使脱硫系统中SO2的平衡分压升高,吸收推动力降低,不利于气液传质,最终影响脱硫效率[17],这与实验结果相符。

图7 白泥浆液、石灰石浆液和混合浆液的脱硫效率对比

4.3 颗粒粒径对石膏的影响

图8给出了将石灰石作为脱硫剂时石膏晶体的SEM图。由图8可知,石膏晶体形状大小不一,粒度分布在30~70 μm之间,呈分布不均匀特点。石膏晶体表面附着的小颗粒可能是未完全氧化的CaSO3,其附着在石膏晶体表面,造成此时的石膏脱水困难。

图8 石灰石为脱硫剂时石膏晶体SEM图

图9给出了将经过充分预处理后的白泥作为脱硫剂时石膏晶体的SEM图。由图9可知,石膏晶体形状为规则的短柱状,粒径范围为50~100 μm,粒径分布集中,石膏晶体品质较好,但此时石膏晶体表面含盐量高,部分石膏晶体表面完全被盐分覆盖,会造成石膏脱水性能下降。

图9 白泥为脱硫剂时石膏晶体SEM图

通过以上分析可知,在脱硫系统正常运行时,与石灰石作为脱硫剂相比,以白泥作为脱硫剂产生的石膏晶型更优,具有粒径较大、形状规则和粒度分布集中等特点,在石膏脱水性能方面也有较大优势,但未经预处理的白泥中可溶性盐分质量分数过高,随水溶液进入石膏中会对石膏的品质产生影响[18]。

4.4 颗粒粒径对CaCO3离解效率的影响

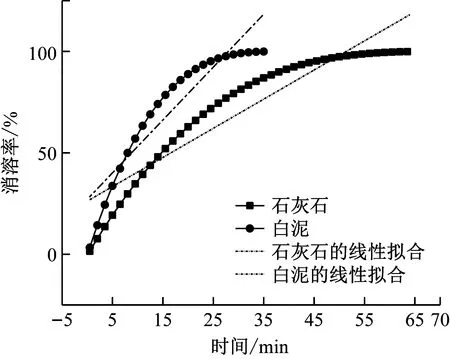

在给定的条件下,白泥和石灰石的消溶率如图10所示。白泥浆液pH值高于石灰石浆液,但较高的pH值并没有影响白泥中CaCO3的消溶速率。由图10可知,在同等条件下,白泥中CaCO3的消溶速率约为石灰石的2倍,而更快的消溶速率对应更高的脱硫效率。对于石灰石,较小的颗粒粒径有助于CaCO3在浆液中的消溶,但石灰石的颗粒粒径越小,对应的磨损能耗越高,而采用白泥作为脱硫剂则省去了湿式球磨机的研磨工序,且白泥的平均粒径明显小于石灰石,粒度分布集中也有助于浆液中CaCO3的消溶。因此,白泥作为脱硫剂时在脱硫效率和运行能耗方面均优于石灰石,因此白泥可替代石灰石作为低廉、高效且环保的新型脱硫剂。

图10 白泥和石灰石消溶率的变化曲线

2种样品在初期消溶速率快,表现出表面反应控制的特征,后期消溶曲线明显趋于平缓,消溶速率减缓,表现出传质速率控制的特征[19-20]。这是因为在限定的粒径区间内小颗粒粒径占比大,粒径越小,比表面积越大,发生反应的总表面积越大,有效降低了液相阻力,因此初期消溶速率高;而到反应后期,当CaCO3的消溶量增加,粒径小的CaCO3先溶解并参与反应,较大粒径区域的CaCO3不易消溶,故后期消溶速率减缓。

4.5 混合浆液脱硫时粒径对石膏脱水的影响

脱硫浆液的密度一般控制在1 170 kg/m3以下,用石灰石替代白泥脱硫后,浆液密度逐渐增大,难以通过排浆和排除脱硫废水的方式减小脱硫浆液密度,同时排出的石膏浆液无法有效脱水。由图11可知,石膏晶体中含有很多微小的杂盐晶体,晶体形状不一,大量微小晶体不成型,石膏晶体呈现碎片化;石膏晶体侧面存在很多不规则的微小晶体,在成晶过程中会阻碍石膏晶体成长成型。综上,石膏浆液含水率高的根本原因是脱硫浆液含盐量过大,微小晶体的存在导致石膏晶体成晶过程中晶体难以成型,未成型的石膏晶体与杂盐结晶,阻碍了石膏中水分的脱除。

(a)放大2 000倍

结合实际脱硫过程和实验测量结果,从粒径角度总结造成脱水困难的主要原因如下:采用混合浆液脱硫时,由于白泥粒径明显小于石灰石,且白泥活性高于石灰石,在与烟气中SO2反应时白泥先与SO2反应生成粒径小的石膏晶体,细小致密的石膏晶体包裹住石灰石,造成“壳效应”,使石灰石难以参加脱硫反应;在换浆期间,白泥中存在部分残碱,且白泥脱硫过程中会积累盐分,该过程与石膏结晶同步进行,盐分和残碱附着在未完全成长的二水硫酸钙晶体上,也会造成“壳效应”,导致石膏晶体畸形,停止生长,且易变形破碎;换浆后由新加入的石灰石和残余的白泥共同用于脱硫,石灰石脱硫后产生的石膏混合残留的白泥脱硫石膏共同脱水,因2种脱硫石膏粒径大小差距较大,浆液密度过大,小颗粒堵塞了水分脱除的通道,直接导致脱水困难。

5 结 论

(1)白泥中CaCO3的消溶速率约为石灰石的2倍;CaCO3粒度分布越集中,消溶速率越快。

(2)鼓入氧化空气前后,白泥浆液的溶解氧质量浓度均低于石灰石浆液,溶解性亚铁离子质量分数高、白泥粒径小以及溶解性盐分质量分数高等因素均会使白泥浆液中溶解氧质量浓度减小。

(3)采用白泥作为脱硫剂时产生的石膏晶型较石灰石更优,其具有粒径较大和粒径分布集中的特点,但白泥中可溶性盐分质量分数过高时会对石膏品质产生不利影响。

(4)在相同条件下,与石灰石相比,采用白泥脱硫时脱硫效率更高,且脱硫效率能在较长时间内保持较高水平,这是因为白泥脱硫时CaCO3消溶速率更快,浆液反应活性更高,且CaCO3粒径分布更集中。

(5)采用混合浆液脱硫时,容易导致石膏脱水困难,这是因为高活性的白泥在石灰石之前与SO2发生反应,生成的细小石膏颗粒会与其他盐类包裹住未反应的石灰石,形成“壳效应”等,影响石膏的正常结晶。