突变偏心距激励下两级离心泵转子系统动力学分析

2021-06-19高红斌张润元

高红斌, 刘 哲, 张润元

(1.山西大学 自动化与软件学院,太原 030013;2.山西平朔煤矸石发电有限责任公司,山西朔州 036800)

振动现象普遍存在于各种旋转机械中,也是产生故障的主要原因之一[1]。由于离心泵扬程大、高效工作区宽,常被作为电厂给水泵、凝结泵、循环泵等动力设备。离心泵工作时叶轮与液体之间产生相互作用,因此振动故障和异常现象更加频繁。在非设计工况下,离心泵压力脉动会引起泵体振动[2];转子部件与壳体部件间动静口环摩擦以及平衡水管支撑刚度不足也会导致离心泵产生振动故障[3];叶轮口环密封力不足和离心泵的体积流量发生变化也会引起离心泵的振动[4-5]。

偏心和不平衡作为转子系统振动的重要诱因得到广泛重视[6-7],国内外学者将转子质量集中于圆盘,对其动力学特性进行了研究[8]。两级离心泵在工作过程中叶轮会被磨损[9],也会产生径向力[10],还可能产生汽蚀[11],这不仅影响离心泵的运行参数,也会使叶轮偏心距产生变化,而目前针对离心泵叶轮的偏心振动研究较少。笔者以3N6×2型两级离心泵转子系统为例,改进了将转子系统质量仅集中于叶轮的分析方法,考虑叶轮两端轴段对整个转子系统的影响,针对叶轮偏心距激励突变时转子系统产生振动与冲击的机理进行研究。

1 叶轮负载的物理特性

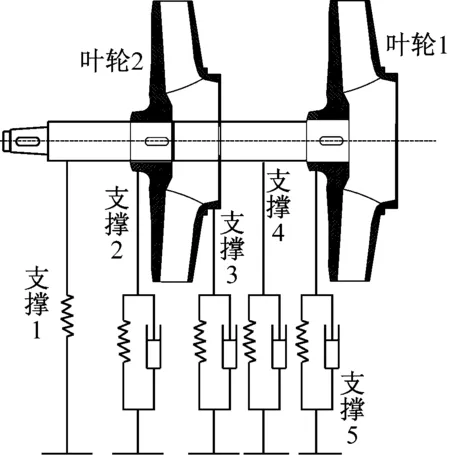

3N6×2型两级离心泵转子的支撑系统见图1,该泵采用悬臂、径向式导叶、单吸式叶轮和锥形吸入室结构,因此工作时转子系统径向支撑力主要包括悬臂壳(支撑1)、填料密封(支撑2)、密封环(支撑3)、导叶中密封件(支撑4)和正导叶(支撑5)。

图1 两级离心泵转子的支撑系统

1.1 叶轮上的质量负载

离心泵工作时,电动机带动叶轮和叶轮所在腔室内的液体一起旋转,因此腔室中叶轮上的质量负载包括叶轮的质量和腔室中液体的质量。假设叶轮质量为m0、密度为ρ0,腔室半径为D1、宽度为L,液体密度为ρ,则腔室内液体的质量mL可近似表示为:

(1)

因此,叶轮上总的质量负载m为:

(2)

1.2 叶轮上的黏性阻尼系数

离心泵工作时叶轮中的液体与叶轮间的黏滞力较小,而叶轮前后盖板与腔室间的黏滞力较大,此时黏性阻尼系数c[12]可以表示为:

(3)

式中:μ为液体的动力黏度,Pa·s;r为叶轮的平均宽度,m;D2为叶轮外缘直径,m;D3为叶轮内缘直径,m;t′为叶轮侧壁平均间隙,m。

1.3 叶轮上的偏心距

仅考虑非设计工况下径向力造成的叶轮偏心,采用斯捷潘诺夫公式得到叶轮上径向力F为:

F=0.712 8HD2B2[1-(qV/qV,d)2]

(4)

式中:H为离心泵的设计扬程,m;B2为包括前后盖板的叶轮出口宽度,m;qV为离心泵的实际体积流量,m3/s;qV,d为离心泵的设计体积流量,m3/s。

设泵轴的弹性模量为E,惯性矩为I,叶轮1为悬臂结构,则径向力对其中心造成的偏心距e1为:

(5)

式中:s1为叶轮1中心与导叶中心的距离,m。

叶轮2处于导叶和泵壳中间,该径向力对其几何中心造成的偏心距e2为:

(6)

式中:s2为导叶中心与泵壳中心的距离,m。

2 两级离心泵转子系统的动力学模型

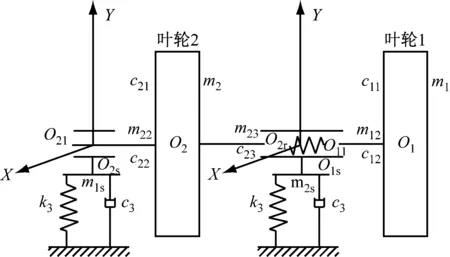

泵轴采用滚动轴承支撑泵体,忽略电机径向振动对泵轴的影响,将壳体对泵轴的支撑视为弹性支撑。工作时整个离心泵内充满水,离心泵内各部件处于湿态,支撑2中密封填料与泵轴的间隙、支撑3中密封环与叶轮2进口轴段间隙、支撑4中导叶密封件与泵轴的间隙以及支撑5中正导叶与轮毂之间的作用力均类似于油膜轴承支承(将支撑力视为非线性油膜力),并考虑叶轮、各密封以及轴颈的材料弹性,忽略离心泵内各部件的材料阻尼。如图2所示,叶轮i(i=1,2)的几何中心为Oi;叶轮i左右两端轴段的几何中心分别为Oil和Oir(叶轮1无O1r);第i个叶轮左侧密封件几何中心为Ois;叶轮i负载的集中质量为mi;正导叶中间的轴段质量、泵壳右侧面至叶轮2之间填料密封中的轴段质量以及叶轮2后盖板内壁至反导叶之间的轴段质量分别为m12、m22和m23(叶轮1无m13);导叶中密封件和填料密封件的质量为mis;各叶轮及其左、右支撑处动静间隙(或密封间隙)处阻尼系数分别为ci1、ci2、ci3;k1、k2为转轴上导叶两侧轴段的刚度系数;c3、k3分别为密封件外导叶及泵壳的阻尼系数和刚度系数;kL为导叶密封件中轴段部分的刚度系数。

图2 两级离心泵转子系统动力学模型

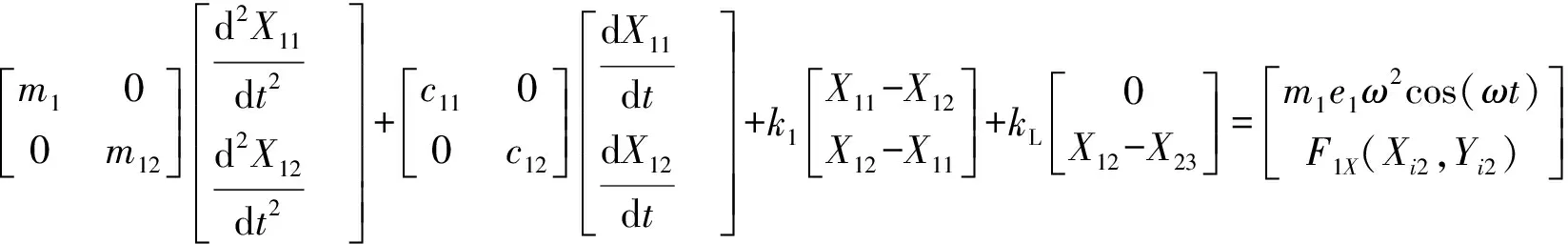

设叶轮i的几何中心Oi及其两侧轴段几何中心Oil、Oir在X方向的位移分别为Xi1、Xi2和Xi3,在Y方向的位移分别为Yi1、Yi2和Yi3。由于Ois在水平方向摆动幅度较小,因此仅考虑其在竖直方向上的位移Yis,第i个密封件作用在X和Y方向上的非线性油膜力分别为FiX、FiY。若在t0时刻前叶轮的偏心距保持不变,则时间t≤t0时系统径向运动微分方程为:

(7)

(8)

(9)

(10)

(11)

式中:ω为旋转角速度,rad/s;g为重力加速度,m/s2。

因此,可以得到:

(12)

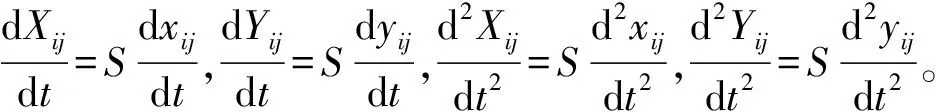

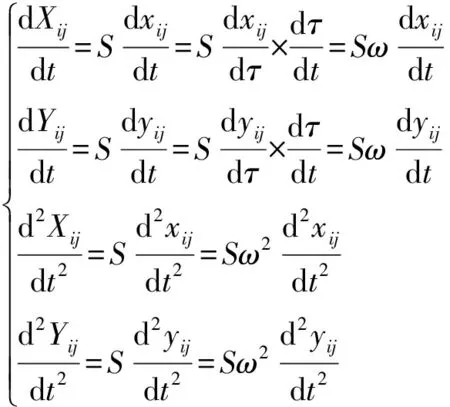

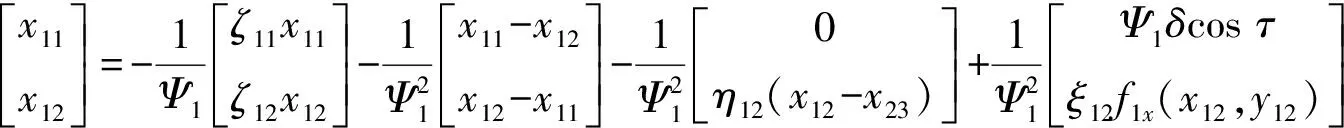

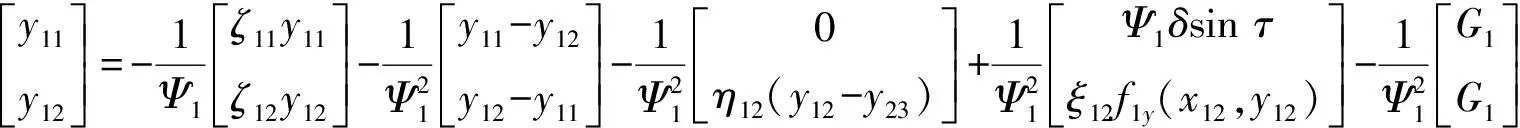

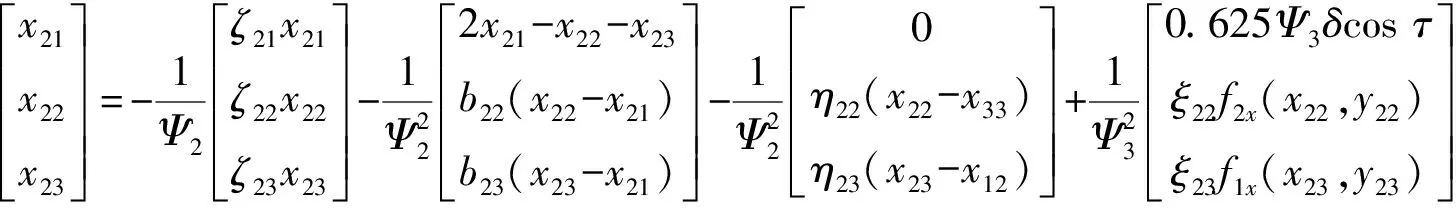

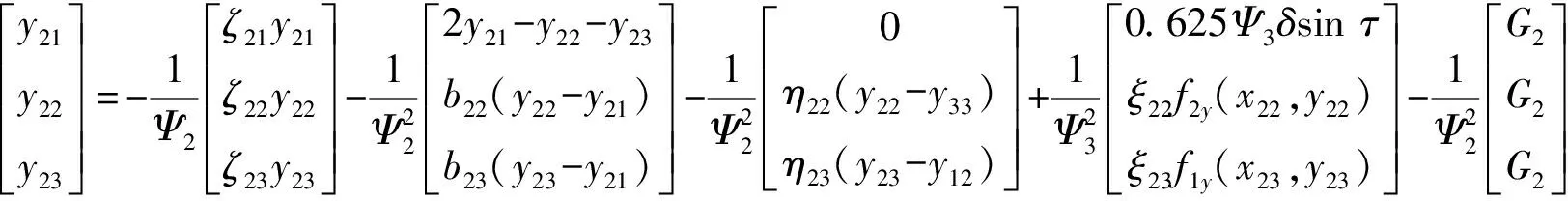

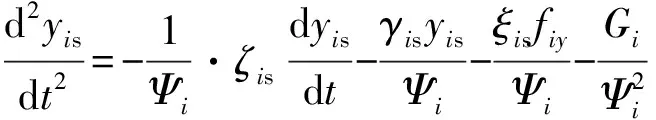

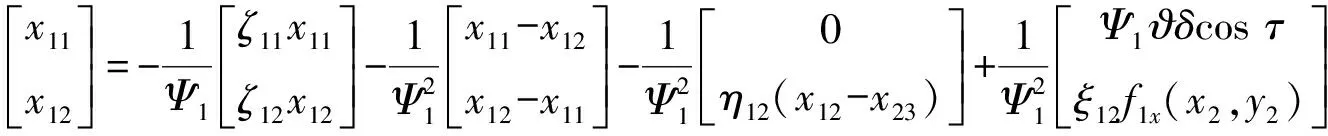

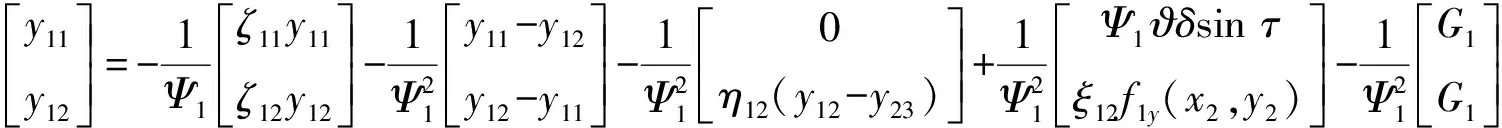

将无量纲变量代入式(7)~式(11),可得:

(13)

(14)

(15)

(16)

(17)

式中:yis为密封件在y方向的无量纲位移。

3 偏心距激励突变后动力学分析方法

3.1 叶轮1偏心距激励突变

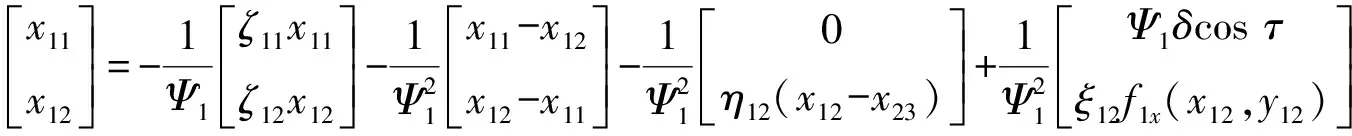

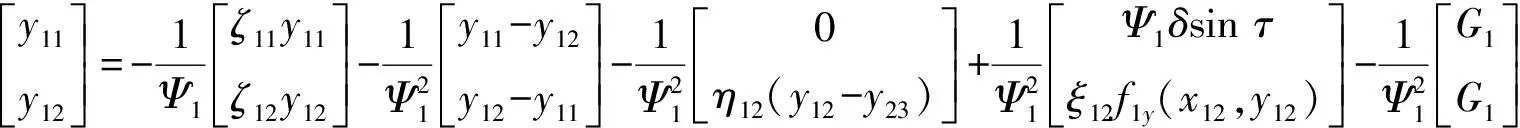

当叶轮1的偏心距激励突变时,叶轮1的无量纲弯曲动力学方程为:

(18)

(19)

式(15)和式(16)中没有与叶轮1直接相关的偏心距激励项,但泵轴刚度将2个叶轮的参数相耦合。因此,叶轮1的偏心距激励突变时泵轴转子系统的稳态动力学方程为由式(16)~式(19)组成的方程组。

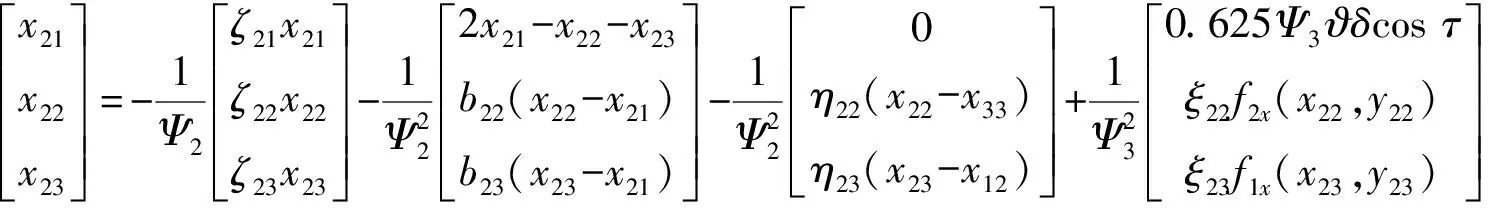

3.2 叶轮2偏心距激励突变

取与叶轮1偏心距激励突变相似的动态过程,叶轮2偏心距激励突变后2级离心泵轴系的弯曲动力学方程为:

(20)

(21)

(22)

(23)

3.3 瞬态过程分析

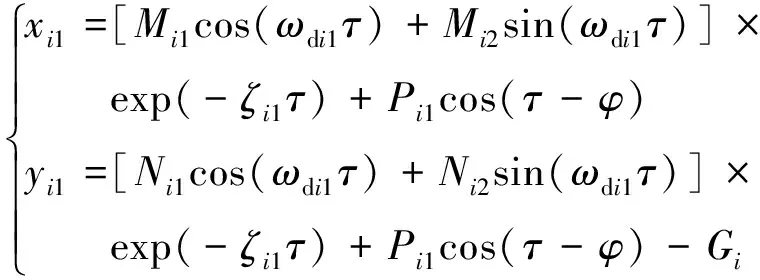

偏心距激励可以突变,但叶轮中心(即轴系的几何中心)不能突变。由式(7)~式(10)可以看出,每个叶轮的弯曲振动均为二阶微分方程,故满足频率响应通解:

(24)

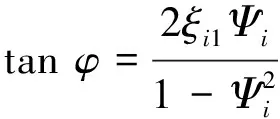

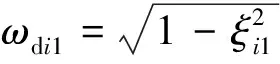

其中,

(25)

(26)

(27)

Mi1=(xi1)0-Pi1cosφ

(28)

(29)

Ni1=(yi1)0-Pi1sinφ+Gi

(30)

Ni2=

(31)

其中,下标0表示当τ=τ0时各物理量对应的值。

3.4 叶轮偏心矩激励突变对泵轴弯曲振动的影响

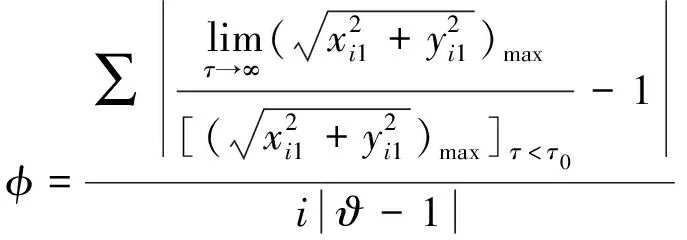

为了对两级离心泵的优化设计和振动故障预测提供参考,需分析偏心距激励突变对两级离心泵弯曲振动的影响。由于改变输入变量的大小会影响输出幅值,因此提出无量纲的偏心距效应系数φ。

(32)

φ的范围为0<φ≤1,φ越大表示突变的偏心距激励对离心泵产生的振动量影响越大,优化设计时需要注意叶轮与泵壳之间的径向间隙,同时该叶轮处产生振动故障的概率较大。

4 结果与讨论

采用所建无量纲动力学模型和偏心距效应系数分别对2个叶轮偏心距激励发生突变时每个叶轮弯曲振动的时域和幅频特征以及轴心位移规律进行仿真。

4.1 叶轮1偏心距激励突变

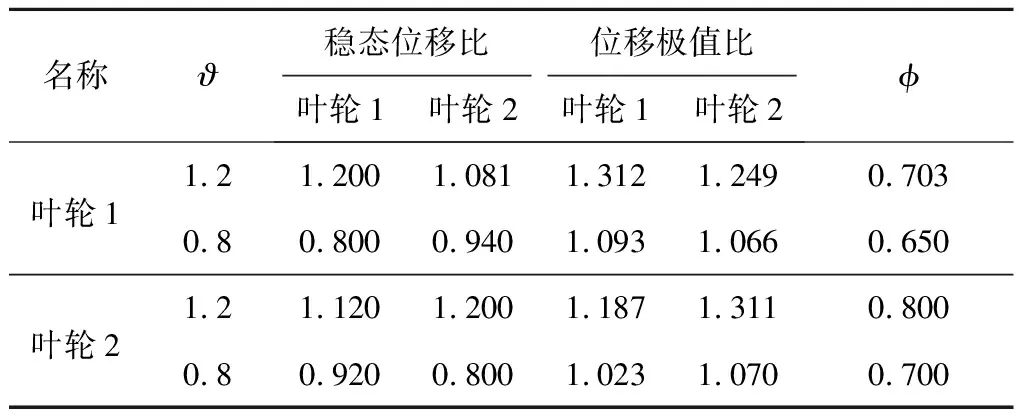

取叶轮及其两侧轴段上的无量纲阻尼系数为0.05,无量纲突变时间为20,在叶轮1的偏心距激励分别突增20%(ϑ=1.2)和突减20%(ϑ=0.8)的情况下对2个叶轮不同方向上的动态特性进行仿真,主要特征参数见表1,其中稳态位移比表示偏心距激励突变后与突变前稳态下位移之比,位移极值比表示偏心距激励突变与突变前位移极值之比。当偏心距激励突增时用位移极值比来表征,当偏心距激励突减时用最大超调量来表征。

表1 主要特征参数

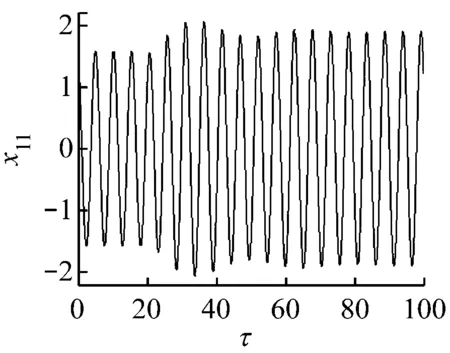

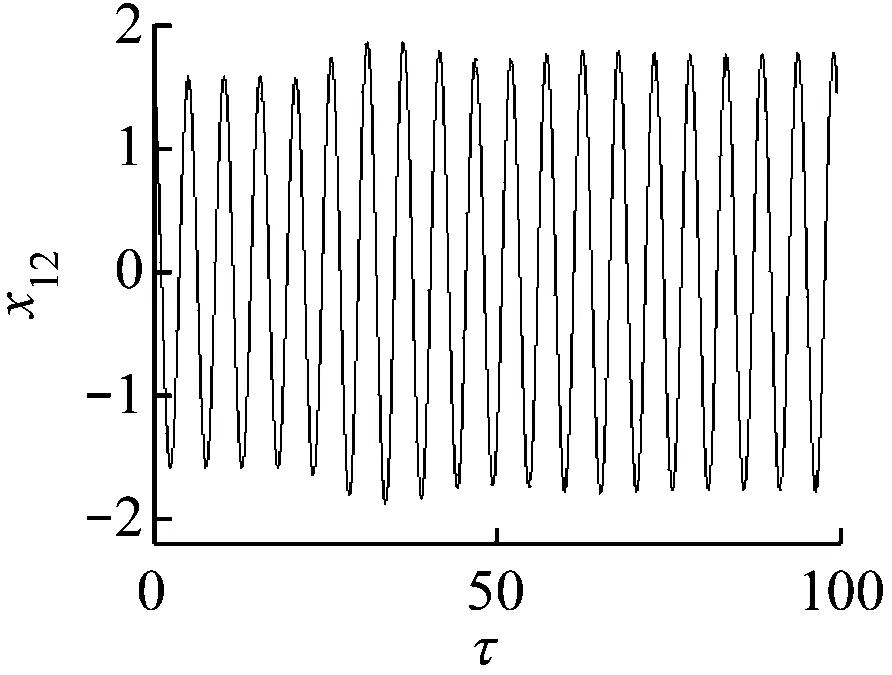

由图3(a)和图3(b)可知,叶轮1在水平方向以轴系的支撑中心为对称点进行往复运动,而竖直方向的运动中心对称点为泵轴转子系统相对静止时叶轮的几何中心。在τ=20之前,叶轮1在水平和竖直方向上均为简谐运动;当τ=20时,叶轮1的偏心距激励突增20%,在2个方向的位移开始增大,但周期和相位没有变化,这与突变前后Ψ1不变的情况一致;但τ=20以后,在2个方向上位移并非一直增大,而是出现相似的振荡趋势。如表1所示,叶轮1的偏心距激励突增20%时,叶轮1的稳态位移比为1.2,位移极值比为1.312。由图3(c)和图3(d)可以看出,2个方向上叶轮1的幅频特征完全相同,这是因为这2个方向的频域信息来自叶轮1同一时间的转动数据,同时也表明突变后竖直方向上的稳态位移是突变前的1.2倍,这与叶轮1的ϑ=1.2情况一致。

(a)水平方向时域图

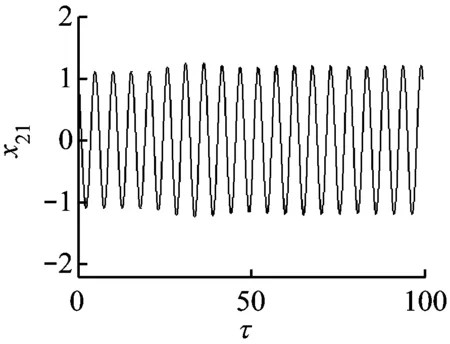

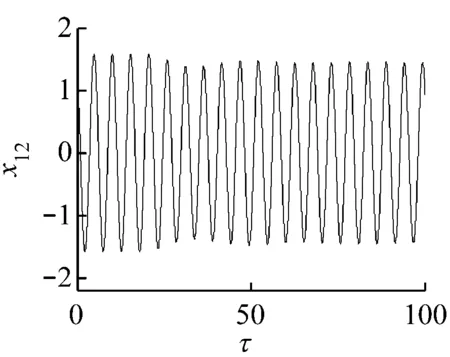

由图4(a)和图4(b)可以看出,叶轮1的偏心距激励突增20%后,叶轮2的位移也开始振荡增大直到达到稳态,其稳态位移比和位移极值比均小于叶轮1。由图4(c)和图4(d)可以看出,叶轮1的偏心距激励突增20%后,叶轮2在2个方向上也具有相同的幅频特征,因此竖直方向上其稳态位移也增大。由于叶轮2偏心距激励突变时幅频特征规律与图3和图4相同,故下文只列出时域图以体现位移的变化。根据图3和图4,可计算出叶轮1的偏心距激励突增20%时偏心距效应系数为0.703。

(a)水平方向时域图

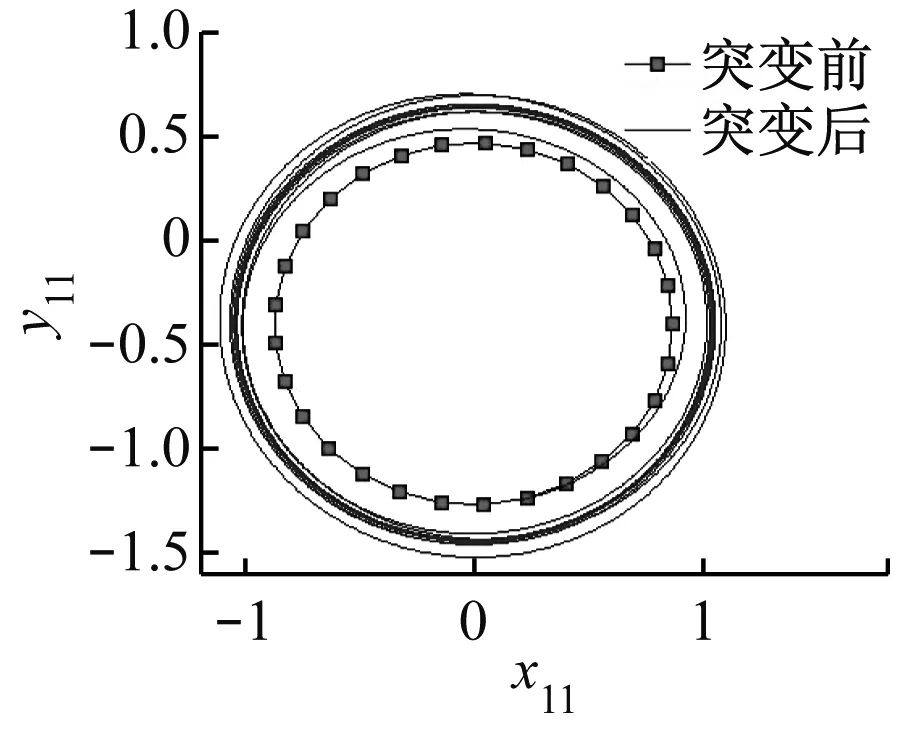

由图5可知,稳态下叶轮几何中心轨迹为椭圆形,这是重力作用影响的结果。在径向力作用下叶轮1偏心距大于叶轮2,故叶轮1几何中心所在椭圆半径大于叶轮2。2个叶轮几何中心轨迹的变化趋势相似:几何中心螺旋式迅速向外扩张,但运动到某最大半径后开始收缩,当收缩至某极小半径,再以较小的径向增量扩张,如此反复变换最终形成稳定的新的几何中心轨迹。位于偏心距激励突变发生位置的叶轮1在径向的位移变化量比叶轮2更大。

(a)叶轮1

由图6(a)和图6(b)可知,τ=20时叶轮1的偏心距激励突减20%,叶轮1在2个方向的位移开始减小,经过多次振荡后达到稳态,其稳态位移比为0.8。当叶轮1偏心距激励突减20%时,叶轮1在τ=49.5时最大超调量为6.4%,而当其偏心距激励突増20%时,叶轮1在τ=33.8时最大超调量为9.3%。可见,与偏心距激励突减相比,偏心距激励突增时整个转子系统的位移增幅更大,过渡时间更短,瞬间振动幅值更大,对转子系统的破坏性更强。由图6(c)和图6(d)可知,叶轮1上偏心距激励的突减对叶轮2的运动影响较弱,2个方向上的稳态位移比均为0.94,最大超调量为6.6%,其变化量均小于叶轮1。由图6(e)和图6(f)可知,叶轮1的几何中心迅速以螺旋式向里收缩,但收缩到某最小半径后又以较小的径向增量向外扩张,到达某最大半径,再以更小的径向减量进行收缩,如此反复变换最终形成稳定的新的几何中心轨迹。叶轮2的几何中心运动规律也类似,但其径向变化已经不明显。根据图6计算出叶轮1偏心距激励突减时偏心距效应系数为0.65。可见,偏心距激励突增比偏心距激励突减对整个系统的影响更大。

(a)叶轮1水平方向时域图

4.2 叶轮2偏心距激励突变

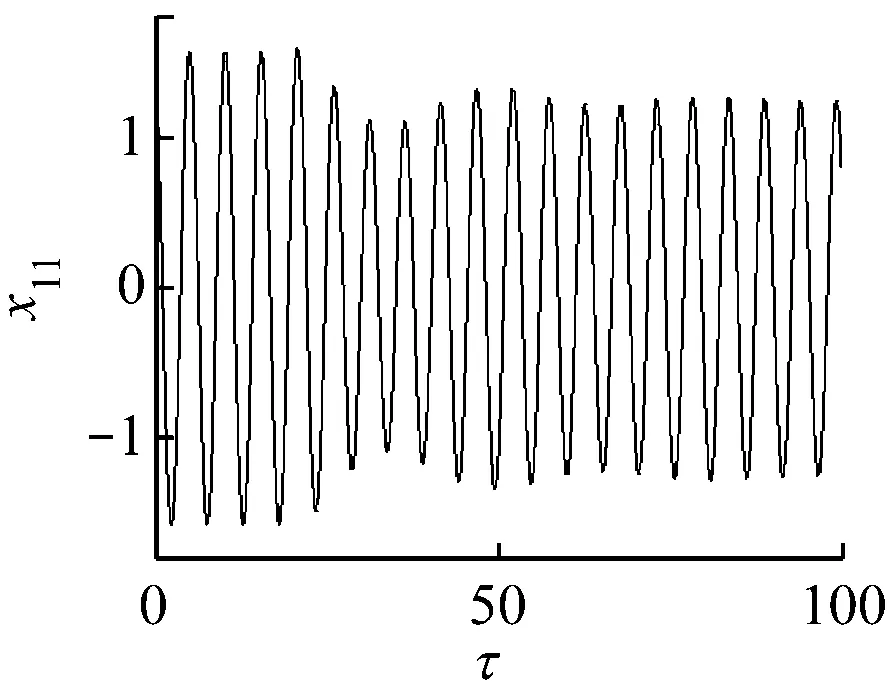

取叶轮2的仿真参数与叶轮1相同,结果见图7、图8和表1。由图7(a)和图7(b)可知,在τ=20、叶轮2偏心距激励突增的情况下,叶轮1几何中心在2个方向的位移均增大,但较叶轮1偏心距激励突增时其位移要小,但比叶轮2的位移要大。如表1所示,叶轮2偏心距激励突增时叶轮1的稳态位移比为1.12,表明叶轮1偏心距激励突增对叶轮2的影响要小于叶轮2偏心距激励突增对叶轮1的影响。由表1可知,叶轮2偏心距激励突增时,叶轮2在2个方向上的稳态位移比均为1.20,这既与叶轮2上偏心距激励突增倍数一样,也与图3中叶轮1在2个方向上稳态位移增大倍数一致。叶轮2的偏心距激励突增后,叶轮2的位移极值比为1.311,大于叶轮1的位移极值比。虽然叶轮1偏心距激励突增20%时叶轮1几何中心稳态位移增大倍数与叶轮2偏心距激励突增20%时叶轮2几何中心稳态位移增大倍数均为1.2,但由于突变前叶轮2的稳态偏心距小于叶轮1,故图7(c)和图7(d)中叶轮2几何中心位移的绝对增量小于图3中叶轮1几何中心位移的绝对增量。由图7(e)和图7(f)可知,叶轮1和叶轮2几何中心轨迹均有明显变化,在水平方向上叶轮1和叶轮2几何中心的最大位移变化量分别为0.152和0.172,说明叶轮2的最大位移变化量较大。根据图7计算出叶轮2偏心距激励突増时偏心距效应系数为0.8。

(a)叶轮1水平方向时域图

(a)叶轮1水平方向时域图

由图8(a)和图8(b)可知,叶轮2偏心距激励突减时叶轮1在2个方向的位移均减小,稳态位移比均为0.92,在τ=49.5时最大超调量为7%。由表1可以看出,叶轮2偏心距激励突变对叶轮1的影响大于叶轮1偏心距激励突变对叶轮2的影响。由图8可以计算出叶轮2偏心距激励突减时2个方向上叶轮2的稳态位移比均为0.8,偏心距效应系数为0.7。综上,与叶轮1偏心距激励突变相比,叶轮2偏心距激励突变对离心泵的影响更大;与偏心距激励突减相比,偏心距激励突增对离心泵的影响更大。比较图5~图8中几何中心轨迹可以看出,被直接激励的叶轮的几何中心轨迹位移变化量大于间接受到影响的叶轮。

5 结 论

(1)提出了无量纲的偏心距效应系数,该参数可以简便快速地比较和判别多级离心泵中不同叶轮偏心距激励突变对整个离心泵转子系统振动的影响。

(2)对于悬臂式两级离心泵,叶轮2偏心距激励突变对整个离心泵的影响大于叶轮1偏心距激励突变;叶轮2偏心距激励突变对叶轮1的影响大于叶轮1偏心距激励突变对叶轮2的影响;相比偏心距激励突减,任一叶轮上偏心距激励突增时转子系统的超调量更大、对系统破坏性更强。