宁夏夏季肉牛舍生物发酵床的应用效果

2021-06-19高云航张霞霞任方杰刘继军赵建峰

汤 漫,高云航,张霞霞,郝 薇,任方杰,刘继军*,赵建峰

(1.中国农业大学动物科学技术学院,北京 100193;2.吉林农业大学动物科学技术学院,吉林长春 130118;3.宁夏盐池县巨峰农业开发有限公司,宁夏吴忠 751500)

随着国民生活质量水平的提升,畜禽肉蛋奶产品的需求量迅猛增加,大规模畜禽养殖发展迅速,同时也有大量的废弃物产出。畜牧养殖业未经处理的粪污废弃物在还田过程中易造成氨、磷、铜、锌和抗生素积累,导致土壤环境变得恶劣,且堆放过程中氨、硫化氢等臭气挥发,污染大气环境,严重危害家畜、人体健康[1]。

目前的畜禽养殖场粪污处理技术以肥料化为主[2]。中小规模养殖场常用还田、条垛式堆肥技术,但存在收集率低、效果差、易造成二次污染等问题。生物发酵床作为一种在畜舍内便能进行粪便降解的养殖技术,通过功能菌分解利用粪尿中的氮素合成菌体蛋白,从而减少含氮化合物的分解,降低氨气、硫化氢等有害气体的产生和挥发,达到有效改善畜舍空气环境、保障畜禽健康的作用。除提升动物福利和生产性能外,发酵床养殖还可减少工作人员的劳动强度、节省管理运行成本并有效缓解养殖场粪污排放给周围环境带来的污染问题。但在推广和实际应用过程中,生物发酵床养殖仍存在前期投入高、相关使用指导缺乏数据支持、夏季畜舍内温度高、冬季湿度高等缺点[3-5]。

为进一步研究节能环保型圈舍和饲养模式,合理利用家畜粪尿生物处理工艺,改善解决宁夏畜牧业生产成本高、效益低、竞争力弱等问题,中国农业大学动物科学技术学院与宁夏农林科学院联合开展了“草畜高效转化技术体系研究与示范”课题项目。本试验选取宁夏地区肉牛舍不同使用时间的发酵床,测定其不同区域、不同深度垫料的重要理化指标,结合环境因素分析生物发酵床垫料对肉牛热应激的影响,探讨生物发酵床的实际应用效果;根据堆肥所需最佳碳氮比计算发酵床适宜养殖密度并预估养殖投入成本,以期为生产中更好地应用和推广发酵床养牛模式提供参考性建议。

1 材料与方法

1.1 试验地点 试验地点为宁夏盐池巨峰农业肉牛养殖场。试验时间为2018 年8 月6 日—2018 年8 月20 日。试验牛舍为半开放舍,建筑长轴为东西向,窗户为南北朝向,长100 m,跨度15 m,双列式布置,中间为饲喂通道。饲喂通道两端设有3.3 m×4.5 m 卷帘门,南北纵墙均设有1.95 m×2.05 m 通向室外运动场的侧门。南北侧纵墙设有32 扇1.9 m×1.5 m 的双层玻璃塑钢推拉窗,窗户下沿距离舍内地面1.5 m。夏季试验期间,舍内窗户及门均敞开。

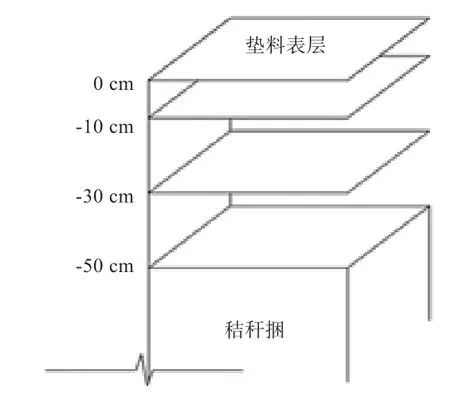

发酵床铺设在牛舍南北两侧,宽度为5 m,模式为地下式:垫料厚约50 cm,垫料成分为60% 锯末加40%稻壳;垫料下铺有约80 cm 的玉米秸秆捆。发酵床大约每周翻床1 次。为便于区分2 组发酵床简称T1、T2。T1 组:舍南侧发酵床垫料,使用1 年,饲养带犊黑安格斯母牛37 头。T2 组:舍北侧发酵床垫料,使用4 个月,饲养6~8 月龄黑安格斯牛61 头。2 组发酵床的位置分布如图1 所示。

1.2 垫料样本采集 采样点为发酵床上均分的4 个点,如图1 方形点位a、b、c、d(A、B、C、D)所示。T1发酵床垫料每2 天取样1 次(8 月8—10 日为垫料混合样品,8 月12—20 日发酵床3 个高度均取样,分为高、中、低3 个样品)。T2 发酵床垫料每天取样1 次(8 月6—10 日为垫料混合样品,8 月11—20 日发酵床3 个高度均取样,分为高、中、低3 个样品)。高:-10 cm;中:-30 cm;低:-50 cm,采样点深度如图2 所示。

图1 环境指标、垫料温度测定点与采样点平面布置图

图2 采样深度示意图

1.3 指标测定方法

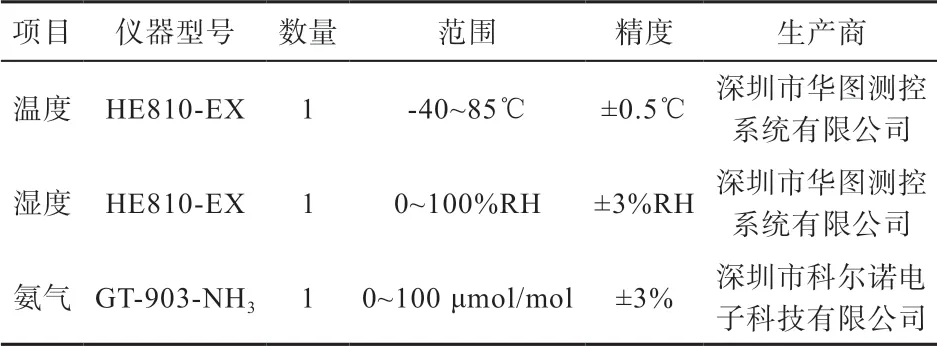

1.3.1 环境指标测定 舍内测定点为发酵床上均分的两点,如图1 圆形点位e、f(E、F)所示,手持温湿度记录仪与氨气测定仪的测定高度为牛体高度,约1.4 m。试验期间每天08:00 与14:00 各测1 次,同时使用相同的仪器测定舍外环境的温度、湿度与氨气浓度。测定使用的仪器见表1。

表1 试验器材

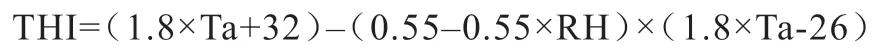

为综合评价牛舍的热环境情况,将测定所得的温湿度数据代入下式计算温湿指数(THI):

式中,Ta 为干球温度(℃);RH 为相对湿度(%)。

根据国外学者研究总结,当THI<74 时表示热环境处于正常范围;74 ≤THI<78 时牛群可能已经有轻微的热应激出现;78 ≤THI<84 有较强的热应激;而当THI达到84 以上时肉牛处于强烈的热应激,若不及时改善环境将造成巨大的经济损失[6]。

1.3.2 发酵床温度测定 试验过程中,将发酵床分为靠近饲喂走道的采食区以及靠近窗户、水槽的休息区。发酵床温度测定位点与频率均与采样一致,测定时间点为09:00 与15:00。依据相关文献试验结果,表层垫料温度受环境影响显著[7],且在监测期间底层温度均高于中表层温度,认为底层垫料是核心的发酵层。本试验使用温度计测量垫料底部40~50 cm 的核心发酵区域温度,使用仪器为JWB/C 型热电偶温度传感器。

1.3.3 样品测定 采集的样品放置于0℃左右的冰箱中,采用凯氏定氮法测定氮。采用重铬酸钾外浴加热法测定有机质。采用奈氏比色法测定铵态氮。采用氯化钾浸提紫外分光光度法测定硝态氮。采用钒钼酸铵比色法测定全磷含量。

1.4 发酵床养殖工艺及成本参数 发酵床厚度、成分含量及养殖管理如垫料和菌剂的添补量、频率等参数值均取自试验牛场的发酵床养殖技术实施方案,该方案为实际建造与应用的主要参照依据。

1.5 统计分析 用Excel 2016 进行数据整理和作图,利用SPSS 25.0 统计软件对试验数据进行方差分析,试验所得的数据结果以平均值± 标准差的形式进行表示。以P<0.05 表示显著差异,P<0.01 表示极显著差异,P>0.05 代表差异不显著。

2 结果

2.1 环境指标

2.1.1 舍内外温热指标 如表2 所示,2 组发酵床上测定的温度、相对湿度及THI 在08:00 时与舍外环境相比均没有显著差异。在14:00 时,T1 发酵床温度显著低于舍外温度,相对湿度显著高于舍外,T2 发酵床温湿度指标与舍外无差异,各组THI 无显著性差异。无论是舍内的发酵床还是舍外,THI 在午后均大于74,表明肉牛正处于热应激气候条件下。

表2 牛舍温热环境

2.1.2 舍内有害气体氨气浓度 计算试验期间氨气浓度值的平均值,T1 发酵床氨气含量为0.72 mg/m3;T2 发酵床氨气含量为0.38 mg/m3,2 组发酵床氨气含量均在20 mg/m3以下,符合卫生学标准。

2.2 发酵床理化指标

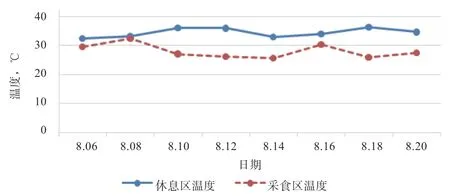

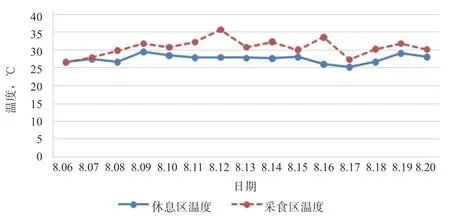

2.2.1 发酵床垫料温度 根据表3 可知,T1 发酵床休息区垫料温度极显著高于采食区,而T2 发酵床休息区垫料温度极显著低于采食区;2 组发酵床采食区垫料温度的波动范围均显著大于休息区。

表3 发酵床不同区域垫料温度 ℃

T1 发酵床采食区温度在测定期间均低于休息区温度,且数值波动较大(图3)。T2 发酵床采食区温度除第1 天外均高于休息区温度,且波动更明显(图4)。在8 月14 日—8 月16 日T1 发酵床采食区温度暂时有明显的提升。

图3 T1 发酵床不同区域垫料温度

图4 T2 发酵床不同区域垫料温度

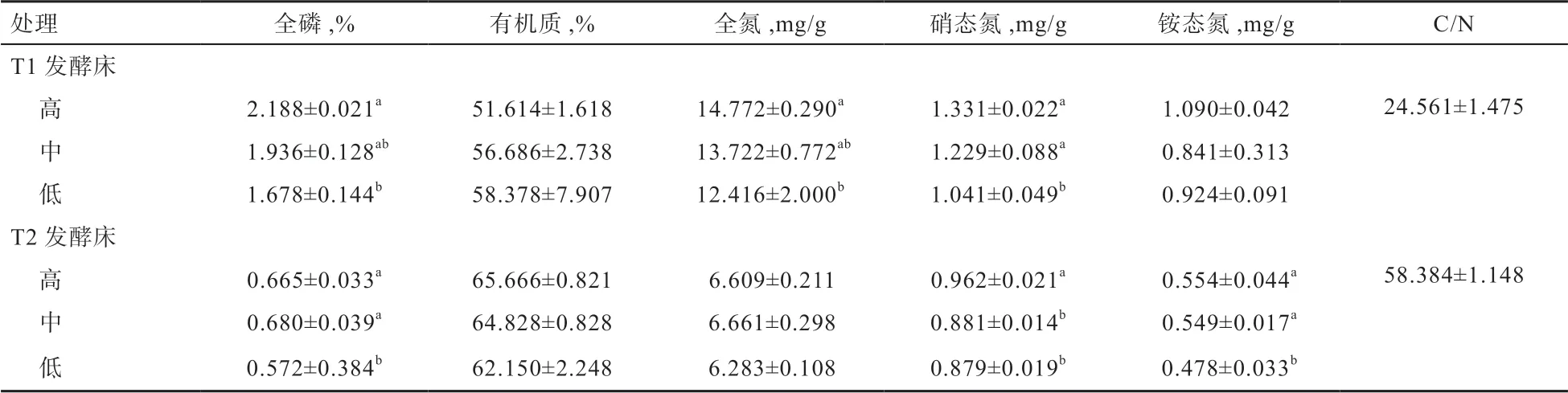

2.2.2 不同深度垫料成分含量 由表4 可知,T1 发酵床高层磷含量显著高于底层,中层与底层无显著性差异;T2 发酵床高层与中层的磷含量均显著高于底层。2 组垫料不同深度的有机质含量没有显著性差异。T1 发酵床高层的全氮含量显著高于底层,高层和中层的硝态氮含量显著高于底层,各层的铵态氮含量没有显著差异;T2发酵床全氮含量在各深度不存在显著性差异,高层的硝态氮含量显著高于中层与底层,高层与中部的铵态氮含量显著高于底层。

表4 发酵床垫料测定结果

同时根据LY-T 1237-1999 森林土壤有机质的测定及碳氮比的计算方法,通过有机质含量与全氮含量计算得到C/N 比值,与常规建议的最佳碳氮比25 相比,T1 发酵床较为接近但偏低,T2 发酵床比值显著大于最佳值。

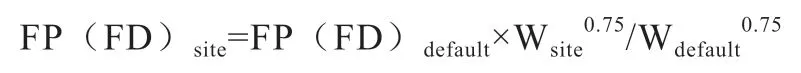

2.3 发酵床养殖工艺参数计算 根据畜禽养殖业产污系数与排污系数手册计算本牛舍适宜的饲养密度,计算基本思路是在确定垫料成分的前提下计算其碳氮含量,并按不同养殖阶段预估每头牛的产污量及其碳氮含量,最后以3 年达到腐熟标准C/N 比值25 为基准得出最大的饲养头数从而确定较为适宜的饲养密度。以体重为基础的折算公式:

其中,FP(FD)site为折算后的产污系数,FP(FD)default为手册系数表中查出的产污系数,Wsite为动物实际体重(kg),Wdefault为手册给出的参考体重(kg)。

查阅手册可知,西北地区431 kg 育肥肉牛产粪便量12.10 kg/(头.d),尿液量8.32 L/(头.d)。6~8 月龄育成牛体重在200 kg,经计算产粪便量为6.80 kg/(头.d),尿液量为4.68 L/(头.d),牛尿液比重约为1.04,计算得尿液量为4.87 kg/(头.d)。3 年1 头育成牛累计产粪总量约为7.5 t,排尿总量约为5.4 t。粪便中含有机碳42.12%[w(有机碳)=0.512 9 w(有机质)–2.3377,R2=0.925 5],含氮1.61%,尿液中含氮0.85%。

查阅文献得到锯末堆积密度[8]为290 kg/m3,稻壳堆积密度[9]为358 kg/m3。锯末:稻壳以6:4 的比例,0.5 m 厚度计算。500 m2的发酵床垫料上初始添加锯末43.5 t,后续每年补添30%,共约82.6 t;初始添加稻壳35.8 t,后续补增32.2 t,总和约68.0 t。锯末含碳量49.2%,含氮量0.1%;稻壳含碳量41.6%,含氮量0.64%。

以C/N 比例25 计算头数为56 头,为保证长期的运营,每头6~8 月龄育成牛最佳占地面积约8~9 m2。

用相同方法计算可知,500 kg 以上青年牛、成母牛3 年排粪总量14.8 t,排尿10.6 t,以C/N 比例25 计算头数为28 头,成母牛占地面积17~18 m2/头。

2.4 投入成本估算 目前牛舍发酵床实际生产中一般铺设厚度为50~90 cm 的垫料[10]。以本牛场建筑参数为基础分析预估投入成本。

牛场设有4 栋15 m×100 m 双列式牛舍,饲喂过道宽5 m,发酵床铺设面积约为4 000 m2,厚度为0.5 m。计算铺设发酵床垫料所需锯末348.0 t(4 000 m2×0.5 m×0.6×290 kg/m3),稻 壳286.4 t(4 000 m2×0.5 m×0.4×358 kg/m3)。

不同地区垫料材料采购价格不同,锯末单价为500元/t,宁夏地区稻壳单价约为400 元/t。则前期垫料采购需约28.9 万元。发酵菌购买成本:4 000 m2÷15 m2×330 元/包=8.8 万元。其他成本:机械搅拌费用+电费+人工费用+运费+铺床等约为1.5 万元。

后期维护成本预估,补充垫料:30%×(348 t×500 元/t+286.4 t×400 元/t)×3 年=26.0 万元。补充发酵菌:4 000 m2÷15 m2×330 元/包×2 年=17.6 万元。其他成本:机械搅拌费用+电费+人工费用+运费+铺床等约为2.0 万元。

总成本预估为85 万元,即以60% 锯末与40%稻壳组成的0.5 m 厚发酵床使用3 年,成本投入约为212.5 元/m2。

3 讨 论

3.1 舍内外温热环境 宁夏属西北海拔较高地区,夏季平均气温为20.7℃,气温相对南方地区更为凉爽且湿度较低[11],这一自然环境优势可适当缓解应用发酵床导致的高温高湿问题。本试验中,T1 发酵床组14:00 时的温度显著低于舍外,表明宁夏地区采用半开放舍在夏季可达到有效隔热的作用,且发酵床的使用并未致使舍内温度高于舍外。除温度外,湿度对肉牛的影响不容忽视,肉牛适宜湿度为55%~80%[12],宁夏地区早晨湿度偏高但测定均值处于80%以下,对肉牛产生的不利影响较小。

发酵床舍内外THI 在上、下午时间点均无显著差异性,但试验期间观察发现午后肉牛更倾向于躺卧在舍外运动场的遮阳网下,分析认为发酵床内部温度偏高,不利于牛只的躺卧休息,因此牛群选择躺卧于舍外阴影遮阳区。发酵床的产热在冬季可维持舍内温度,但在夏季极其不利于肉牛的生长育肥。本试验畜舍为半开放式,外带运动场,为肉牛在舍内环境不适宜的情况下提供了其他选择,一定程度上可以缓解肉牛的热应激现象。

3.2 氨气浓度 饲养环境条件是影响动物福利和生产性能的重要因素,畜舍中最易产生的有害气体是氨气,氨气可引起畜禽眼结膜炎、呼吸道炎症,长期作用甚至可导致慢性氨中毒[13]。大量试验表明,生物发酵床的使用可显著降低畜舍内的氨气浓度含量,垫料微生物的分解作用消纳排泄物中的含氮物质,有效改善了畜舍的空气环境[14]。本试验中2 组发酵床上氨气含量均极低,T1 发酵床上虽然所容纳的牛只头数较少,但氨气浓度高于T2 发酵床,分析认为这是由于T1 发酵床使用时间较长且带犊母牛的体重较育成牛更大排污量更高,发酵床有明显的板结现象,致使排泄物无法有效渗透并被微生物分解。由此可见,垫料的通透性极为重要,垫料吸收能力越强氨排放量越少。考虑到夏季舍内窗户与门均为敞开状态,通风量大,到冬季为保持舍内温度会相应减少通风,此时对氨气的控制将会变得尤为重要。

3.3 发酵床垫料温度 垫料温度可反映功能菌的代谢活动水平,是重要的指标之一[10],温度达到30~40℃表明功能菌发酵活动正常[15]。本试验中,T1 发酵床休息区温度均值符合标准,但采食区显著低于休息区,这与王浠等[16]猪舍发酵床垫料的温度分布特征一致。分析认为采食区为踩踏集中区,有非常严重的结块现象,取样难度也明显大于其他区域;同时牛群在饲喂时间点由舍内休息区或运动场躺卧休息状态起身站立于采食区,在此过程中通常伴随着较高的排泄频率,垫料可溶性盐含量和湿度高,微生物活性较低,无法及时降解排泄物。因此,为防止垫料功能性降低,应在日常管理中对粪尿集中区域进行及时的翻动疏粪。

与T1 发酵床相反,T2 发酵床采食区的平均温度显著高于休息区,但波动范围接近室温,可见其发酵效果一般。结合实地观察分析认为,育成牛排泄物较成年牛更少,同时由于夏季炎热,牛群大部分时间位于舍外,发酵床使用时间短,其内所含排泄物含量低。牛群的粪尿是发酵床的湿度主要来源,新发酵床的垫料更加干燥,除粪尿集中区域有一定的发酵作用外,其他区域的微生物并不活跃。

结合建筑南北朝向分析,不同功能区域垫料温度不同可能与太阳辐射有一定的联系。在建筑物太阳辐射得热以及围护结构散热双重影响下,同一建筑物中南向温度高于北向[17],这可能也是导致温度差异的因素之一。T1 发酵床在8 月14 日—8 月16 日采食区温度有明显的提升趋势,可能与15 日的发酵床垫料进行翻耙有关。翻床不仅能提高垫料内部氧气含量使其变得更加松软,而且可以促进粪污与垫料的均匀混合,提高发酵性能。发酵床温度明显提升表明了通透性管理的重要性。

3.4 不同深度垫料成分含量 磷含量通常被用来判断粪尿的分布情况并进一步分析垫料的通透性。本试验中,T1 发酵床高层全磷含量显著高于底层,本试验结果与刘宇锋等[7]试验结果中层垫料全磷含量多数高于表层含量不同,更能印证前文分析的板结现象带来的不利影响。全氮、硝态氮含量同样呈现高层含量显著大于底层。而在T2 发酵床中,底层垫料全磷的含量偏低但高层与中部的含量接近,且其他各成分的分布均较为均匀。

畜禽粪便中含有大量的氮素,在微生物进行分解的过程中,氮的转化过程包括氨化、硝化、反硝化、挥发(如N2、NH3、N2O)和生物吸收固定等,氮含量关系到臭气、肥效和养分损失等诸多方面,并会最终决定产品的腐熟度[18-19]。一般认铵态氮含量<400 mg/kg 为稳定腐熟的判定指数[20],但由于铵态氮含量随堆体原料变化差异较大,加拿大政府有关堆肥腐熟度的标准中规定,当时,便可认为已达腐熟[21]。本试验中,2 组的铵态氮含量均高于0.4 g/kg,且比值均大于0.5,未达到腐熟阶段,发酵床可继续使用。

当C/N=25:1~ 35:1 时,发酵效率最高;当C/N<20 时,垫料中有机质含量低,微生物繁殖生长受阻,发酵效率较低;当C/N>35 时,垫料消耗较快,有利于垫料升温[22]。本试验中,T1 发酵床垫料C/N 比值为24.561,接近25,但与最佳比值范围相比偏低;T2 发酵床垫料C/N比值为58.384,显著大于35,这主要是因为新发酵床使用时间较短,垫料内的有机碳含量保持较高的水平且排泄物少氮含量相应较低。

3.5 肉牛发酵床饲养密度 本试验中育成牛的养殖密度大约为每头占地8.2 m2,带犊母牛饲养密度约为每头13.5 m2,符合基本的养殖标准且与计算所得的推荐值相近。

规模化肉牛养殖场的日排污量与肉牛的品种、体重、饲料配比、饲养方式等均有紧密的联系[23-24]。经测定发现,每头牛每天产生的牛粪是其体重的5%~6%[25],这一重量是牛日采食量(大约为牛体重的3%)的2 倍(牛粪重超过采食的饲料重是因为粪便中含有水)[26]。鉴于体重与排污量之间的倍数关系,以体重为基准确定饲养密度是较为合理且简易的方式。

为更直观地建立体重与饲养密度之间的关系,以本试验为例:宁夏地区,在使用寿命为3 年、垫料厚度为0.5 m、成分为60%锯末与40%稻壳的发酵床上,肉牛体重与饲养密度之间的关系式为饲养密度(m2/ 头)=体重(kg)0.75/6。

根据垫料成分、厚度及使用年限等参数条件计算合适的饲养密度,不仅能保证发酵床最大限度分解排泄废物而且可避免出现粪污堆积、湿度升高等影响牛群正常生长发育的不利现象。

4 结 论

本试验测定了2 个不同使用时间的发酵床牛舍温热环境、垫料理化指标,结合文献对试验中发酵床的使用情况进行分析评估,主要结论如下:①宁夏地区夏季使用发酵床并未显著提高THI,不会加重牛群的热应激。在通风设施良好的半开放式牛舍,发酵床的使用并不会给肉牛的温热环境带来巨大的影响,且舍内氨气浓度均在卫生标准范围之内。②发酵床不同功能区域的垫料温度有显著性差异。T1 发酵床采食区温度较低与该区域垫料板结有重要关联。而T2 发酵床采食区由于粪尿的集中发酵菌活性较高,该区域温度较休息区更高。③T1 发酵床使用时间为一年多,通过不同深度垫料成分含量的测定显示其并未达到返田标准,可继续使用。发酵床磷、氮主要集中在高层是发酵床渗透性不良的表现。④宁夏地区使用年限为3 年的牛舍发酵床推荐饲养密度为:6~8 月龄犊牛占地面积8~9 m2/头;成母牛占地面积17~18 m2/头。