石墨炉加热控制系统设计

2021-06-18王庆辉李思尧

王庆辉,李思尧

(沈阳化工大学信息工程学院,辽宁 沈阳 110142)

0 引言

经过高速的经济发展,我国的工业化、现代化进程逐渐加快,不可避免地陷入大气污染、水质污染、废物污染等危机中。由于生活污水和工业废水等污染水的肆意排放,大量污染物被排放到江、河、湖、海、塘等水体中,造成水环境恶化。随着对健康的重视程度日益加深,人们越发认识到污染物中元素的危害,尤其是重金属对环境和人体的伤害非常大。所以对金属元素含量分析有需求的场合越来越多,金属元素的分析也越来越受到科研机构的重视。目前,元素检测的主流是以原子吸收为主[1-2]。

随着原子吸收光谱法的提出和商品化仪器的出现,原子吸收光谱法迅速发展,并且在很多领域都得到了广泛应用[3-5]。原子吸收光谱法不仅应用广泛,是优秀的灵敏度检测方法之一,而且在应用过程中,谱线不易受到外界的干扰。在水环境中金属元素检测方面,原子吸收光谱法具有检测限低、准确度高、选择性好、分析速度快等优点[6-8]。

现阶段常用的原子吸收光谱法主要有火焰法、氢化物法和石墨炉法。火焰法是利用点燃气体形成火焰进行原子化。其操作简单、技术体系相对完善、应用范围广。但是火焰的温度不易控制、原子化效率较低、灵敏度低。当检测量少的样品时,该方法的检测效果差。氢化物法是利用还原剂,将待测样品在一定酸性条件下还原成气态氢化物的状态,以实现原子化。其选择性好、干扰少,但是只适用于某些易于形成氢化物的元素[9]。

石墨炉法的原子化器是由石墨材料制成的,通过对石墨端电流加热的方法进行原子化。通常情况下,石墨炉法的升温阶段是利用时间来控制成阶梯型的升温方式。石墨炉的工作特点是大电流、低电压,而且由于原子化时基态原子在吸收区的停留时间比较长,原子化效率可接近100%[10]。与上述两种方法相比,石墨炉法的灵敏度和原子化效率高,一般情况下只应用于检测单个元素。

湖南艾普德公司提出的实验室高温石墨真空炉,所采用的控温模式是30 段程序控温智能比例积分微分(proportional integral differential,PID)调节;株洲华明智能装备有限公司提出的高温石墨化炉则采用经典PID 技术进行控温。采用PID 技术的石墨化炉温度最终控制效果不稳,容易受到外界环境的影响[11]。

1 系统实现

1.1 加热控制系统

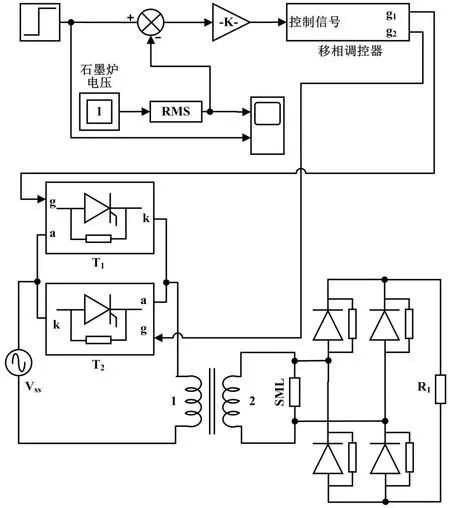

石墨炉加热系统控制框图如图1 所示。

图1 石墨炉加热系统控制框图Fig.1 Control block diagram of graphite furnace heating system

石墨炉的温度取决于施加在石墨炉两端的电压。石墨炉的加热控制系统实际上是石墨炉电压控制系统。在该系统中,利用软件程序的查表法得到相应温度的对应电压值,在上位机的相应引脚输出设定电压。该石墨炉的加热控制系统设计了两种反馈方式,分别是电反馈和光反馈。电反馈的工作原理是采集石墨炉两端的交流电压,将经过整流电路转化成的直流电压作为负反馈输入到减法器。而光反馈的工作原理是利用光敏二极管,根据石墨炉的亮度将其转化为直流电,输入到减法器。在实际加热控制系统电路中,因为同时只能采用一种反馈方式,本文利用反馈选择模块对电压反馈和光反馈进行选择。

将石墨炉的反馈电压通过减法器与设定电压进行比较。移相调控器根据减法器输出的控制电压产生输入给双向可控硅控制极的触发脉冲信号,从而改变双向可控硅的导通角大小。这就可改变变压器的一次侧电压,进而改变变压器供给石墨炉的工作电压以及当前炉内温度。

1.2 反馈选择电路

反馈选择模块电路利用光电耦合器和三个双向开关,根据主控制芯片相应引脚输出的FK_SEL 高低电压对电压反馈和光反馈进行选择。反馈选择模块电路如图2 所示。

图2 反馈选择模块电路图Fig.2 Feedback selection module circuit diagram

当反馈选择为高电平时,三极管导通,光电耦合器U5内部的发光二极管发亮,光电耦合器的3、4 引脚电路导通。此时,开关U7B 的控制端为高电平,开关U7A的控制端为低电平,即选择光反馈方式。当反馈选择为低电平时,三极管截止,光电耦合器内部的发光二极管不发亮,光电耦合器的3、4 引脚电路不导通。此时,开关U7C 和U7B 断开、U7A 闭合,即选择电反馈方式。

光电耦合器的控制信号采用光信号,不受电磁波干扰,并且可以有效地隔离控制信号和数据信号,工作稳定可靠。

1.3 加热控制电路

在本设计的石墨炉加热控制系统中,由运放组成的晶闸管控制电路如图3 所示。

图3 晶闸管控制模块电路图Fig.3 Circuit diagram of thyristor control module

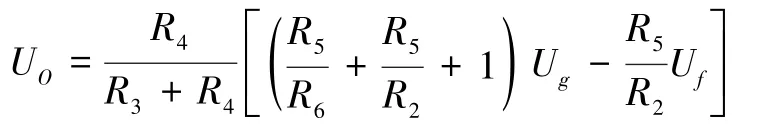

根据运算放大器虚短、虚断的原理,得出:

晶闸管控制模块的输出电压为当前石墨炉的反馈电压和设定电压的定比差值电压。将该电压输入到移相调控器,移相调控器根据该电压产生相应的双向可控硅触发脉冲信号,从而改变可控硅的闭合和导通的角度来改变石墨炉两端电压。

2 结果分析

2.1 仿真

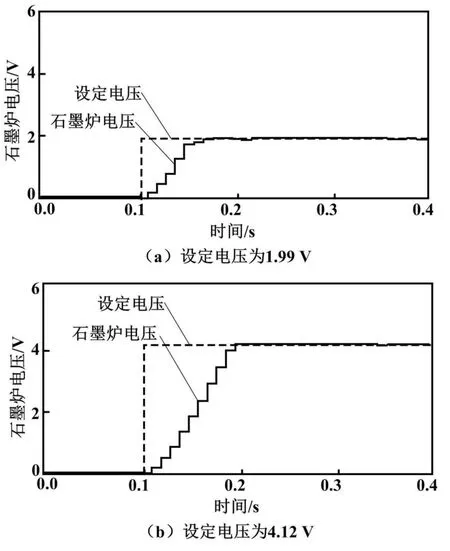

根据实际电路对石墨炉加热控制系统的电反馈控制方式,在MATLAB 环境下的Simulink 中建立仿真模型。Simulink 仿真模型如图4 所示。

图4 Simulink 仿真模型Fig.4 Simulink simulation model

在 Simulink 仿真模型中,设置电源电压 Vss峰值参数为220×sqrt(2)V、频率参数为50 Hz、石墨炉电阻RSML1参数为0.01 Ω、变压器电压范围为0~220 V 转0~9 V,双向可控硅均默认为初始设置。模型中的阶跃信号的输入即为石墨炉加热控制系统的设定电压。

根据查表法,当石墨炉的温度分别为1 000 ℃和2 000 ℃时,石墨端的工作电压分别为1.99 V 和4.12 V。此时,石墨炉加热控制系统的Simulink 仿真波形如图5 所示。仿真图的波形分别是设定值和石墨炉加热控制过程中石墨炉电压值的变化曲线。由仿真结果可知,石墨炉加热控制系统的稳态时间不超过0.1 s,稳态误差不超过0.03 V。

图5 Simulink 仿真波形图Fig.5 Simulink simulation waveforms

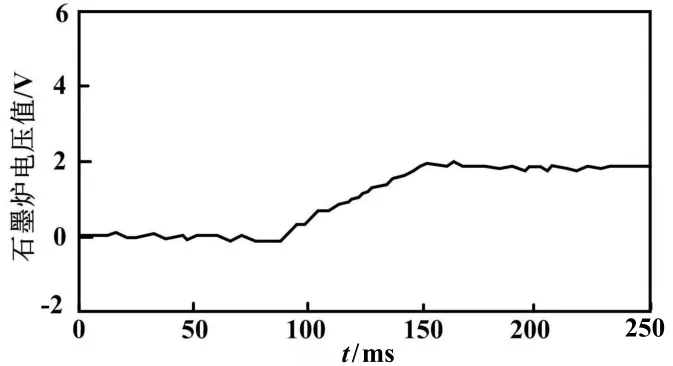

2.2 实际测量

在实际电路中,对石墨炉分别进行1 000 ℃和2 000 ℃的温度控制,根据示波器的波形对控制效果进行结果分析。1 000 ℃和2 000 ℃时,实际电路中石墨炉电压波形分别如图6、图7 所示。

图6 实际电路中石墨炉电压波形图(1 000 ℃)Fig.6 Graphite furnace voltage waveform in actual circuit(1 000 ℃)

图7 实际电路中石墨炉电压波形图(2 000 ℃)Fig.7 Graphite furnace voltage waveform in actual circuit(2 000 ℃)

根据波形可知,在石墨炉加热的实际控制中,稳态时间在0.2 s 以内且电压波动不大。

3 结论

本文设计了一种石墨炉加热控制系统,通过对双向可控硅导通角的控制调整石墨炉的电压,从而改变石墨炉的温度。本设计使用双向可控硅作为电路的调压器件,其优点是可控硅的使用寿命长、不易损坏、响应灵敏。对根据 Simulink 的仿真结果和实际电路的输出波形进行比较可知,本文设计的石墨炉加热控制系统得到了电路实现,且对石墨炉的电压控制迅速、控制效果稳定、性能可靠。