复杂环境下露天石灰石矿山高陡边坡的安全开采

2021-06-18斌3

霍 伟 姜 嵩 李 斌3

(1.山东省济宁市公安局治安警察支队;2.兖州中材建设有限公司)

孙家峁水泥矿山沟谷发育、沟壑纵横,矿体岩层的完整性及物理力学性能较好,节理略发育,岩层产状平缓稳定。矿区开采后,东、西部北端均形成直立陡坎,临边岩体破碎程度较高,岩体呈碎裂状。自然边坡下方设有矿石破碎系统设施、工业厂房、厂区主运输道路。西采区顶部临边与厂区道路水平距离不足50 m,高差达120 m。

矿山东、西2个采区临边区域属于高陡边坡开采,爆破环境复杂,滚石、飞石极易对周围设施造成破坏,矿山总体工程布局见图1。

1 高陡边坡分区安全开采方案

矿区高危边坡具体情况:岩层近水平层状,结理弱发育,临边多为超过60°的陡坡,部分位置为近90°的直立陡坎,少部分为45°左右。由于开采时的爆破震动和自然地形条件受限等因素,施工过程中原有的边坡危石会被松动,存在滚石的安全隐患,严重威胁采区和厂区的安全。

对于这些区域的开采,原则为合理利用机械设备(挖掘机、破碎锤等),适当减少爆破,在达到所需爆破效果的前提下,严格控制爆破参数,控制飞石产生,并对滚石进行防护[1-3]。对矿山环境复杂的高陡边坡区域分为几类典型工况,分别进行施工。

1.1 超过60°高陡边坡

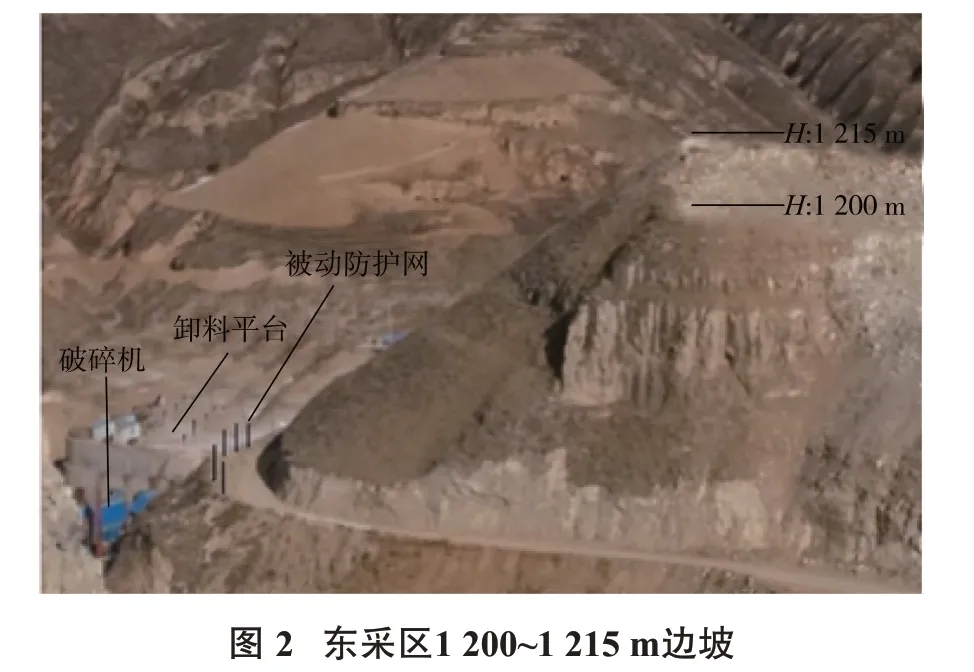

东采区1 200~1 215 m边坡,该区域周边环境复杂,岩层为近水平的层状,结理弱发育,原始临边多为超过60°的陡坡,爆破区域周边50 m内有卸料平台和破碎机设备设施,见图2。

1.1.1 施工方案

针对临近边坡爆破区域,采用机械揭顶和逐孔起爆的技术方案,装药结构以及挖装时的技术要求如下[4-7]。

(1)为了降低爆破振动危害,采取单排爆破逐孔起爆的技术方案。

(2)为了防止爆破滚石以及创造新的钻爆平台,每次爆破后挖掘机对保留区域的顶部进行揭顶处理,降低台段高度,再进行钻孔和爆破工序。爆破后再次揭顶降低高度,如此循环进行,直至开采面到达设计高度。

(3)装药结构视具体情况而定,以不产生飞石、尽量减少或不产生边坡滚石为原则,主要采用间隔装药结构。

1.1.2 爆破参数设计及开挖步骤

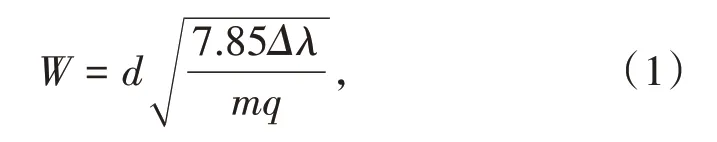

底盘抵抗线计算公式为

式中,d为孔径,取140 mm;λ为装药系数,取0.7~0.8;m为炮孔密集系数,取1.2~1.3;Δ为装药密度,取1.0 t/m3;q为炸药单位消耗量,矿石为中硬岩石,炸药单耗取0.45 kg/m3。

计算得底盘抵抗线W=3.23 m,根据现场情况,取底盘抵抗线W=3.5 m。孔深根据边坡实际情况而定。

根据施工方案进行爆破参数设计和开挖步骤如下。

(1)第一次爆破,孔深为15 m,孔距为5.5 m,前排抵抗线为3.5 m,炮孔布置及装药结构如图3所示。平台爆破完成后针对原始边坡面采用挖掘机进行揭顶处理。

(2)揭顶后,第二次爆破孔深为12.2 m,孔距为5.5 m,抵抗线为3.3 m,炮孔布置及装药结构如图4所示。同样,在第二次平台爆破完成后,针对原始边坡面采用挖掘机进行揭顶处理。

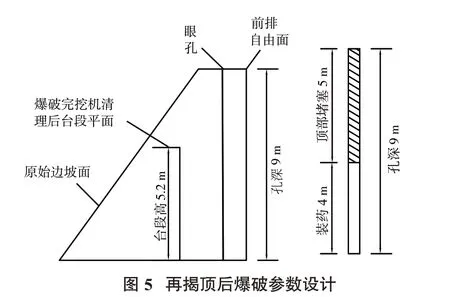

(3)再揭顶后,第三次爆破孔深为9 m,孔距为5 m,抵抗线为3.2 m,炮孔布置及装药结构如图5所示。在第三次平台爆破完成后对原始边坡面采用挖掘机进行揭顶处理。

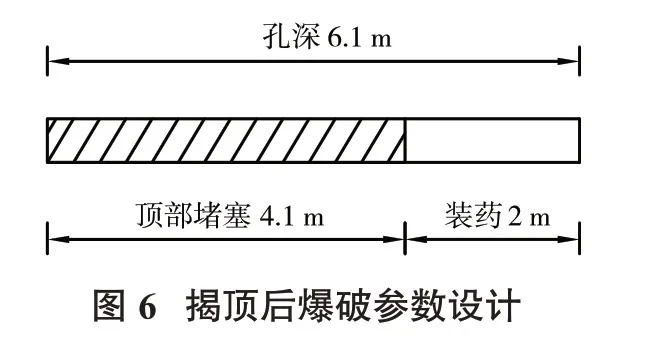

(4)揭顶后,第四次爆破平台高度为5.2 m,孔深为6.1 m,孔距为4.5 m,抵抗线为3.2 m,装药结构如图6所示。

(5)经过4次爆破开挖后,采用挖掘机配合破碎锤处理全部原始边坡。

经过对东采区1 200~1 215 m台段的开采总结,东采区1 170~1 200 m降段时的所有临边开采采取类似参数,特殊条件下作适当调整。

1.2 45°较缓边坡

如图7所示为西采区1 228 m上部剥离区域,该爆破区域的特点主要是原始边坡较缓,边坡50 m内有重要的生产设施煤堆棚。考虑到煤堆棚内的设施和结构(煤堆棚内的布煤机为架空安装,底部只有煤和混凝土支柱),以及此区域原始边坡坡度较缓,对此部分的爆破和挖装进行一次处理。该区域为原始地貌,炮孔装药结构和爆破参数设计要点如下。

(1)此区域采取2排布孔,合理控制前排抵抗线,取3.5 m。

(2)第二排是临近边坡的最终一排布孔,保证爆破时的自由面方向与堆煤棚方向相反。

(3)第二排炮孔的装药结构参数与东采区1 200~1 215 m区域边坡类似,逐步向最终边坡推进,降低台段高度,最终全部开采到1 228 m平台,完成本区域的开采。

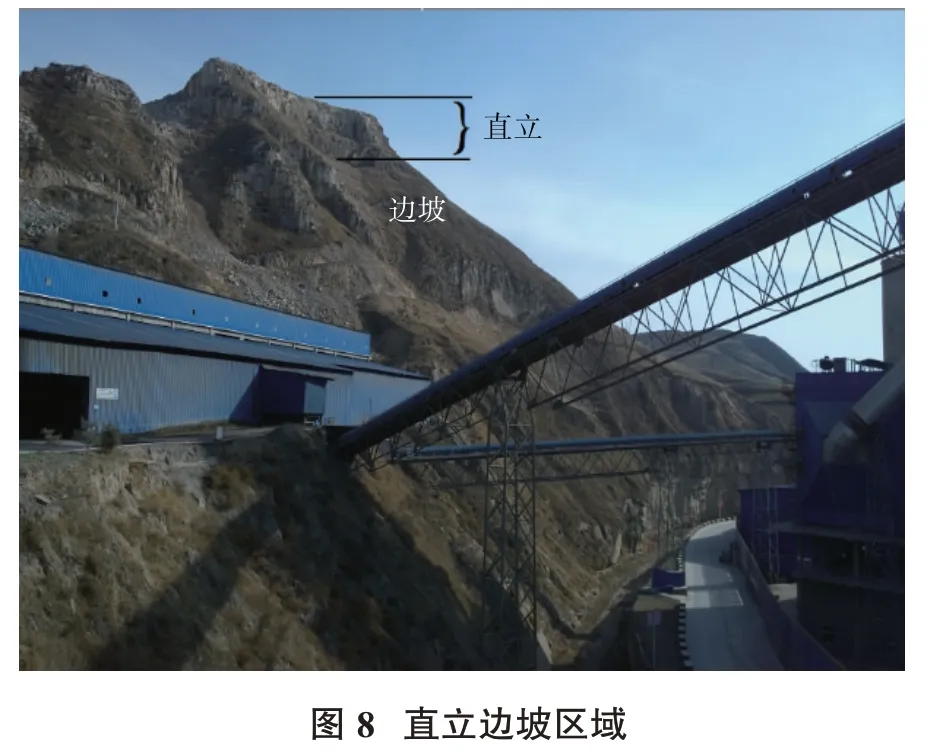

1.3 直立边坡区域

如图8所示为直立边坡区域,坡度近似直立,岩体破碎。为防止爆破飞石对临近厂区的安全影响,此类区域的爆破施工方案采用逐步降低段高爆破,临边区域采用松动爆破,后用挖掘机对松动矿石进行回收,防止安全隐患。

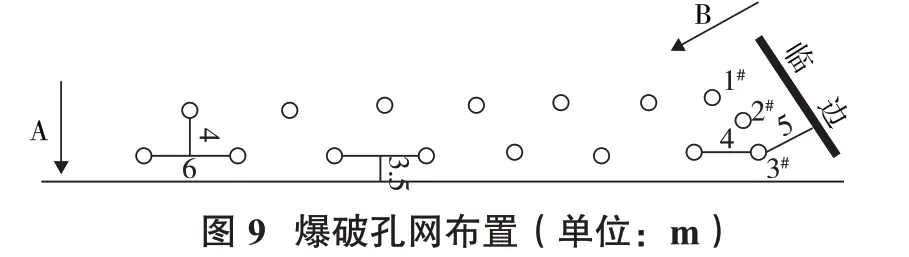

爆破孔网布置如图9所示,1、2、3号孔为靠近临边的3个孔,孔深6.8 m。其余眼孔为正常深度眼孔,孔深6.5 m,所有炮孔孔径均为140 mm,其余各项参数如图中所示。A箭头所示方向为主爆破方向,B箭头所示为1、2、3号孔的爆破方向。

爆破后排险,相关位置(主要是厂区的主运输道路上)安排警戒人员做好警戒,挖掘机沿矿堆行进至合适位置,由专人辅助观察并指挥作业,对临边3个孔所震松的矿石进行回收,防止矿石滚落造成安全隐患。实施上述爆破方案后,临边位置形成一个高约9 m,宽约7 m的小台段,如图10所示。

铲装时在适当位置保留适量矿石,修筑进出该台段顶部的钻机道路,方便进行钻孔、爆破、排险降段,循环进行,直至将此台段开采完毕。

在每一次降段时,因地形条件、岩石结构等因素并不完全相同,所有方案均遵循同一个原则:在达到安全预期的前提下,尽量采取松动爆破,然后利用挖机进行排险降段,直至降到下一平台[8-9]。

2 爆破飞石安全校核

结合工程实践经验,爆破飞石距离可由式(2)计算[9]。

式中,R f为爆破产生个别飞石距离,m;Kτ为与爆破方式、填塞长度、地质和地形条件有关的系数,取1.0~1.5;q为炸药单耗,kg/m3;D为炮孔直径,mm。

计算得到爆破产生个别飞石的距离为94.5 m,以此为依据对破碎站、工业厂房和运输道路等进行飞石的安全防护。

3 施工安全措施

3.1 爆破飞石控制

3.1.1 优化爆破方案

根据爆破要求和自由面情况,结合被爆岩体力学性质和岩层结构特点,合理布置药包,确定合理的装药结构以及严格控制装药量,采用逐孔起爆技术。

在复杂环境的临边开采中,多次采用了分段间隔不耦合装药技术[10-11],既保证了安全,也达到了相对较好的爆破效果。此方法在临边炮孔的爆破中得到了很好的效果,下面对此方法做进一步的详细说明。

图11为临近矿石加工区域的爆区,A点为其中一个眼孔位置,顶部离边坡3.5 m,底盘离边坡4.5 m,孔深6.0 m(A孔前排孔深6.8 m),孔径140 mm,间排距5 m×3 m,排数为3排。采用的装药结构为底部50 cm耦合装药,间隔2 m,顶部30 cm耦合装药。该方法爆破后岩石松动效果良好,不仅有效地控制了爆破飞石,而且边坡落石很少,提高了后续铲装效率。实践证明,分段间隔不耦合装药在此类周边环境复杂的高陡边坡中合理使用,是一种有效的安全开采控制方法。

3.1.2 主动防护

采用竖直孔爆破时,爆区表面采用炮被覆盖措施,单块炮被规格为1.6 m×1.6 m,质量为75 kg(图12),多块炮被用铁丝紧固在一起,形成一整张炮被[10]。

3.2 安全防控措施

在东采区运输道路外侧与卸料平台和破碎设备之间安装SNS被动防护网,钢丝绳直径10 mm,网孔参数为200 mm×200 mm,防护网高度为5 m。

在1 228 m水平上部爆破开采区域与煤堆棚之间设置防护沟,缓冲爆破滚石的冲击,同时在防护沟和煤堆棚之间安装SNS被动防护网,钢丝绳直径10 mm,网孔参数为200 mm×200 mm,防护网高度为5 m。

4 结语

(1)针对各种复杂爆破环境和临边高危区域的安全开采问题,分区分类制定详细的爆破施工工艺和精细化施工方案。

(2)进行了爆破飞石安全校核,结果表明破碎站、工业厂房和运输等需要进行飞石的安全防护。

(3)针对爆破飞石控制和安全防护,选择了逐孔起爆爆破方案、分段间隔不耦合装药措施、钢丝胎炮被主动防护和安装SNS被动防护网。