数控螺旋压力机下顶料装置的故障分析与改进

2021-06-18赵永生李成荣白光明

赵永生,李成荣,白光明,田 忠,张 玮

(内蒙古第一机械集团股份有限公司,内蒙古包头 014032)

0 引言

数控螺旋压力机是内蒙古第一机械集团股份有限公司1989 年从德国SPS 公司引进的大型数控设备,该设备承担着集团公司车辆曲轴的加工生产任务,是集团公司数控设备的关重设备。在设备使用过程中经常出现下顶料杆无动作、控制与反馈线路有断路、位置反馈单元报警,严重影响设备使用及零部件的生产加工,分析数控螺旋压力机下顶料故障产生的主要原因,制定解决改进措施并通过国产化改造,成功地解决了数控螺旋压力机下顶料故障。

1 设备故障状态调查

1.1 数控螺旋压力机下顶料杆故障统计

数控螺旋压力机下顶料杆故障频数和其他故障频数对比柱状图如图1 所示。

图1 压力机下顶料杆故障频数和其他故障频数

1.2 下顶料杆故障频数占总故障频数(图2)

图2 下顶料杆故障频数

从折线图可以算出下顶料杆故障率高达71.39%。

2 原因分析

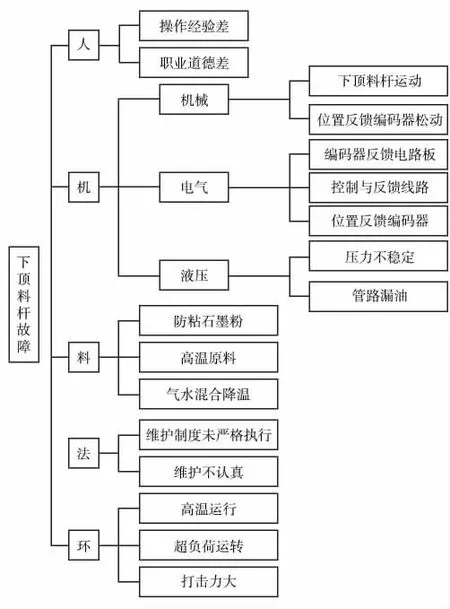

2.1 因果分析树图

引起设备故障的原因较多,分析发生故障的原因并确认关键原因。现场进行检查和测试,绘制出的因果分析树如图3所示。

图3 因果分析树

2.2 要因分析(表1)

表1 要因分析

3 改进措施

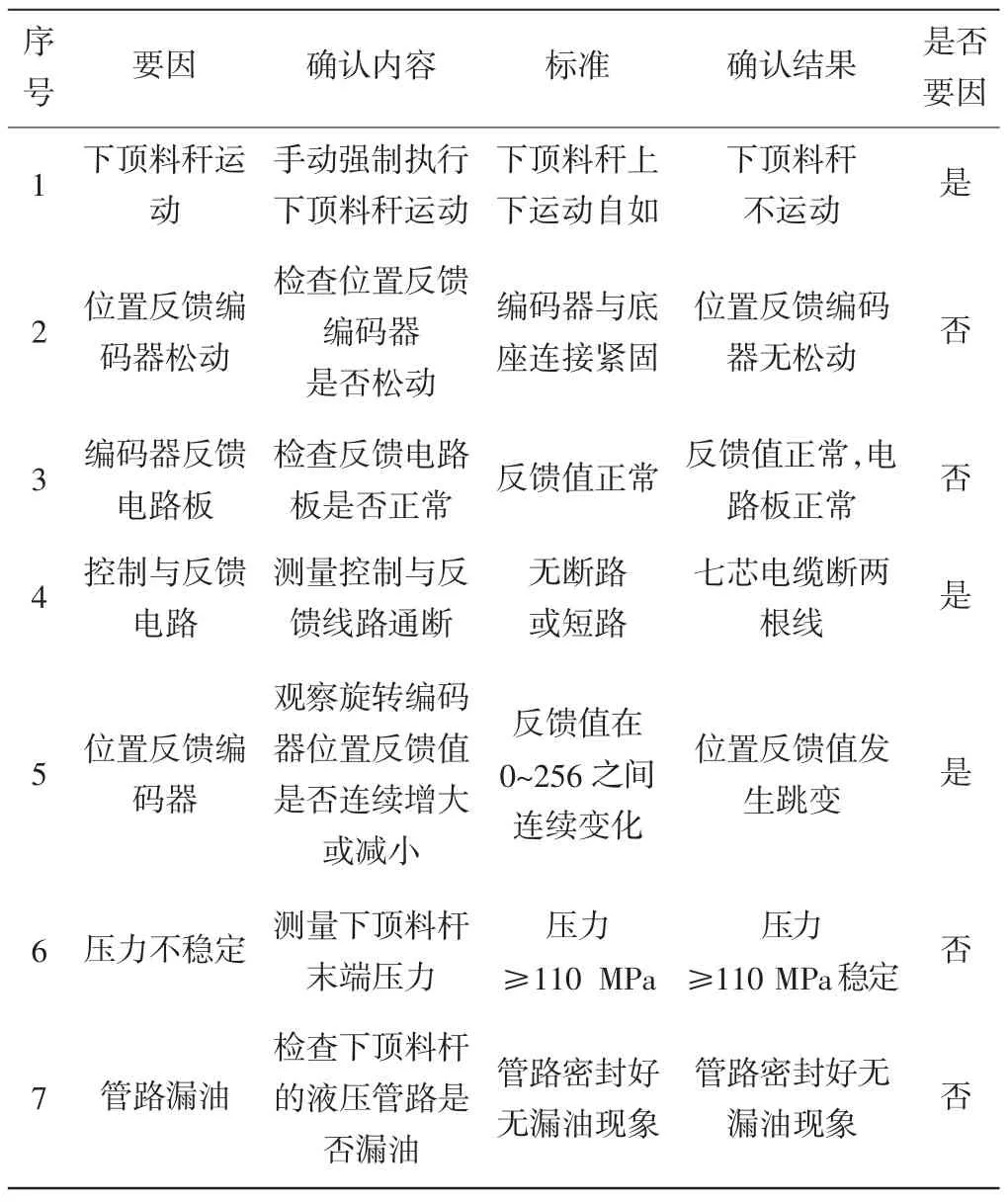

3.1 清理下顶料杆底座内的石墨粉

由于该机床是用石墨粉对原材料进行防粘处理并且用气、水混合物对机床进行降温,因此长期积累的石墨粉冲刷到下顶料杆底座内,致使下顶料杆被石墨粉堵死,不能自由上升或下降,将石墨粉清理干净并对下顶料杆底座侧面增加护罩,以保证石墨粉不再进入下顶料杆底座内,下顶料杆改进前后如图4 所示。

图4 下顶料杆改进前后

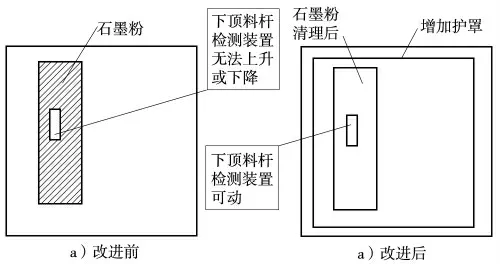

3.2 测量编码器反馈线并重新焊接插头

该机床的下顶料杆位置反馈编码器在机床下顶料杆底座的侧面安装,由于该机床长期用石墨粉对原料进行防粘处理并用气水混合物对机床进行降温,使得编码器长期被水与石墨混合物浸泡,导致编码器反馈线腐蚀断路。测量该反馈线路,确定断路线号,重新将线路与插头进行焊接如图5 所示。

图5 编码器插头接线图

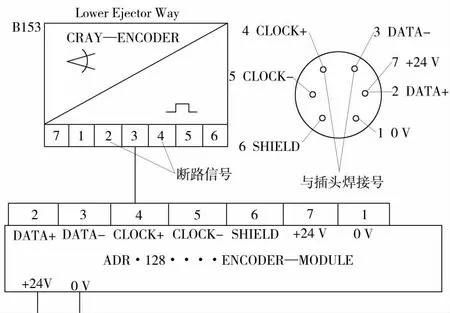

3.3 进行电气改造

由于该机床下顶料杆位置反馈编码器长期被水腐蚀并受高温影响。已失去其测量功能。因此在保证该编码器在上电检测当前位置正确的前提下对其运动时的测量功能进行改造。具体步骤如下:

3.3.1 绘制改造电气图及PLC 手动程序图

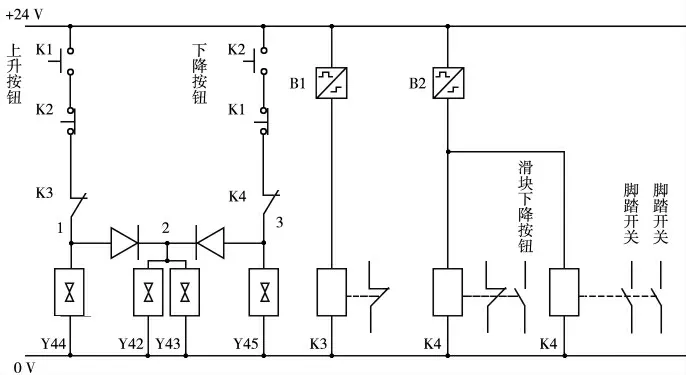

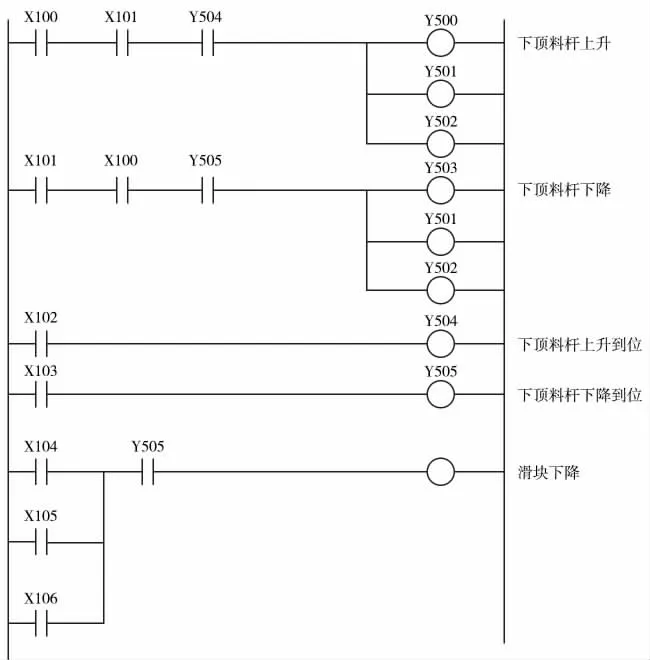

通过仔细研究原下顶料杆的电气图、程序控制图、液压原理图,掌握其工作原理及保护措施后,绘制了下顶料杆的改造电路如图6 所示,手动操作程序如图7 所示。

图6 下顶料杆的改造电路

图7 手动操作程序

X100:下顶料杆上升按钮K1

X101:下顶料杆下降按钮K2

X102:上升到位感应开关B1

X103:下降到位感应开关B2

X104:滑块下降按钮

X105:滑块下降脚踏开关1

X106:滑块下降脚踏开关2

Y500:下顶料杆上升电磁阀

Y501:下顶料杆上升、下降加速电磁阀

Y502:下顶料杆上升、下降加速电磁阀

Y503:下顶料杆下降电磁阀

Y504:中间继电器K3

Y505:中间继电器K4

Y506:滑块下降电磁阀。

3.3.2 改造电路的线路布置及与原电路的连接

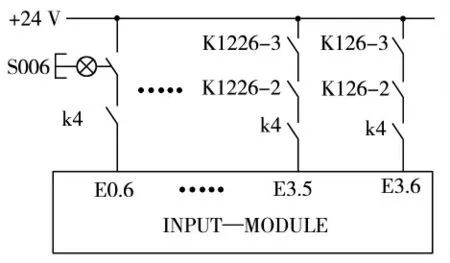

为了不影响原机床的工作,在机床的电气柜与控制面板及电气柜与地坑内下顶料杆之间重新布置两根电缆。在控制面板处增加了一个手动控制下顶料杆上升(K1)、下降(K2)的手动按钮控制单元盒,用手动按钮直接控制由原PLC 控制的电磁阀Y42、Y43、Y44、Y45 动作,以达到下顶料杆的上升、下降,增加保护措施后的PLC 输出如图8 所示。

图8 增加保护措施后的PLC 输入接线

4 改进效果

与改进前相比,下顶料位置检测准确度完全符合加工要求如图9 所示,曲轴单位数量生产时间如图10 所示。

图9 下顶料位置检测准确度

图10 曲轴单位数量生产时间

5 结语

通过对下顶料装置的技术改进,可以有效提高设备加工生产的使用率,提高设备加工能力,同时也丰富了此类进口设备的维修及改造经验,使用国产元器件、重新编辑控制程序实现国产化改造可有效降低维修成本,也为其他类似设备的改造修理提供了很好的思路。