鱼油微粉的制备及其稳定性分析

2021-06-18曹少谦李冲冲王正东戚向阳

曹少谦,李冲冲,王正东,戚向阳, ,杨 华

(1.浙江万里学院生物与环境学院,浙江宁波 315100;2.宁波市农产品加工技术重点实验室,浙江宁波 315100;3.宁波裕天海洋生物科技有限公司,浙江宁波 315100)

鱼油中富含ω-3多不饱和脂肪酸DHA(二十二碳六烯酸)和EPA(二十碳五烯酸),DHA与EPA具有多种生理功能,食用富含DHA、EPA的鱼油能减少血清胆固醇的含量,防止心血管疾病,具有抗凝血、消炎、抗癌的功效[1-3]。鱼油广泛应用于饲料、药品、功能性食品、焙烤食品、蛋类制品中,然而鱼油中DHA、EPA等不饱和脂肪酸含有多个双键,对氧气、光和热极为敏感,易发生氧化,产生过氧化物和异味,不仅严重降低了产品品质,而且使产品保质期缩短。而微胶囊化技术具有保持活性物质的稳定性,控制活性物质的释放,掩盖味道与气味等特点[4-5],是鱼油稳态化的有效措施[6]。干燥微胶囊化鱼油是一种加工适应性较好的粉末产品,粉末鱼油已被添加到许多食品中,如面包、饼干、婴儿配方奶粉、酸奶、糖果等[7-11]。

根据囊壁形成的机制和条件,微胶囊化方法有喷雾干燥法、喷雾冷凝/冷却法、挤压法、流化床包衣法、凝聚法、脂质体包封法等[12-14]。其中喷雾干燥法工艺简单,得到的产品粒径小且溶解性好,壁材选择性多,对包埋物的适用性强。通过喷雾干燥法对富集鱼油进行微胶囊化,能够有效防止鱼油氧化变质[15],保持DHA和EPA的生理功能,并且使其粉末化,提高分散度,便于食品加工与保存。研究表明,喷雾干燥参数和进料壁材的组成对微胶囊产品的质量具有重要影响[16-20],复合壁材的组合效应对喷雾干燥微胶囊产品质量的影响是研究的热点之一。本文旨在利用喷雾干燥制备鱼油微粉,在选取合适壁材的基础上,考察固形物浓度、芯壁材比例、乳化温度、进风温度、进料流量及喷雾压力等因素对包埋效果的影响,通过响应面优化实验确定鱼油微粉的最佳制备工艺条件,并分析其微观结构、溶解性和热稳定性,以期为鱼油微粉的制备工艺及其产业化生产提供一定参考。

1 材料与方法

1.1 材料与仪器

鱼油 实验室自制,由鱼粉加工压榨液制得,鱼油POV值1.24 mmol/kg,酸价0.18 mg KOH/g,碘值为210.05 gI/100 g。混合脂肪酸甲酯标品 美国Supelco公司;明胶、阿拉伯树胶粉、β-环糊精、石油醚(30~60 ℃)、无水乙醇 国药集团化学试剂有限公司;玉米糖浆 环宇国辉(北京)国际贸易有限公司;蔗糖脂肪酸酯、大豆水解蛋白 广州食品添加剂有限公司。

R-3型旋转蒸发仪 瑞士Buchi公司;SD-06A型喷雾干燥机 英国Labplant公司;NDJ-5S型数字式粘度计 上海尼润智能科技有限公司;IUL型均质器 上海德计行发展有限公司;Trace1300型GCMS 美国热电公司;S-4800型场发射扫描电子显微镜 日本日立公司。

1.2 实验方法

1.2.1 鱼油微胶囊化工艺 按一定比例称取壁材,加入蒸馏水100 mL,在80 ℃恒温水浴锅中加热,搅拌使其溶解;同时称取一定量鱼油,加入1.0% 蔗糖脂肪酸酯,在一定温度恒温水浴锅中加热,缓慢加入壁材溶液,搅拌5 min;将混合液高压均质(30 MPa,2次),形成乳化液,然后在一定进风温度、进料流量及喷雾压力条件下进行喷雾干燥,收集微胶囊产品。以粘度、乳化稳定性和包埋率为指标,确定鱼油微粉制备的工艺。

1.2.1.1 壁材对鱼油微胶囊化效果的影响 以阿拉伯胶、β-环糊精、玉米糖浆、大豆水解蛋白、酪蛋白、明胶为壁材,分别考察不同组合壁材(阿拉伯胶/β-环糊精/玉米糖浆、阿拉伯胶/β-环糊精/大豆水解蛋白、阿拉伯胶/酪蛋白/玉米糖浆、阿拉伯胶/酪蛋白/大豆水解蛋白、明胶/酪蛋白/玉米糖浆,质量比1:1:1)微胶囊化效果。按照1.2.1的方法,固形物浓度20%,芯壁比(鱼油和壁材的比例)20%,40 ℃下乳化后,在进风温度190 ℃、喷雾压力20 Mpa、进料流量300 mL/h条件下进行喷雾干燥。分别在乳化后测定乳化液粘度、乳化稳定性,喷雾干燥收集微粉后测定包埋率。在此基础上选择效果较好的复合壁材,进而考察其复配比例对微胶囊化的影响。

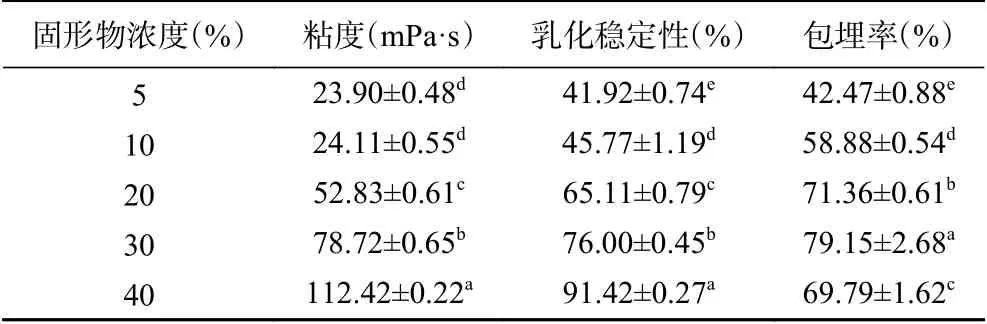

1.2.1.2 固形物浓度对鱼油微胶囊化效果的影响按照1.2.1的方法,芯壁比20%,固形物浓度分别为5%、10%、20%、30%、40%,40 ℃下乳化后,在进风温度190 ℃、喷雾压力20 Mpa、进料流量300 mL/h条件下进行喷雾干燥。分别在乳化后测定乳化液粘度、乳化稳定性,喷雾干燥收集微粉后测定包埋率。

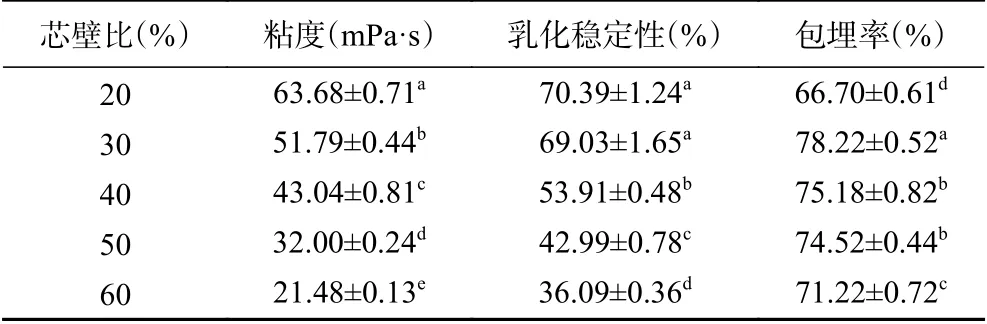

1.2.1.3 芯壁比对鱼油微胶囊化效果的影响 按照1.2.1的方法,固形物浓度20%,芯壁比分别为20%、30%、40%、50%、60%,40 ℃下乳化后,在进风温度190 ℃、喷雾压力20 Mpa、进料流量300 mL/h条件下进行喷雾干燥。分别在乳化后测定乳化液粘度、乳化稳定性,喷雾干燥收集微粉后测定包埋率。

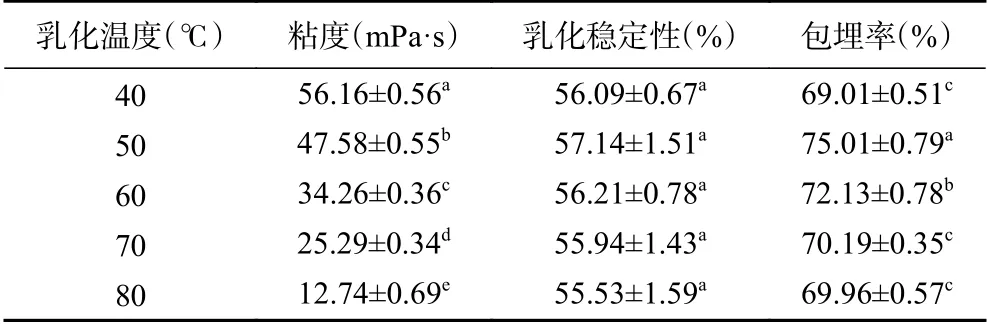

1.2.1.4 乳化温度对鱼油微胶囊化效果的影响 按照1.2.1的方法,固形物浓度20%,芯壁比20%,分别在不同温度(40、50、60、70、80 ℃)下乳化后,在进风温度190 ℃、喷雾压力20 Mpa、进料流量300 mL/h条件下进行喷雾干燥。分别在乳化后测定乳化液粘度、乳化稳定性,喷雾干燥收集微粉后测定包埋率。

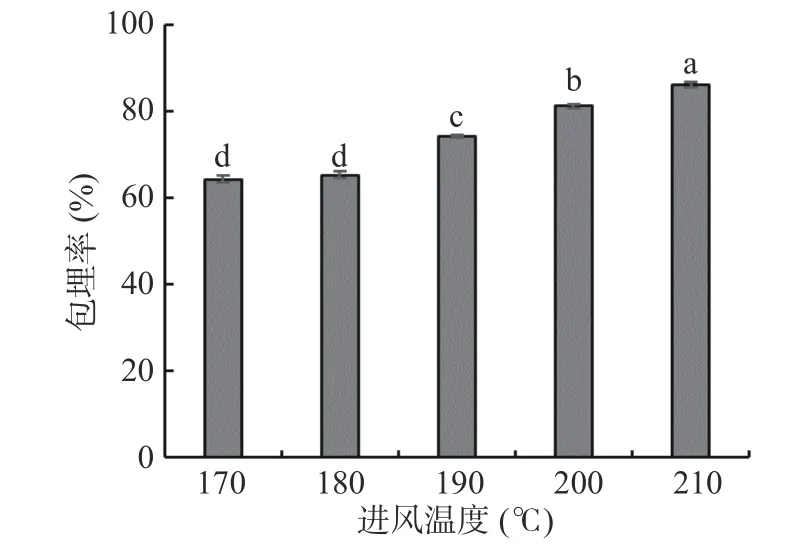

1.2.1.5 进风温度对鱼油微胶囊化效果的影响 按1.2.1的方法,固形物浓度20%,芯壁比20%,40 ℃下乳化后,固定喷雾压力为20 Mpa、进料流量300 mL/h的条件下,分别考察不同进风温度(170、180、190、200、210 ℃)对包埋率的影响。

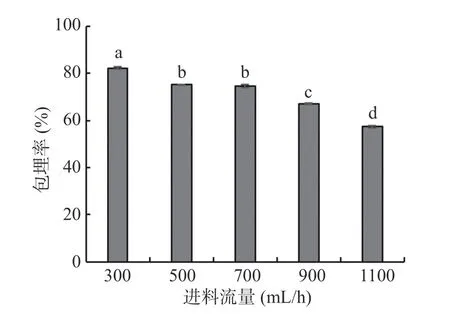

1.2.1.6 进料流量对鱼油微胶囊化效果的影响 按1.2.1的方法,固形物浓度20%,芯壁比20%,40 ℃下乳化后,固定进风温度190 ℃、喷雾压力20 Mpa的条件下,分别考察不同进料流量(300、500、700、900、1100 mL/h)对包埋率的影响。

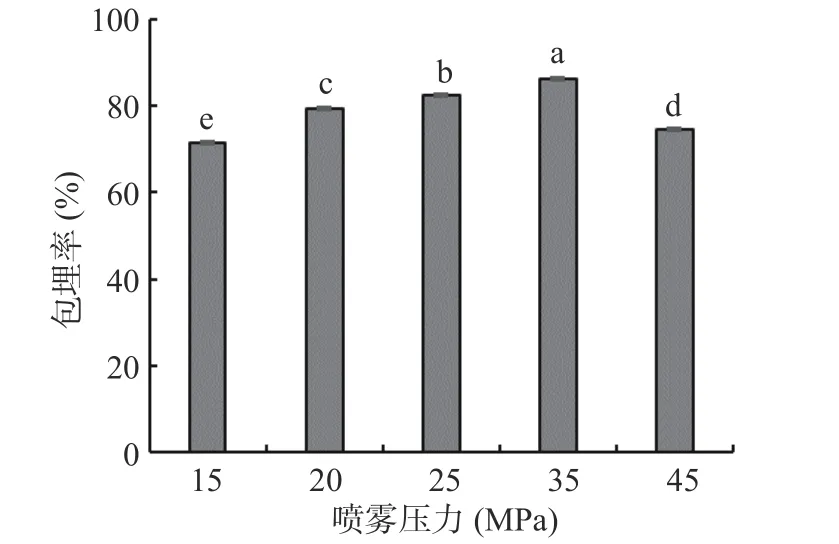

1.2.1.7 喷雾压力对鱼油微胶囊化效果的影响 按1.2.1的方法,固形物浓度20%,芯壁比20%,40 ℃下乳化后,固定进风温度190 ℃、进料流量300 mL/h的条件下,分别考察不同喷雾压力(15、20、25、35、45 MPa)对包埋率的影响。

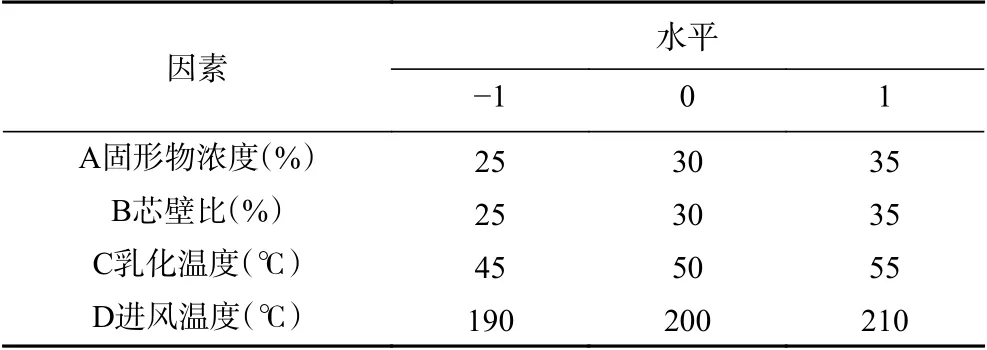

1.2.1.8 鱼油微粉制备工艺的优化 根据前面实验的结果,选择固形物浓度、芯壁比、乳化温度、进风温度4个因素为自变量,以包埋率为响应值,设计4因素3水平的响应面优化试验(表1)。

表1 设计因素及水平表Table 1 Factors and levels for experimentation design

1.2.2 乳化液粘度的测定 乳化液粘度采用旋转粘度计测定。

1.2.3 乳化稳定性的测定 取乳化液一定体积于15 mL离心管中,50 ℃水浴,分层,冷却后在2500 r/min离心5 min,根据乳化层体积计算乳化稳定性。

乳化稳定性(%)=(乳化层体积/乳液总体积)×100

1.2.4 包埋率的测定 参考车馨子等[21]的方法,分别测定微胶囊总含油量和表面含油量。总油含量测定如下:称取一定量样品(w1,g)加入100 mL盐酸溶液(pH1),60 ℃下使其充分溶解,再加入石油醚/正己烷(1:1,v/v)充分萃取后取上液,萃取液蒸干溶剂,残留物总量记为w2(g),总含油量(%)=w2/w1×100。表面含油量测定如下:称取一定量样品(w1,g)加入30 mL石油醚振荡2 min后静置10 min,滤纸(经石油醚浸泡且恒重)过滤,残渣用石油醚清洗3次后干燥至恒重,残渣重量记为w3(g),表面含油量(%)=(w1-w3)/w1×100。

包埋率(%)=(1-微胶囊表面油含量/微胶囊总油含量)×100

1.2.5 鱼油微粉表面形态的观察 参照江连洲等[22]的方法,将鱼油微粉撒在贴了双面胶的样品平台上,压实后吹去多余粉末,然后放置于离子溅射仪中于10 mA电流下喷金,使材料表明镀上一层铂膜,用扫描电镜观察鱼油微粉表面形态。

1.2.6 鱼油微粉水分含量及产品溶解性的测定 采用GB 5009.3-2016[23]测定鱼油微粉中水分含量。取鱼油微粉3 g于烧杯中,加入30 mL的水,分别放在20、30、40、50、60 ℃使其溶解。抽滤取滤液,取没有溶解的微囊,放在干燥箱中干燥,然后称残留物重量,计算溶解度。

溶解度(%)=(1-残留物重量/鱼油微粉总重量)×100

1.2.7 鱼油微粉贮藏稳定性分析 分别称取5 g鱼油微粉平铺于表面皿中,置于不同温度下(5、25、45、65 ℃),每隔48 h取样,采用SC/T3505-2006中方法测定其POV值[24],同时采用GB 5009.168-2016中方法测定EPA、DHA含量[25],计算其EPA、DHA保留率。

DHA (EPA) 保留率(%)=[贮存一定时间后样品中DHA(EPA)含量/贮存前样品中DHA(EPA)含量]×100

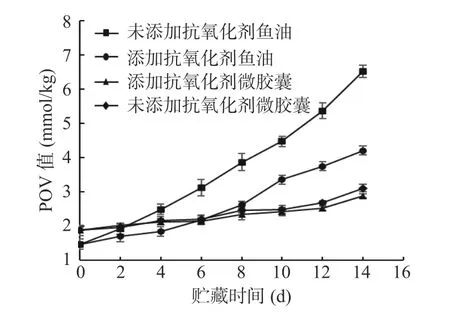

分别称取5 g未加抗氧化剂鱼油、未加抗氧化剂鱼油微粉、添加抗氧化剂鱼油(维生素E,添加量为1 g/kg)及添加抗氧化剂的鱼油微粉放入烧杯中,在常温下密封贮藏,每隔48h取样,提取微胶囊中的鱼油,采用SC/T3505-2006中方法测其POV值[24]。

1.3 数据处理

所有数据采用Microsoft Excel与SPSS软件进行处理和分析。其中,方差分析采用Anova过程,显著性分析采用Duncan检验,P>0.05判定为无显著变化,P<0.05判定为变化显著。所有数据均取3次平行测量的平均值。

2 结果与分析

2.1 鱼油微胶囊化工艺的研究

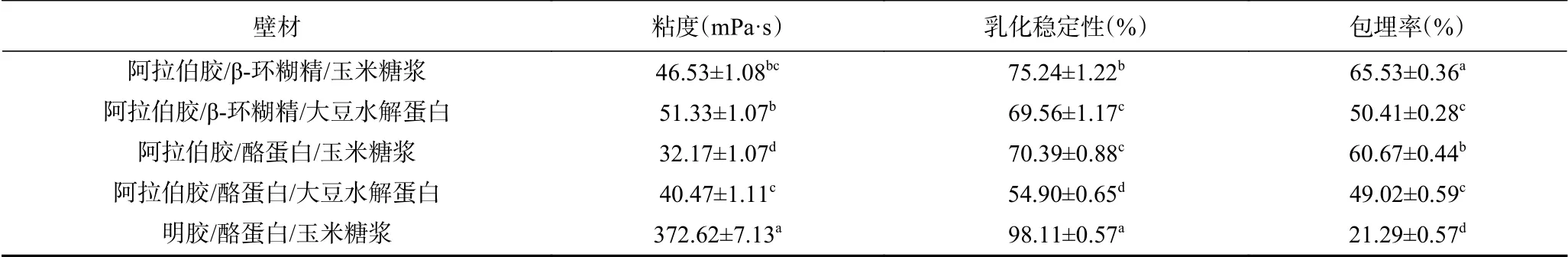

2.1.1 壁材对鱼油微胶囊化效果的影响 以阿拉伯胶、β-环糊精、玉米糖浆、大豆水解蛋白、酪蛋白、明胶为壁材,不同组合壁材微胶囊化效果如表2所示,阿拉伯胶、β-环糊精和玉米糖浆组成的复合壁材粘度较小,乳化稳定性较好,包埋率最高,因此选择阿拉伯胶/β-环糊精/玉米糖浆为微胶囊壁材。

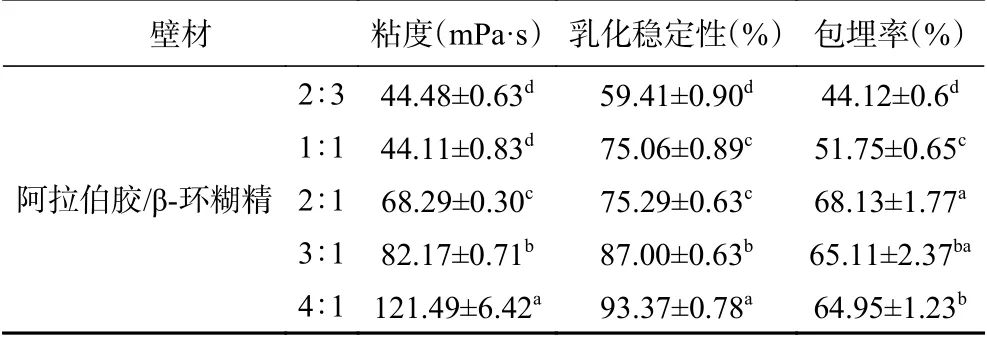

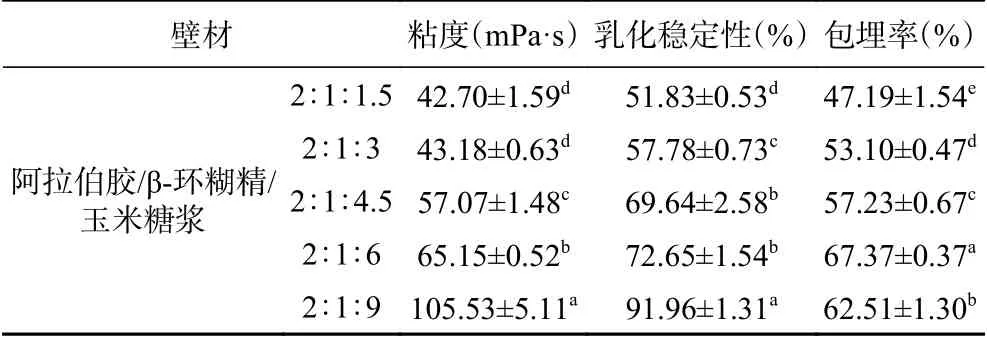

阿拉伯胶/β-环糊精/玉米糖浆复配比例对微胶囊效果的影响见表3和表4。固定玉米糖浆在壁材中质量比为2:3,改变阿拉伯胶和β-环糊精的比例,当阿拉伯胶和β-环糊精的质量比为2:1时,乳化液粘度适中,乳化稳定性较好,鱼油的包埋效果最好,当阿拉伯胶含量继续增加时,乳化液粘度过大会增加喷雾的难度,出粉减少。当阿拉伯胶/β-环糊精(质量比2:1)与玉米糖浆质量比1:2时乳化稳定性适中,包埋效率高。继续增大玉米糖浆的浓度,粘度变大,包埋效果差。因此,适宜的复合壁材为阿拉伯胶/β-环糊精/玉米糖浆质量比2:1:6。

表2 壁材种类对鱼油微胶囊化效果的影响Table 2 Effect of wall materials on fish oil microcapsulation

表3 阿拉伯胶和β-环糊精比例对鱼油微胶囊化效果的影响Table 3 Effect of the ratio of Arabic gum and β-cyclodextrin wall materials on fish oil microcapsulation

表4 阿拉伯胶、β-环糊精和玉米糖浆比例对鱼油微胶囊化效果的影响Table 4 Effect of the ratio of Arabic gum, β-cyclodextrin and corn syrup on fish oil microcapsulation

2.1.2 固形物浓度对鱼油微胶囊化效果的影响 由表5可知,随着固形物含量增加,乳化液粘度逐渐增大,乳化稳定性也相应升高。但固形物浓度过高可能会导致粘度太大,影响喷雾干燥的进行,固形物浓度30%为宜,此时包埋率也较其他浓度高。

表5 固形物浓度对鱼油微胶囊化效果的影响Table 5 Effect of the solids concentration on fish oil microcapsulation

2.1.3 芯壁比对鱼油微胶囊化效果的影响 由表6可知,芯壁比对微胶囊化效果有显著影响(P<0.05)。随着芯壁比的上升,粘度逐渐下降,乳化液的稳定性降低,可能是因为一定量的壁材只能包埋一定量的鱼油,过量的鱼油导致乳化不充分,易分层且粘度变小[26]。当芯壁比30%时,包埋率最大,乳化稳定性最高。

表6 芯壁比对鱼油微胶囊化效果的影响Table 6 Effect of the propotion of core material to wall material on fish oil microcapsulation

2.1.4 乳化温度对鱼油微胶囊化效果的影响 由表7可知,乳化温度对乳化液粘度、包埋率均有显著影响,对乳化稳定性则无显著影响。适当的降低乳化温度可以提高乳化稳定性,但如果温度太低,粘度会过大,颗粒间阻力过大,反而不易混合乳化。50 ℃时乳化液粘度适中,包埋率较高,乳化稳定性最高。

表7 乳化温度对鱼油微胶囊化效果的影响Table 7 Effect of the emulsifying temperature on fish oil microcapsulation

2.1.5 进风温度对鱼油微胶囊化效果的影响 进风温度对微胶囊颗粒的形成及其大小有重要的影响。当温度过高时,不仅可能产生焦粉现象,而且还会加快壁材的浓缩成膜,导致模壳内水分蒸发减慢,使得液滴内压力上升,胶囊破裂[27-28]。若温度过低,干燥速度减慢,液滴还没完成干燥,就已落入塔底或接触塔壁,从而出现潮粉或粘壁现象,致使喷雾干燥包埋率变低。由图1可知,进风温度升高,包埋率显著增加,但当温度达到210 ℃时,微粉呈焦黄色,且较多附着在玻璃壁表面,凝聚成团且得率较低,故选用200 ℃作为进风温度较合适。

图1 进风温度对鱼油微胶囊化效果的影响Fig.1 Effect of inlet air temperature on fish oil microcapsulation

2.1.6 进料流量对鱼油微胶囊化效果的影响 加大进料流量可增大微囊的粒度和松密度,但进料过快不利于干燥,会造成微囊含水量高、湿粉黏壁等问题[29-30]。由图2可知,随着进料速度的增大,包埋率显著下降(P<0.05),因此选择进料流量为300 mL/h。

2.1.7 喷雾压力对鱼油微胶囊化效果的影响 当喷雾压力增加时,物料的喷出速度提高,雾化液滴的粒径减小,比表面积增加,微粒与热空气接触后,水分迅速蒸发,致使跑粉现象严重,但当喷雾压力过低时,雾化液滴粒径太大,比表面积减小,干燥速度减缓,易造成粘塔或潮粉现象[29]。由图3可知,随着喷雾压力的增大,产品包埋率随之上升,当压力大于35 MPa时,包埋率下降,因此,选择喷雾压力为35 MPa。

图2 进料流量对鱼油微胶囊化效果的影响Fig.2 Effect of feed flow rate on fish oil microcapsulation

图3 喷雾压力对鱼油微胶囊化效果的影响Fig.3 Effect of spray pressure on fish oil microcapsulation

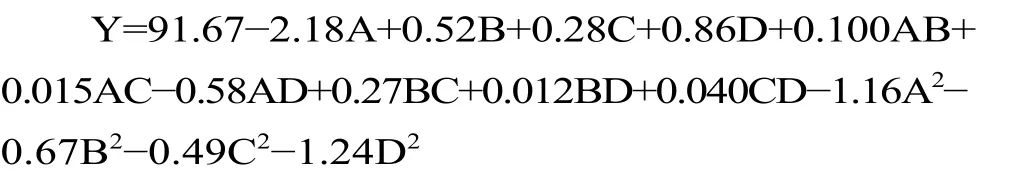

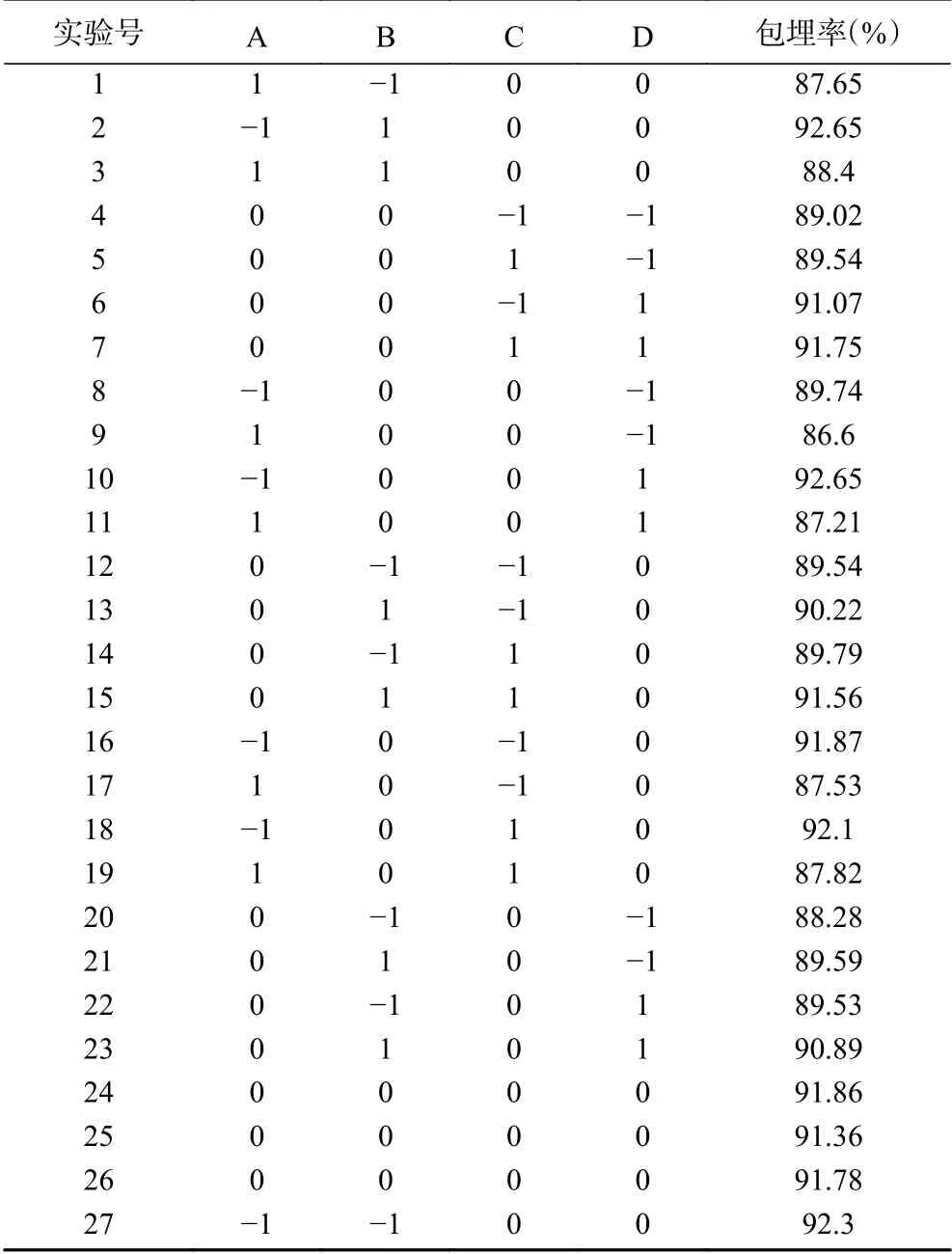

2.1.8 鱼油微胶囊工艺的优化 根据前面实验的结果,乳化液的制备会影响喷雾干燥效果,喷雾干燥进风温度对微粉品质影响较大,因此选取四个因素:固形物浓度(A)、芯壁比(B)、乳化温度(C)和进风温度(D),对鱼油微囊工艺进行优化,结果见表8。

采用Design-expert7.0对上述实验结果进行分析,建立数学回归模型,并根据模型方程得出最佳实验配方。得到的回归方程为:

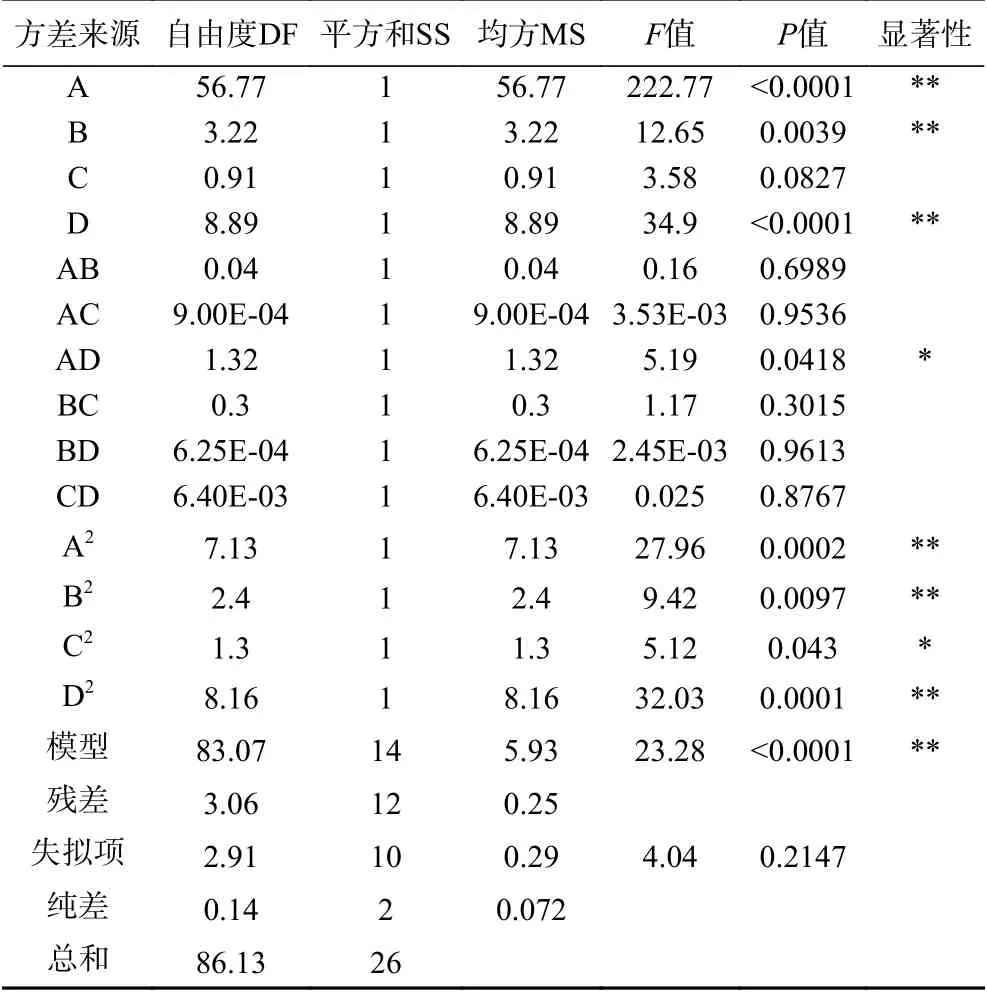

从方差分析结果(表9)可知,模型在P<0.01时水平差异显著,说明总体回归方程差异极显著,因变量与所有自变量之间的决定系数R2=0.9645,说明该数学回归模型能够较好地描述试验结果,回归方程的一次项、二次项都显著,说明响应值的变化复杂,试验因子对响应值的影响不是简单的线性关系,失拟项F值较小,说明方程对试验的拟合情况好,试验误差小,可利用此方程进一步确定最佳条件。通过对Y的回归系数的检验可知,各因素对包埋率影响的大小顺序为:固形物浓度(A)>进风温度(D)>芯壁比(B)>乳化温度(C)。

结合回归模型的数学分析,确定配方组合水平为A=-1、B=0.40、C=0.40、D=0.59,换算后可得鱼油微胶囊产品最佳工艺配方:固形物浓度25%,芯壁比32%,乳化温度52 ℃,进风温度206 ℃,在此条件下微胶囊包埋率的理论值为93.24%。验证试验显示包埋率为92.66%,实验值与回归方程预测值吻合良好,依据模型数据可有效的指导实验。

表8 实验设计及结果Table 8 Experimentation design and test results

2.2 鱼油微粉的超微结构

微胶囊产品的大多数性质都与其结构有关,微胶囊对包埋物的保护作用也与其结构状态有关。如图4所示,鱼油经微胶囊化后颗粒表面较光滑,囊壁完整性较好,表面有典型性皱褶及凹陷,但未见破裂、孔洞,能够将芯材与外界环境隔绝,避免不良因素影响。颗粒表面出现的皱褶及凹陷,是由于雾滴高温下迅速干燥致使表面收缩形成的,有研究表明囊壁凹陷可能与壁材组成有关[18,31]。

2.3 鱼油微粉水分含量及溶解性

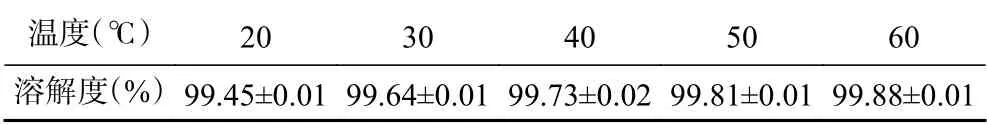

测得鱼油微粉的水分含量为2.45%±0.02%,处于较低的水平,易于保存。对微胶囊产品,含水率是一个重要的理化指标,水分过多易使产品结块、霉变,微胶囊产品的含水率通常要求控制在2%~5%。当溶解度达到100%时,表明微胶囊产品全部溶解,表10表明鱼油微粉能够很好的溶解于水中,良好的溶解性大大增加了鱼油的应用范围。

2.4 鱼油微粉的贮藏稳定性

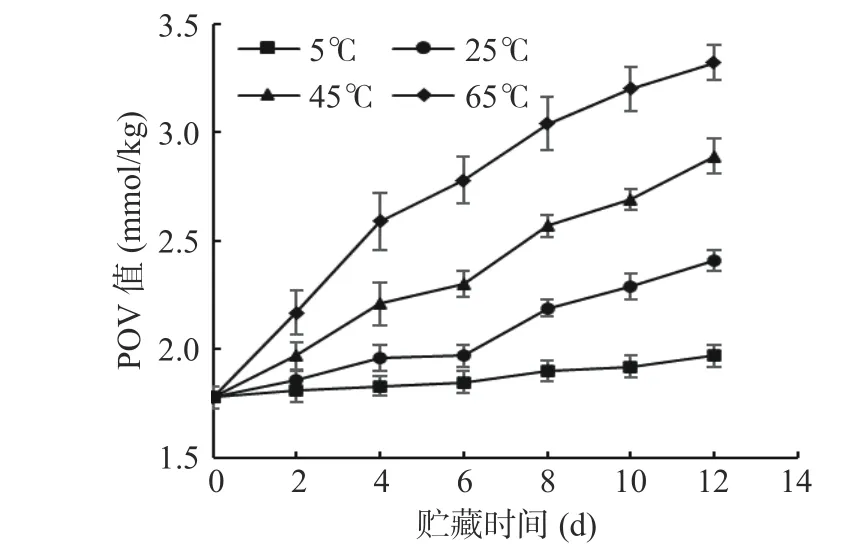

由于鱼油富含多不饱和脂肪酸,极易被氧化,贮藏稳定性是鱼油微粉重要的评价指标。图5可以看出,在65 ℃下贮藏12 d,鱼油微粉POV值仍保持在较低水平(<3.5 mmol/kg),可见其耐热性能较好,但温度越高鱼油微粉POV值上升速度越快,较高的温度不仅使油脂氧化加速,对微胶囊壁材也起着一定的破坏作用,使其对芯材的保护作用减弱,因此在贮藏过程中应尽量避免高温环境。

表9 响应面回归模型方差分析Table 9 ANOVA for response surface quadratic model analysis of variance table

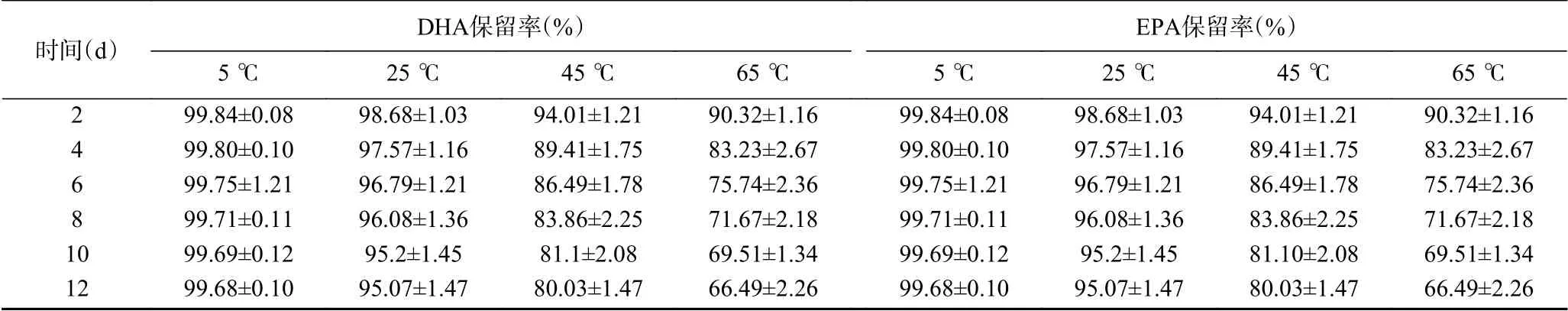

不同贮藏温度对鱼油微粉中DHA和EPA保留率的影响如表11所示,随温度升高DHA和EPA保留率快速下降,5 ℃时保存12 d,二者保留率均大于99.5%,而65 ℃时保存12 d二者保留率下降至66%左右。研究表明温度对促进油脂氧化起着重要的作用,温度每提高10 ℃,油脂的氧化速度加快一倍。此外,芯材的分子布朗运动随温度升高而加快,从而提高了芯材逸出囊壁的速度,同时温度越高对壁材的破坏程度越大,可导致囊壁孔径变大、产生裂缝等,加快芯材的释放速度[31-32]。

表10 鱼油微粉的溶解度Table 10 The solubility of fish oil micropowder

图5 不同温度下鱼油微粉POV值的变化Fig.5 POV values change of fish oil micropowder at different temperatures

由图6可知,25 ℃下贮藏,未加抗氧化剂的鱼油随着贮存时间的延长,POV值上升明显,添加抗氧化剂的鱼油POV上升相对较缓慢,而添加抗氧化剂的微胶囊鱼油POV随时间的延长总体变化不大。未加抗氧化剂的鱼油微粉25 ℃下贮藏14 d时POV值为3.11±0.09 mmol/kg,而添加抗氧化剂的鱼油微粉则为2.88±0.06 mmol/kg,显著低于前者(P<0.05),且未经微胶囊化处理的无抗氧化剂的鱼油POV值为6.53±0.18 mmol/kg,显著高于微胶囊化处理鱼油(P<0.05)。试验表明微胶囊化能较好的防止鱼油氧化,且添加抗氧化剂的微胶囊鱼油具有更好的抗氧化能力。

表11 不同温度下的微胶囊产品EPA和DHA保留率变化Table 11 Changes of the retention rate of EPA and DHA in microcapsules at different temperatures

图6 常温下贮藏样品的POV变化Fig.6 POV values change of the samples at room temperature

3 结论

喷雾干燥制备鱼油微粉工艺中,选择阿拉伯胶/β-环糊精/玉米糖浆(质量比2:1:6)为复合壁材,微胶囊化效果较好。乳化液的制备和喷雾干燥工艺参数对鱼油微胶囊的形成有重要的影响,固形物浓度25%、芯壁比32%、乳化温度52 ℃、进风温度206 ℃、喷雾压力35 MPa、进料流量300 mL/h为喷雾干燥制备鱼油微粉的最佳工艺条件,在此条件下包埋率为92.66%,微粉水分含量为2.45%,溶解性好,微胶囊颗粒表面光滑,无破裂或孔洞,同时具有较好的热稳定性。