煤矿地下水库底板渗流模拟试验系统研制及验证

2021-06-18文志杰姜鹏飞景所林曹志国管彦太

文志杰,姜鹏飞,景所林,曹志国,管彦太

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590; 2.煤炭开采水资源保护与利用国家重点实验室,北京 100011; 3.青岛正方能源科技有限公司,山东 青岛 266520; 4.内蒙古上海庙矿业有限责任公司,内蒙古 鄂尔多斯 016299)

在能源危机日趋严峻的今天,煤炭依旧是中国重要的基础能源。但随着采掘时间和开采强度增加,东部地区浅部煤炭资源逐渐枯竭,而深部开采又面临高地热、高地应力等问题。因此,煤炭工业生产中心逐渐向储量大、埋深浅的中西部地区转移。西部矿区(晋陕蒙甘宁)2019年煤炭产量约占全国产量70%,但水资源匮乏,仅占全国3.9%,面临着水资源短缺、资源开采与生态保护协调发展等难题[1-3]。针对西部矿区水资源匮乏与煤炭资源开发不协调的情况,以顾大钊院士领衔的研究团队提出煤矿地下水库技术,有效解决了资源开采与生态保护协调发展的难题[4-5]。但受采动影响,煤矿地下水库底板原有结构发生破坏,形成“下四带”:矿压破坏带、新增损伤带、原始损伤带、原始导高带[6]。地下水库中的水体受水头压力作用在破坏损伤的底板中发生渗流,对底板产生二次破坏,进而影响水库坝体的稳定性;在地下水库群工程条件下,水库底板受渗流破坏失稳会直接导致下层水库水位超限,影响水库安全平稳运行。因此,研究煤矿地下水库底板在应力-渗流耦合条件下渗流发生规律与破坏特征对地下水库安全平稳运行具有积极意义。

针对大型地下工程流固耦合现象,单纯的理论研究和数值模拟不能较直观的反映地下工程在流固二相条件下的情况,越来越多的学者开始采用相似模拟试验的研究方法[7-13]。姜耀东等[14]研制了工作面底板水压模拟装置,并利用设备模拟研究工作面回采过程中承压水对顶底板破坏的影响;李术才等[15-16]以青岛胶州湾海底隧道为背景,研制了海底隧道流固耦合模型试验系统和海底隧道新型可拓展突水模型试验系统,开展了流固耦合模型试验研究;陈晓祥等[17]研制了混凝土黏结面应力-渗流耦合试验装置,为研究应力作用下黏结面的渗透性提供了新的测试手段;熊祖强等[18]进行了底板裂隙演化相似模拟试验;黎良杰等[19]针对底板突水进行了模型总体设计及相似材料的选择;张保良等[20]研制了煤层底板承压水导升模拟试验系统,分析煤层底板承压水导升规律和直观展现突水通道形成过程。流固耦合作用问题复杂,相关渗流相似模拟试验研究成果较少,且现有的室内试验装置多集中于底板突水研究,还需要在应力-渗流耦合条件下煤矿地下水库底板渗流方向提出一种直观有效的研究手段。

鉴于此,笔者从研究煤矿地下水库底板岩层渗流问题入手,针对煤矿地下水库底板渗流系统研制及规律问题开展技术研究,拟在研制用以模拟地下水库的物理试验装置的基础上,通过室内相似模拟试验,揭示渗流发生过程,探究水库底板渗流规律,为预防底板渗流和水库失稳提供一种试验途径和方法。

1 试验系统的研制

1.1 系统设计及其组成

渗流模拟试验系统主要包括伺服稳压控制系统(气压加载装置)、试验箱系统(供水装置)和计算机监测与数据采集系统,其结构示意图和实物装配图,如图1所示。

图1 渗流试验系统Fig.1 Simulated test system

1.1.1伺服稳压控制系统

现阶段针对底板突水和顶板透水相关试验设备,国内外学者大多数都是通过柱塞泵、稳压器和配套控制系统软件来实现水压控制,存在运行时系统需频繁停启补水泵问题,对水泵电机、机封损害较大,且柱塞泵中的油液对污染较敏感,要求有较高的过滤精度,对使用和维护要求高。为解决上述问题,并使系统适应模拟煤矿地下水库实际环境下的渗透水压力,作者研制了伺服稳压控制系统,如图2所示。该系统主要由底座、伺服控制器、行星减速机和增压筒等部分组成。其中增压筒腔内气压变化控制由气压加载装置实现,可为增压筒一次性提供0.8 MPa的最大气压值。装置利用伺服控制器和行星减速器实现丝杠稳定推进,并通过计算机控制端软件设计实现不同气压的精准控制、长时恒压。该系统可以辅助实现试验箱系统在不同渗透水压力下的水库渗流规律模拟研究,是渗流模拟试验系统的动力部分。图3为伺服稳压控制系统结构及工作原理,其主要技术参数见表1。

图2 伺服稳压控制系统Fig.2 Servo stabilized voltage control system

图3 伺服稳压控制系统结构及工作原理Fig.3 Structure and working principle of servo stabilized voltage control system

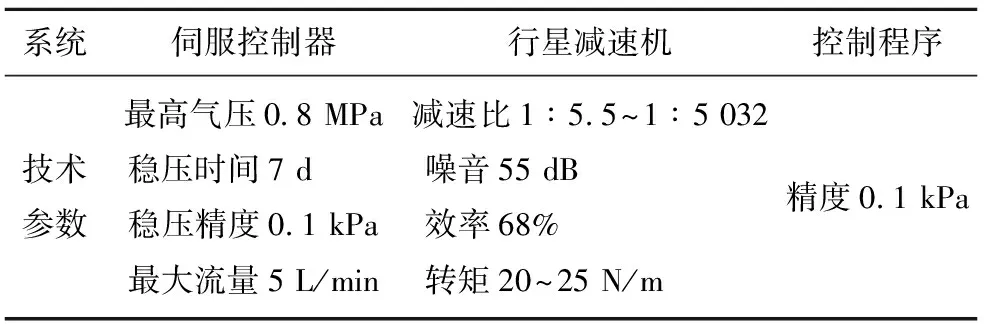

表1 伺服稳压控制系统主要技术参数Table 1 Technical parameters of servo stabilized voltage control system

1.1.2试验箱系统

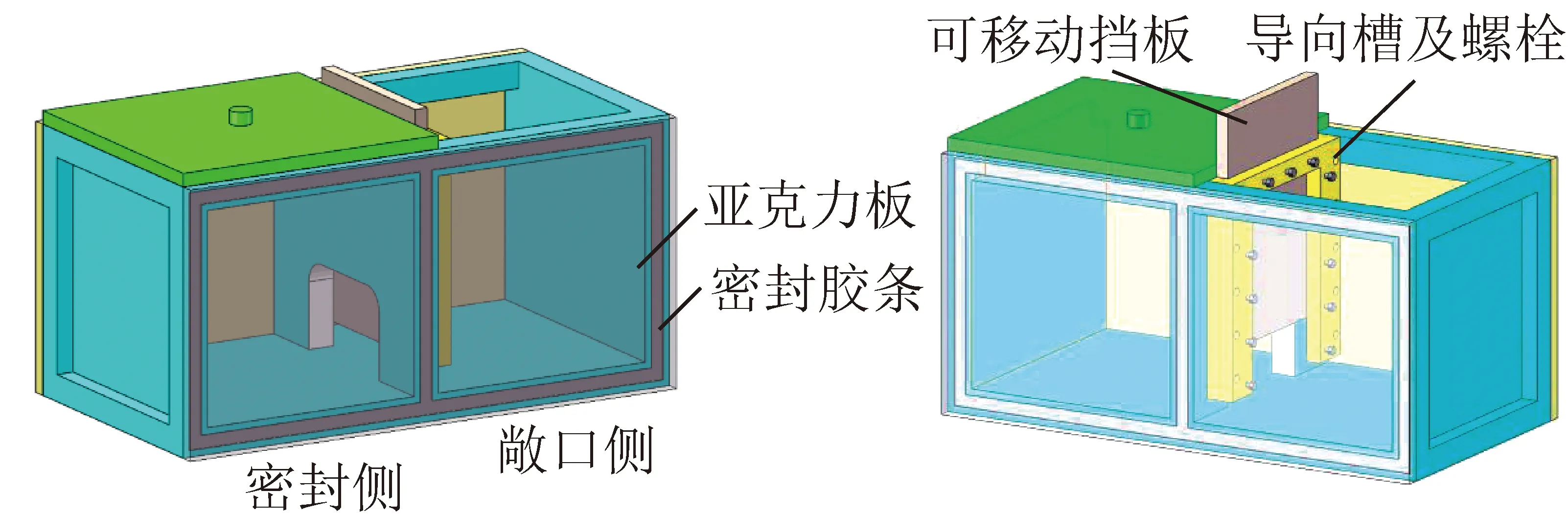

为满足模拟煤矿地下水库底板渗流试验要求,在借鉴前人研究成果的基础上,研发设计了煤矿地下水库底板渗流系统试验箱。该试验箱在保证气密性基础上利用气压模拟替代地下水库中水体压力和上覆岩层产生的矿山压力,进行地下水库底板渗流相似模拟试验。图4为渗流模拟试验箱系统结构示意图,主框架为由一定规格的槽钢、角钢及钢板焊接而成的钢架结构,经校核,装置的强度(屈服强度δs=240 MPa)和刚度(E=400 MPa)满足实验要求。为模拟煤矿地下水库储水运行环境,试验箱设计了密封侧和敞口侧两部分,密封侧腔体模拟地下水库密闭储水空间。密封侧与敞口侧中间设计可移动挡板,可以实现密封侧与敞口侧的分隔,保证密封侧腔体的气密性。同时可通过移动挡板改变矩形孔(200 mm×300 mm)通过面积。试验箱前侧为高强度透明亚克力板,在保证强度的基础上,可以有效观察试验中水位变化。装置利用密封槽和密封条实现密封,使用螺栓紧固,以保证装置密封性符合试验要求。假设水体在气压1 MPa时压缩性可以忽略不计,试验箱系统利用气压变化表征煤矿地下水库水位改变引起的渗压变化,实现水位高度变化时水库渗流规律模拟研究。

图4 试验箱系统结构示意Fig.4 Schematic diagram of test chamber

相似物理模型最大尺寸为(长×宽×高)1 000 mm×600 mm×500 mm,其中采空区与坝体的位置和尺寸可以根据具体地质条件进行调整。由于设备配件较为笨重,为此准备可移动悬臂吊(最大承重为1 000 kg),主要用于试验箱密封盖移动和可移动挡板上下移动,此外还可以辅助试验箱整体动作。

1.1.3计算机监测与数据采集系统

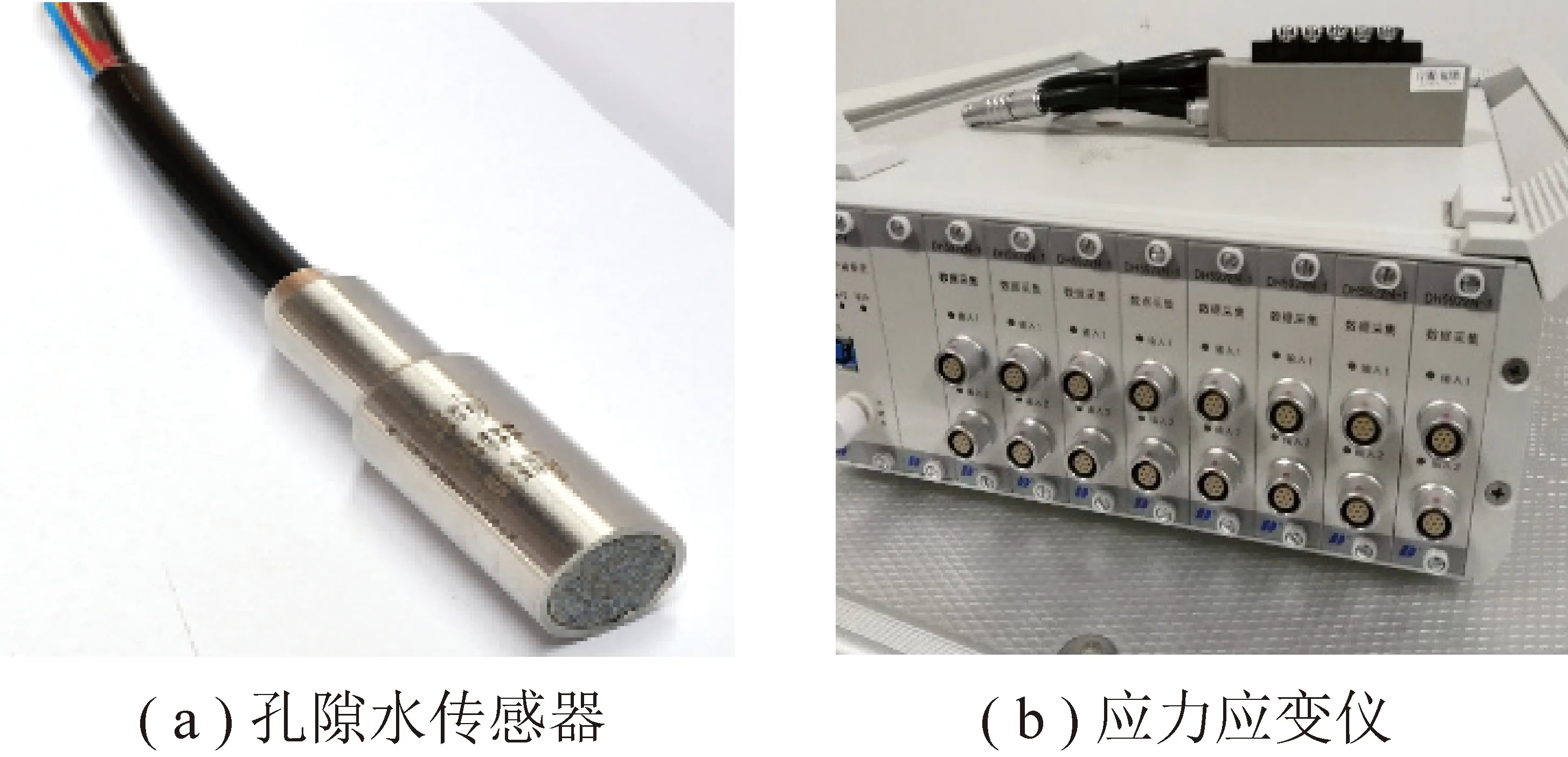

试验数据监测主要通过DH5929动态应力应变测试系统实现。模型在不同方位布设孔隙水压力传感器,通过数据传输线连接到采集系统,再通过计算机软件控制采集系统以获得孔隙水压力和流量等方面的全面数据信息。在模型中立体布设孔隙水压力传感器以获得模型不同位置渗压和流量变化,综合分析地下水库底板在应力-渗流耦合作用下渗流演化规律。主要设备如图5所示。

图5 监测设备Fig.5 Monitoring service

1.2 系统技术参数及特点

1.2.1技术参数

相似物理模型尺寸(长×宽×高)最大为500 mm×600 mm×500 mm;系统最大渗透水压力为0.8 MPa;系统稳压精度为0.1 kPa;系统最长稳压时间为7 d。

1.2.2技术特点

本模拟试验系统具有如下显著特点:① 高渗压。系统最大渗透压力为0.8 MPa;② 可操作性强,试验箱为钢架结构,密封侧模拟煤矿地下水库储水运行时高压环境,利用高气压模拟渗透水压,进行地下水库底板渗流相似模拟试验。前透明有机玻璃板便于观察与记录渗流发生,采空区与坝体的位置和尺寸可以根据具体地质条件进行调整;③ 载荷均匀分布。利用气压模拟替代煤矿地下水库由不同水位产生的渗透水压力和由上覆岩层产生的矿山压力,可实现外部压力均匀分布于相似模拟物理模型;④ 稳压持续加载。装置利用伺服控制器和行星减速器实现丝杠稳定推进,并通过计算机控制端软件设计实现不同气压精准控制、长时恒压,进而为试验提供合适的恒定气压值。

1.2.3系统密闭性特征

为测试本试验模拟系统密封性能的可靠性,观测其保水能力和承压能力,将可移动挡板降至最低点,使其底端与试验箱底面紧密接触,并对交接处用密封材料进行密封处理。随后向密封侧箱体注水,并加装密封盖。通过气压加载装置和伺服稳压控制系统,向密封侧箱体提供0.8 MPa气压,持续48 h,观测并记录箱体内液面高度,结果如图6所示。

根据测试结果,在0~2 h内,液面有明显下降,但箱体四周无明显漏液,可能为密封条吸水所致。随着测试时间增长,在读数允许误差范围内,液面没有明显变化。测试结果显示,在最大输入气压(0.8 MPa)和最大储水体积(90%)等共同荷载条件下,试验箱体无明显漏液和变形,满足试验过程的密封性要求。

2 模拟试验系统的应用

2.1 模型试验内容

2.1.1工程概况

鄂尔多斯大型聚煤盆地东北部为神东矿区,煤炭资源丰富,矿区地层由老至新由三叠系上统延长组(T3y)、侏罗系下统富县组(J1f)、侏罗系中下统延安组(J1-2y)、侏罗系中统直罗组(J2z)、新生代第四系沉积层(Q)组成。神东矿区大柳塔井田主要可采煤层包括1-2,2-2,3-1,4-2和5-2煤层。煤层埋藏浅,首层煤埋深一般在70~150 m。1-2煤层与5-2煤层间距大致为170 m。地下水库建于1-2煤层和2-2煤层。

1-2煤层厚3.0~6.9 m,平均5.3 m,煤层为近水平煤层,直接底多为泥岩、砂质泥岩;基本底为粉砂岩、中砂岩。直接底遇水后易泥化,强度大幅降低。

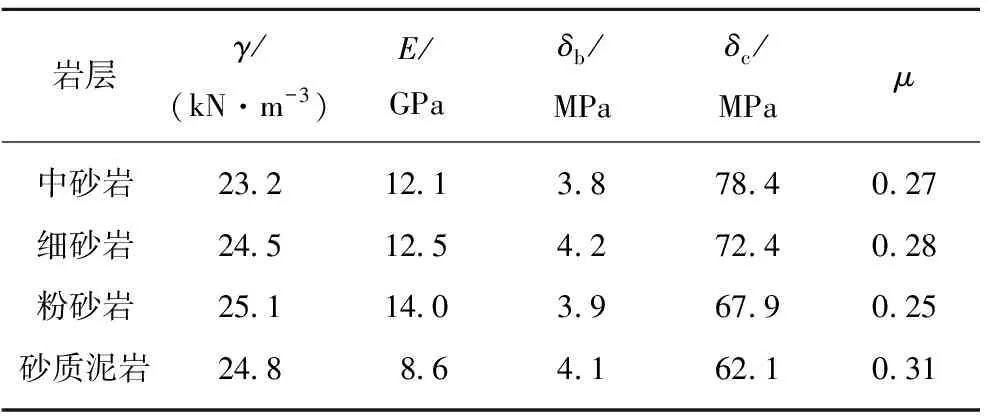

2-2煤层厚度3.9~4.5 m,平均厚度为4.3 m。煤层直接顶为粉、细砂岩,基本顶以中砂岩为主,煤层顶板中等稳定。煤层直接底为泥岩、砂质泥岩;基本底为粉、细砂岩。煤层及顶板裂隙中含裂隙水,地质资料如图7所示,相关岩层力学参数见表2,其中,γ为容重;E为弹性模量;δb为抗拉强度;δc为抗压强度;μ为泊松比。

图7 部分地质钻孔柱状Fig.7 Histogram of some geological boreholes

表2 围岩物理力学性能参数参数Table 2 Physical and mechanical parameters of surrounding rock

2.1.2相似理论基础

胡耀青等[21]采用均匀连续介质的固流耦合数学模型推导了固流耦合相似理论,得到

(1)

式中,CG为剪切弹性模量相似比;Cu为位移相似比;Cl为几何相似比;Cλ为拉梅常数相似比;Cγ为容重相似比;Ce为体积应变相似比;Cρ为密度相似比;Ct为时间相似比。

根据式(1)可知,模型相似要求CG=Cλ;几何相似要求Cu=CeCl;弹性模量相似要求CGCe=CγCl;应力相似要求Cσ=CγCl。

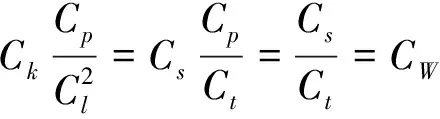

笔者采用等效介质模型对渗流场进行研究,假设kx=ky=kz=k,则

(2)

式中,kx,ky,kz分别为不同方向的渗透系数;Ck为渗透系数相似比;k′,k″分别为原型和模型的渗透系数;Cs为贮水系数相似比;S′,S″分别为原型和模型的贮水系数;CQ为渗流量相似比;Q′,Q″分别为原型和模型的渗流量。

将式(2)代入渗流方程并与原型相比则有

(3)

式中,Cp为水压力相似比,Cp=CλCl;CW为源汇项相似比。

2.1.3试验方案

因地下水库尺寸较大,难以实现全尺寸模拟。因此,本文旨在验证底板渗流模拟实验系统设备合理性的前提下,选取现场部分区域(1∶200的模拟比例)研究地下水库底板在垂向二维平面内的渗流规律。

由于相似模拟试验工作量大,试验周期长,所以本文仅设计非均质底板试验(由渗透率不同的多层相似模拟材料层组成的整体岩层,以满足分层岩层和不同岩性岩层的要求)。根据相似理论基础,实验过程中施加的稳定气压(模拟水体压力和上覆岩层产生的矿山压力)为30 kPa。

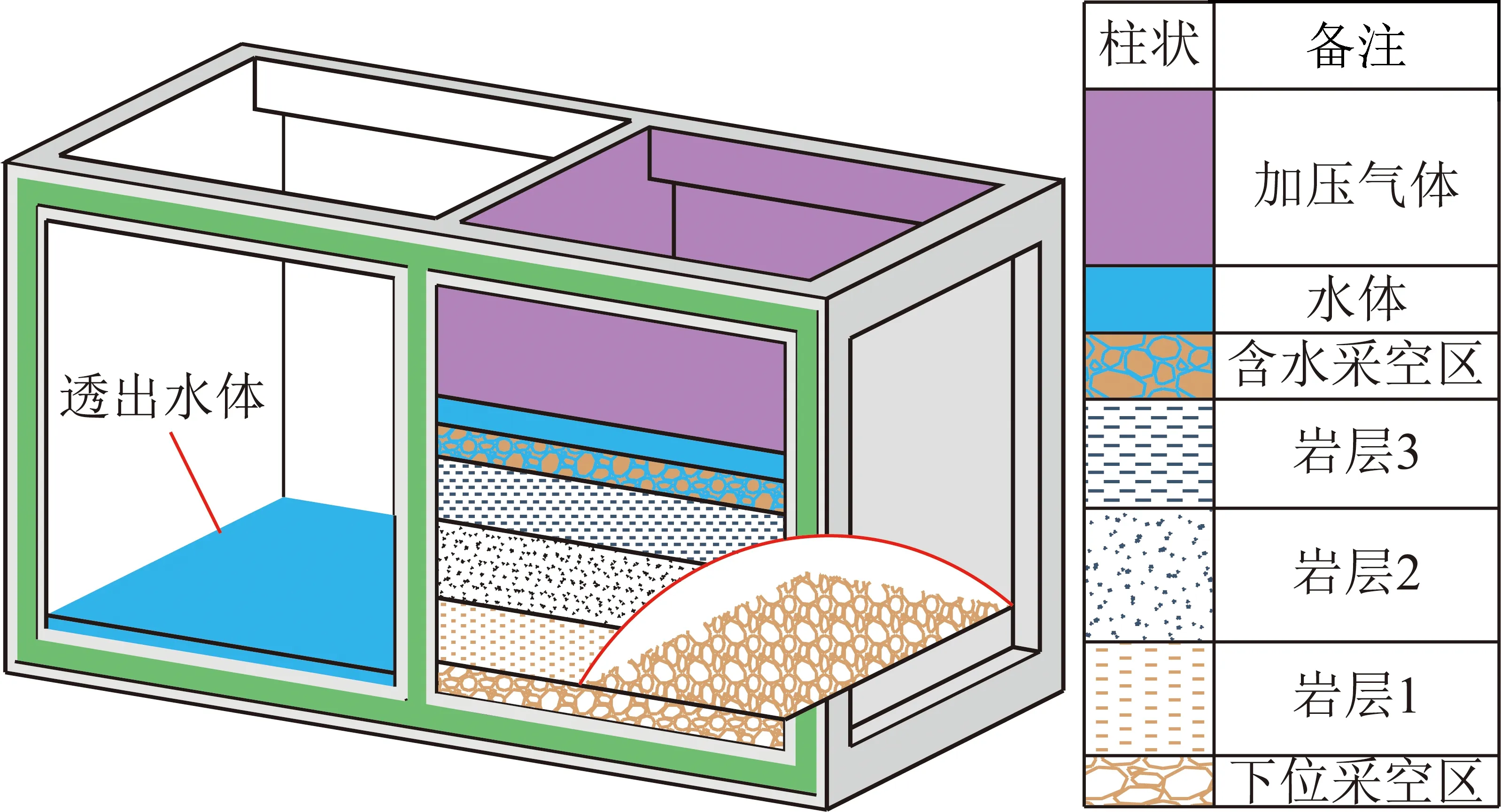

如图8所示,为模拟上下层水库,预先在模拟岩层3下留设采空区,填装大粒径砂石用以模拟采空区破碎顶板岩石。在整个试验过程中,对底板岩层中的孔隙水压力进行监测,并记录箱体内水量的变化,以得到渗漏量的变化。

图8 试验模型铺设方案Fig.8 Test model laying project

2.2 模型试验相似材料的研制

2.2.1相似材料配比设计

传统相似材料模型铺设选用的材料大部分为砂子、碳酸钙和石膏等,此类材料铺设而成的模型遇水后强度变化很大,极易崩解,考虑到渗流模拟试验的特殊性,研制可在固液耦合环境下模拟岩石力学性质的相似材料是本次试验基础和前提。固液耦合相似材料选用非亲水性有机凝结材料作为胶结剂进行制模保证其能保持强度不发生崩解、软化[19]。

在前人研究的基础上,本文试验选择低熔度优质石蜡(58号)和凡士林作为胶结剂,以砂子和碳酸钙作为骨料,并配以适量的调节剂制作非亲水相似模拟材料,以满足模拟煤矿地下水库储水运行时在煤柱坝体对底板压应力不变的情况下,不同渗透水压下水库底板岩层的渗流情况,相似材料的基本成分配比见表3。为满足地下水库特殊条件,相似材料在相同的相对密度下,砂子粒径范围为0.8~1.0 mm,以达到与胶结剂有较好的胶结能力。

2.2.2相似材料基本力学参数

本试验运用课题组研发的试验系统进行相似模拟材料试件单轴抗压强度测试,试件为直径50 mm,高度100 mm标准圆柱试件,如图9所示。

图9 试件单轴抗压强度测试Fig.9 Test of uniaxial compressive strength of the specimen

通过试验测试得出各组配比下相似材料的强度见表3。试验结果表明,材料的抗压强度和弹性模量可调节范围较大,抗压强度变化为0.4~0.6 MPa,弹性模量为60~120 MPa,可模拟不同类型的中低强度岩石。

表3 相似材料配比及试验结果Table 3 Similar material ratio and test results

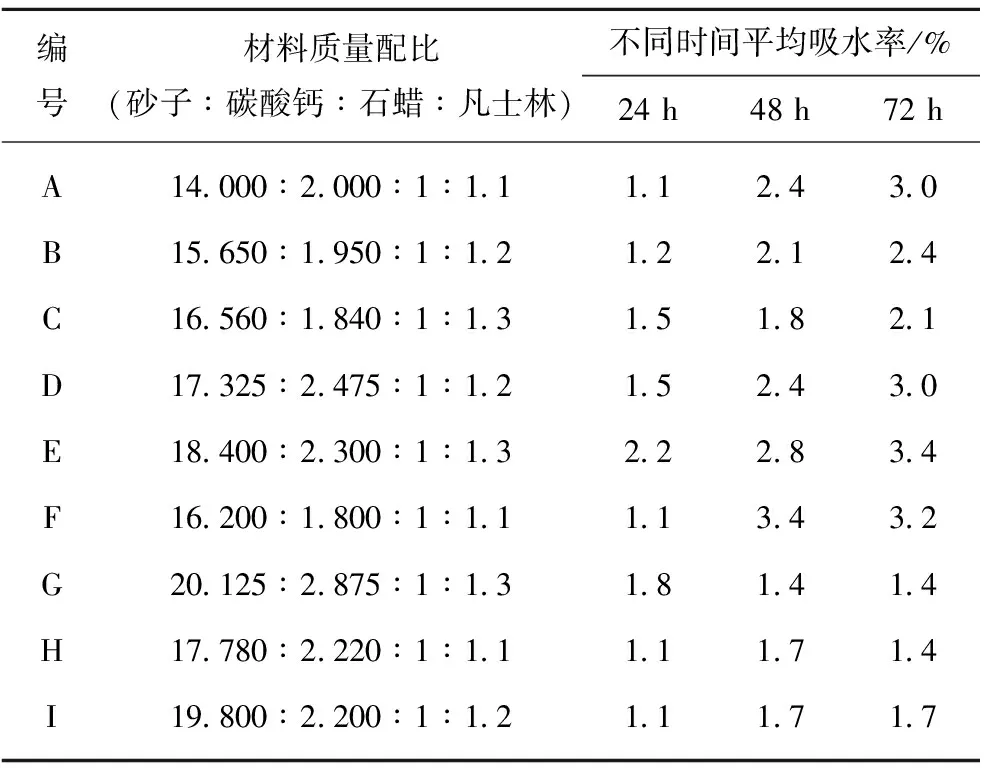

2.2.3亲水性测试

岩体矿物颗粒间的引力作用和胶结作用因水分子渗入而削弱,使岩体产生软化膨胀和崩解,从而降低岩体强度,笔者通过吸水率和浸泡后的试件强度折减程度2个方面对其进行研究。

(1)材料吸水率。为排除实验的偶然性,在每个配比中选取3个试件,共计27个试件(图10),对试件浸泡时间做梯度设计,分别为24,48和72 h。对其进行吸水率平均值统计,统计结果见表4。

表4 不同配比吸水率统计Table 4 Statistical data of water absorption of different proportion

图10 吸水率测试Fig.10 Water absorption test

李术才等[10]在研究中指出:相似模拟材料试件在浸泡72 h后,吸水率稳定在0.5%~3.5%,属于非亲水性材料。通过实验结果得出,不同时长下试件的吸水率范围基本稳定在1.1%~3.4%,属于非亲水材料。本文研究试验时长大约为24 h,因此材料非亲水性可以满足试验要求。

(2)试件强度折减。考虑煤矿地下水库储水运行后,水库围岩长期处于浸水条件下,本文制备试件用于崩解试验,以获取浸泡后相似材料试件的岩石参数。将制备好的试件置于水中浸泡24 h后进行力学参数测试,并观察崩解情况,计算试件浸泡后的强度折减情况。表5为浸泡前后部分试件强度对比。

表5 浸泡前后部分试件强度对比Table 5 Comparison of strength of specimens before and after soaking MPa

测试结果分析:试件浸泡24 h的强度为浸泡前试件强度的94.4%,试验期间相似材料强度折减为5.6%,可以满足试验要求。

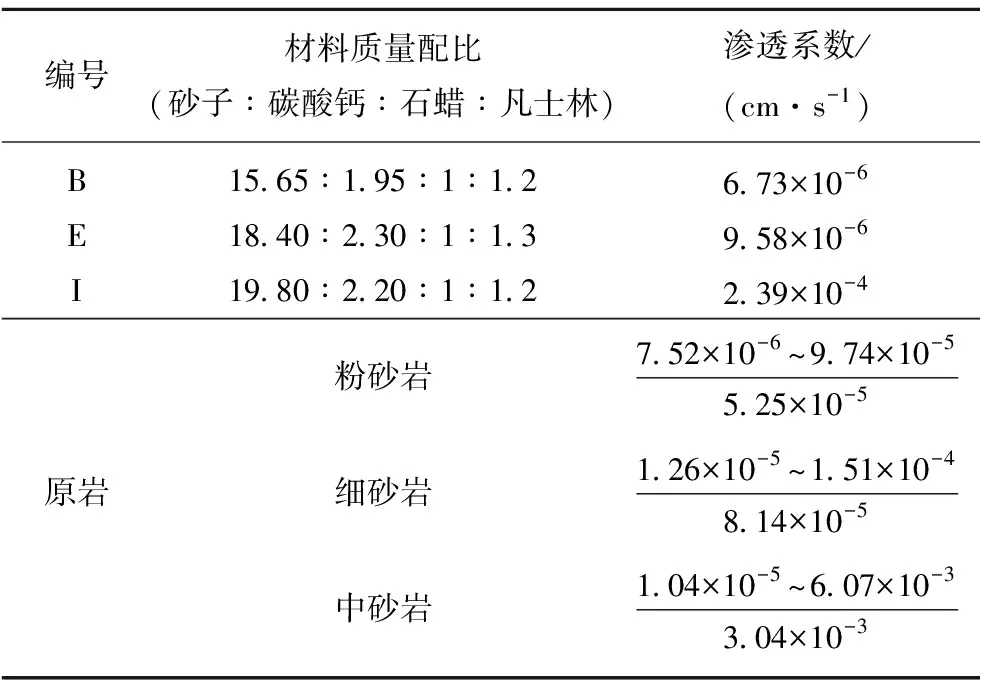

2.2.4渗透系数测试

模拟材料要求渗透性相似,需对制作出来的试件进行渗透系数测试。在各组别亲水性测试结果相差不大的前提下,考虑不同配比下试件单轴抗压强度,选取可模拟目标岩层的相似材料配比编号为B,E,I,并对其进行渗透性测试。

试验采用TST-55型渗透仪(变水头)(图11,12)测试各组配比材料渗透系数,用渗透系数k来表征相似材料渗透性大小,测试结果见表6。

表6 渗透系数测试结果Table 6 Result of permeability coefficient test

图11 TST-55型渗透仪装配图Fig.11 TST-55 permeameter assembly drawing

基于渗透系数相似比计算公式,可得渗透系数相似比约为9.4,根据测试结果,B,E,I组别与原岩的渗透系数基本满足相似比,可以满足神东矿区围岩在流固耦合作用下相似模拟实验要求。

图12 TST-55型渗透仪装置Fig.12 TST-55 permeameter

2.3 模拟试验过程

2.3.1模型试验步骤

按照调配好的比例将相似模拟材料进行分层填充铺设,铺设时用密封材料对铺设模型与试验箱体接触边界进行密封处理,以降低边界效应。铺设步骤如下:

(1)利用可移动悬臂吊将试验箱密封侧密封盖移开,便于填充材料;

(2)铺设底层材料并将传感器通过中间可移动挡板下的空间预先埋设,线束统一从非密封侧引出;

(3)当模型铺设达到一定高度后,在模型底部留设与上部对应的模拟采空区,并填充大粒径砂子;

(4)在预定位置埋设传感器,按照方案设计将调配好的材料依次分层铺设并压实;

(5)模型铺设完成后,自然静置24 h。按方案设计模拟采空区,填充大粒径的砂子并注入水;

(6)将设备组装完毕,准备开始试验。

试验具体操作过程如图13所示。

图13 试验过程Fig.13 Experimental process

2.3.2传感器布设与标定

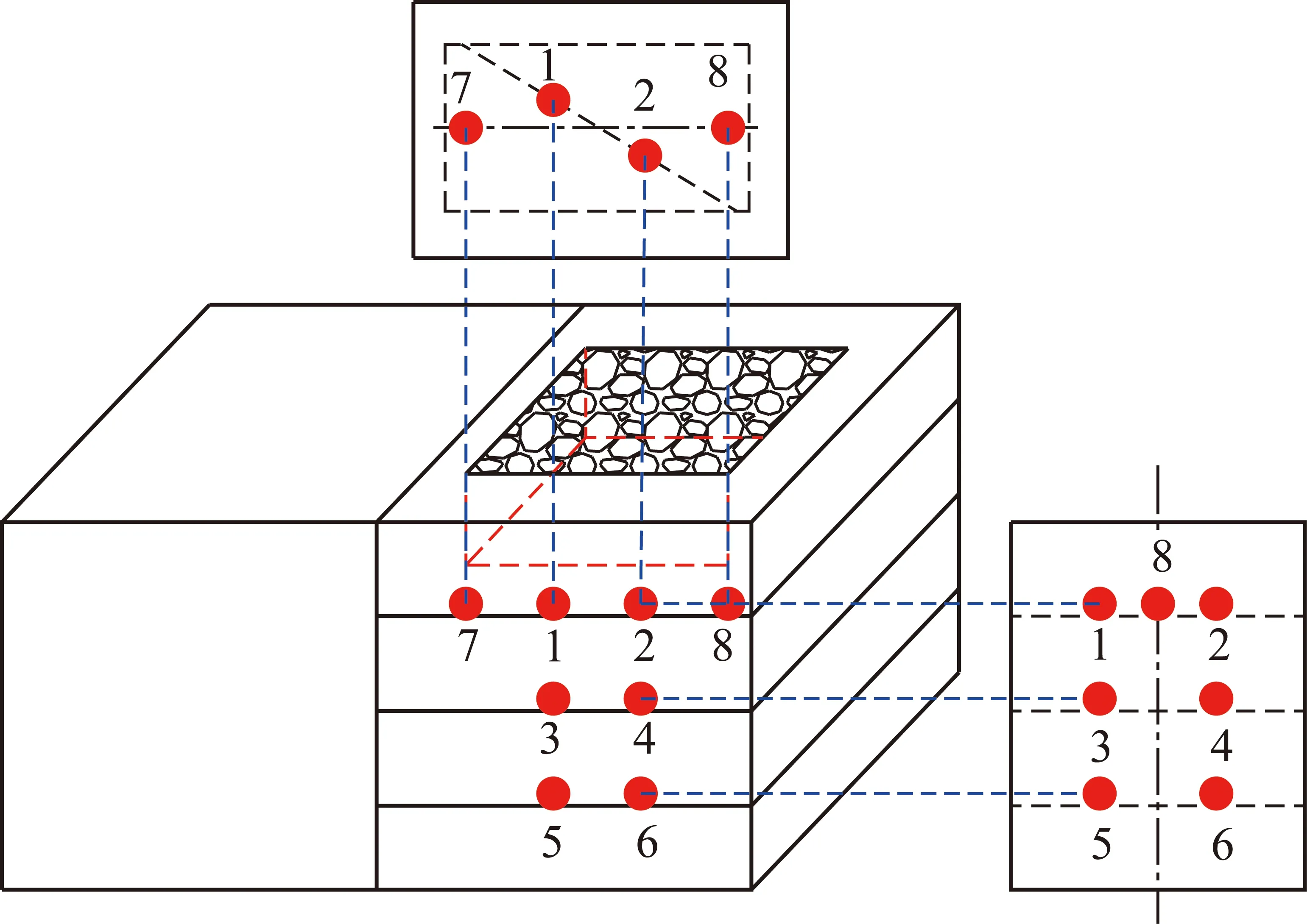

(1)传感器布设。试验模型内布设BS-1型孔隙水压力传感器用于监测渗流发生过程中围岩内不同位置孔隙水压变化规律。模型中传感器布设位置如图14所示,共布设8个,各组传感器间隔100 mm,埋在不同岩性岩层的界面。其中,测点1,2和测点7,8位于距模型表面100 mm的位置,接着自上而下间隔100 mm依次为测点3,4和测点5,6。

图14 孔隙水压力传感器布设Fig.14 Layout of pore water pressure sensor

(2)传感器标定。由于试验中传感器传出的是应变值,在试验结束后需要对其进行处理,基于传感器标定结果将采集到的数据转化为力值。试验中部分传感器标定结果如图15所示。

图15 孔隙水压力传感器的标定(部分)Fig.15 Calibration of pore water pressure sensor

2.4 试验结果分析

2.4.1孔隙水压力特征分析

通过对1,3,5测点数据处理,绘制出如图16所示的孔隙水压力和时间关系曲线,可以将孔隙水压力变化分为若干阶段,如图17所示。

图16 测点孔隙水压力与时间的关系Fig.16 Relationship between pore water pressure and time

图17 孔隙水压力随时间变化的若干阶段Fig.17 Pore water pressure changes with time in several stages

(1)初始维持阶段。该阶段内流体尚未接触传感器,测得为初始值,压力大小取决于测点与流体初始位置的相对距离,2者呈正相关关系。

(2)增大阶段。该阶段内流体到达测点周围,测点周围的岩层孔隙率减小导致孔隙水压力逐渐增大。受岩层岩性、渗透率和铺设模型的不均质性及测点与流体初始位置相对距离的影响,水压力增幅不断波动。测点1较测点3,5更靠近高压水源,因此首先呈现孔隙水压力增大和增长快速的现象。增大阶段中孔隙水压力曲线略有起伏,可能由于在水压力作用下渗流通道的堵塞和重新打开,或者模拟岩层节理和非均质造成。

(3)峰值波动阶段。当测点周围的岩层孔隙达到储蓄极限后,多余水体在渗透水压力作用下向下方流动,当孔隙通道不能满足流动的情况下,水体便会在测点附近蓄能。在测点附近,当流入量与流出量不均衡的时候,便会造成孔隙水压力大小的波动。

(4)衰减阶段。当流体在测点附近蓄能达到可以突破小通道并贯穿岩层时,由于水体流失,测点附近的孔隙水压力快速减小。测点1,3周围压力下降是由水体进入下一岩层引起,测点5在岩层3预先留设的采空区附近,接近自由面,因此测点5周围的孔隙水压力才会急速减小。

(5)稳定阶段。当模型中的所用孔隙都被连接贯通时,水体不断进入模拟岩层,最终从自由面流出,渗流路径上的测点周围孔隙水压力基本趋于稳定。

2.4.2渗水量特征分析

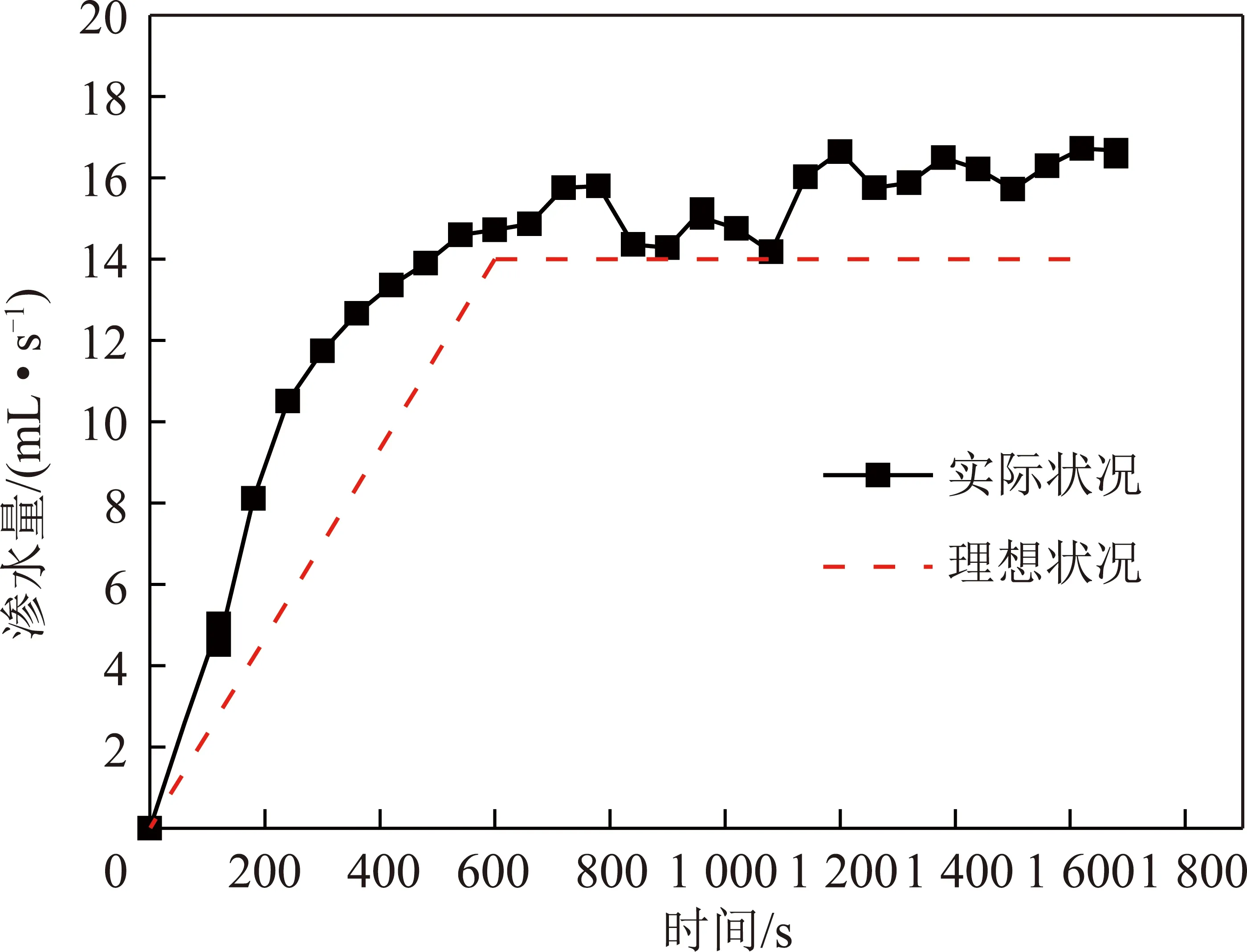

试验过程中当非密封侧自由面位置出现水迹后,即可以认为底板已经失去挡水的作用。随时间的延长,渗水量逐渐增大,随即对渗水量进行统计计算,结果如图18所示。开始试验后,渗流量快速增大,单位时间内增幅由大变小,并随时间推移,渗流量大小趋于稳定,稳定阶段渗流量为14~15 mL/s。渗流量与孔隙水压力随时间的变化趋势基本一致,孔隙水压力达到稳定阶段的时间约为500 s,渗流量趋于稳定的时间约为600 s,之后有波动。渗流量随时间变化曲线中的波动,分析认为是因为渗流通道和渗透系数突变造成。前文中已经提到,渗流通道堵塞和重新打开会直接影响孔隙水压力,也会对渗流量大小产生影响。

图18 渗水量随时间变化曲线Fig.18 Curve of water leakage with time

在理想状况下,渗透系数一定,施加的渗透压力越大,渗流速度越大;过流面积一定,渗流速度越大,渗流流量越大。但是,受过流断面和渗透系数影响,渗透压力与渗流量之间的正比关系存在偏差,2者之间仅呈正相关关系(图18)。因为模拟模型较大,渗流路径不确定,导致过流断面不确定;另外,模拟模型是分层铺设,因此渗透系数不同,即使是同一分层,由于试验操作误差的存在也会导致渗透系数的差异。同时,材料自身性质和模拟模型本身节理等差异也会造成渗透压力与渗流流量之间的正比关系产生偏差。

3 结 论

(1)研制的地下水库底板渗流模拟试验系统主要由伺服稳压控制系统、试验箱系统和计算机监测与数据采集系统三大部分组成。伺服稳压控制系统创新地利用气压力替代水压力模拟地下水库水头高度产生的渗透水压力和上覆岩层产生的矿山压力,压力控制范围为0~0.8 MPa;试验箱系统为钢架结构,最大模型尺寸为1 000 mm×600 mm×500 mm(长×宽×高),其中采空区与坝体的位置和尺寸可以根据具体条件进行调整。

(2)为真实模拟岩体材料的物理力学特性,选择河砂和碳酸钙为骨料、石蜡和凡士林为胶结剂,调配适用于神东矿区地质条件的流固耦合模拟材料,并对其进行密度、强度、亲水性和渗透系数的测试。结果显示,所调配的非亲水材料单轴抗压强度范围为0.4~0.6 MPa,弹性模量为60~120 MPa,可模拟不同类型的中低强度岩石,吸水率范围基本稳定在1.1%~3.4%,渗透系数测试表明材料的渗透性主要受胶结剂质量占比和碳酸钙质量占比的影响,范围为6.73×10-6~2.39×10-4cm/s。

(3)开展底板渗流相似模拟试验,获得了可以宏观表征岩层渗流的孔隙水压力和渗流量信息,归纳了渗流与孔隙水压力、渗流量变化之间的规律,验证了设备的合理性和实用性。孔隙水压力变化一般需要经历初始值稳定阶段、增大阶段、峰值波动阶段、衰减阶段和稳定阶段,最大增幅大约为0.8 kPa,稳定阶段后孔隙水压力与初始值相差约为0.1 kPa。同一层位不同位置测点和不同层位相同位置测点的孔隙水压力变化曲线趋势基本上是一致的,增大阶段、峰值波动阶段、衰减阶段的持续时间和变化速率主要与测点位置、模拟岩层岩性、渗透率和材料非均质性有关;衰减阶段和稳定阶段表明为模拟岩层渗流通道已经形成并贯通。渗流量变化与孔隙水压力随时间的变化趋势基本上是一致的,稳定阶段渗流量范围为14~15 mL/s,渗流量大小受过流断面大小和渗透系数的影响。