提升喷油器喷孔板疲劳强度的设计研究

2021-06-18莫福广王洪勃潘兰涛

莫福广 王洪勃 林 嘉 潘兰涛

(上汽通用五菱汽车股份有限公司 广西 柳州 545007)

引言

为了满足越来越严格的排放法规,降低油耗,各发动机生产企业通过采取优化进排气系统、供油系统、燃烧模型等措施[1-3],不断提高发动机的燃烧效率。喷油器作为燃油车发动机不可或缺的零部件,接受ECU 送来的喷油脉冲信号,精确控制燃油喷射量。其精准高效、稳定可靠的运作,对发动机的动力性、排放等具有决定性的影响[4-5]。喷油器的喷雾特性包括雾化粒度、油雾分布、油束方向、射程和扩散锥角等,这些特性应符合发动机燃烧系统的要求,形成均匀混合的可燃气体,提高燃烧效率,减少污染物排放。

喷孔板作为燃油经过喷油器进入气缸的末端,其喷孔的直径、数量、角度、分布对喷油器的喷雾特性有决定性的影响。通常,喷孔板非常薄,通过激光连续焊焊接在阀座上。在发动机高油压不断快速冲击下,如何保证孔板牢牢地焊接在喷油器阀座上且不产生疲劳失效,成为孔板厚度、材料选择时必须考虑的因素。

前人对喷油器结构的改进研究主要集中在影响喷油器输出性能方面,如内部子零件及结构优化[6-9],以及对喷孔板焊接工艺[10]、喷孔孔径、喷孔数量[11]的研究等,而对喷孔板疲劳强度的研究较少。本文通过研究搭载不同厚度喷孔板的喷油器在高加速寿命试验(Highly Accelerated Life Test,HALT)中的不同疲劳强度表现,对喷油器喷孔板进行优化设计。

1 喷油器的工作原理

1.1 喷油器

喷油器主要由上下O 型密封圈、滤网、壳体、线圈组件、弹簧、球阀组件、阀座组件构成,如图1所示。

图1 喷油器结构

自然状态下,球阀组件的球阀和阀座配合成密封状态,而整车在实际运行时,ECU 根据工况输出电压信号给喷油器,喷油器线圈产生向上克服弹簧的电磁力,球阀组件向上移动,球阀和阀座分开,燃料在高压力作用下通过阀座上的喷孔板孔喷射到气缸内,ECU 断电,球阀组件(球阀)在回位弹簧的作用力下下移,重新与阀座密封,喷油结束。

1.2 喷孔板

喷孔板位于阀座外表面,一般通过激光连续焊焊接在阀座上,主要参数包括喷孔板厚度、喷孔数量、喷孔大小、喷孔分布情况、燃油喷射雾锥角度、燃油喷射双雾锥角度等,如图2 所示。

图2 喷孔板在喷油器上的位置

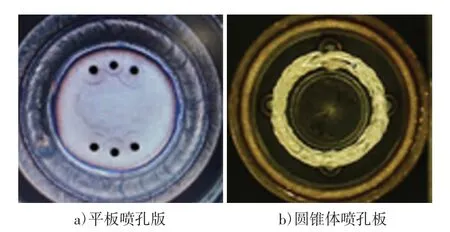

目前,喷孔板的喷孔数量为1~12 个不等,孔径大多在150~300 μm 之间,孔板厚度在100~200 μm之间。常见形状有平面、圆锥体等,喷孔一般对称分布,如图3 所示。

图3 喷孔板不同喷孔数量、分布及喷孔板形状

2 问题来源

在发动机耐久试验过程中,发现某型号喷油器存在喷孔板疲劳断裂的情况,断裂位置在喷孔板焊缝内侧,如图4 所示。

图4 喷孔板开裂

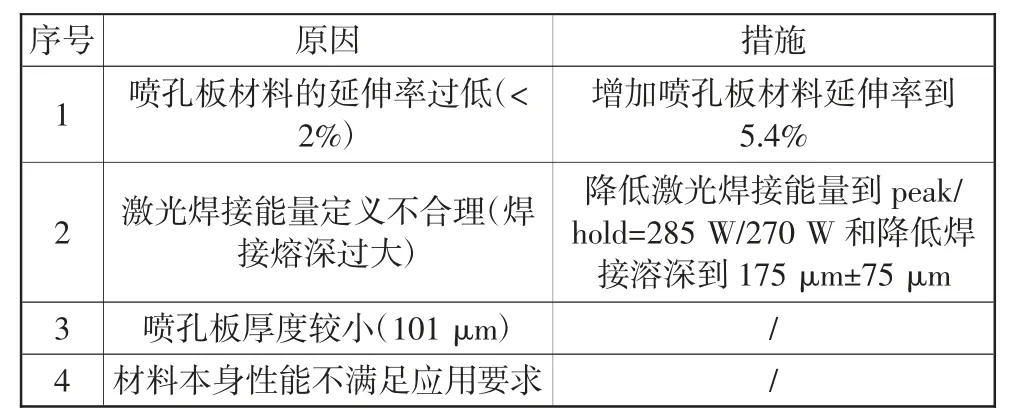

因断裂位置在喷孔板焊接焊缝的内侧边缘,从理论上分析,疲劳失效主要有4 个根本原因,见表1。

表1 疲劳失效原因

但采取表1 中的1、2 优化措施后,喷油器仍存在喷孔板疲劳断裂问题。基于此,研究喷油器喷孔板厚度对疲劳强度的影响,并运用沃勒疲劳曲线(S-N 曲线)进行高加速寿命试验,验证优化效果的可靠性。

3 试验验证及数据分析

根据材料疲劳强度理论,进行疲劳耐久试验。

3.1 沃勒曲线模型

图5 是沃勒曲线模型,X 轴为疲劳断裂的循环次数,Y 轴为疲劳应力。

图5 所示的曲线中,各段含义如下:

图5 沃勒曲线模型

1)静应力强度(AB 段)。循环次数N≤1 000 以前,使试件材料发生疲劳破坏的应力基本不随N 而变化,这时的变应力强度可看作是静应力强度。

2)低周疲劳(BC 段)。随着循环次数增加,使材料发生疲劳破坏的应力不断下降。C 点相应的循环次数大约在10 000 左右。这阶段的疲劳称为应变疲劳。由于循环次数相对很小,所以也叫做低周疲劳。

3)高周疲劳(CD 段及D 点以后的水平线)。CD段代表有限寿命疲劳破坏,在此范围内,试件经过相应次数的变应力作用后总会发生疲劳破坏。在D 点以后,如果应力低于D 点应力,则无论应力变化多少,材料都不会破坏,故D 点以后的水平线代表试件无限寿命疲劳阶段。这2 段曲线所代表的疲劳统称高周疲劳。

对于具有应变时效的金属及合金,S-N 曲线具有明显的水平部分,即该材料的疲劳极限具有持久疲劳极限。

3.2 试验设计

内部压力疲劳试验在室温进行,测试媒介为DOT4 刹车液,均带15 Hz 的正弦负载(循环应力),压力比Rp=0.10,喷油器安装在液压系统上。

1)配152 μm 喷孔板测试样件,从4.0 MPa 压力开始,每降低0.25 MPa 进行一组试验;

2)配101 μm 喷孔板测试样件,从3.0 MPa 压力开始,每降低0.25 MPa 进行一组试验。

将喷孔板焊接在接杆上制成测试样件,并安装在疲劳循环试验设备上,见图6。

图6 疲劳循环试验台

试验时,通过高压喷射器电磁线圈终止测试设备作用于喷孔板的压力。

3.3 试验结果及分析

通过高加速寿命试验,疲劳循环试验结果如图7所示。

图7 疲劳循环试验结果

根据图7 的试验数据,用MATLAB 拟合沃勒曲线方程:

101 μm 测试样件:

152 μm 测试样件:

式中:y 为疲劳应力,Pa;x 为疲劳断裂的循环次数。

根据公式(1)和公式(2),600 000 000 循环的压力极限(循环耐久性代表零件寿命)为:101 μm 测试样件:y1=1.87 MPa;152 μm 测试样件:y2=2.89 MPa。

安全压力裕度的计算公式为:

零件工作压力,即零件实际应用的整车燃油系统压力,为0.38 MPa。根据公式(3)计算出厚喷孔板对比薄喷孔板的安全压力裕度为A=268%。

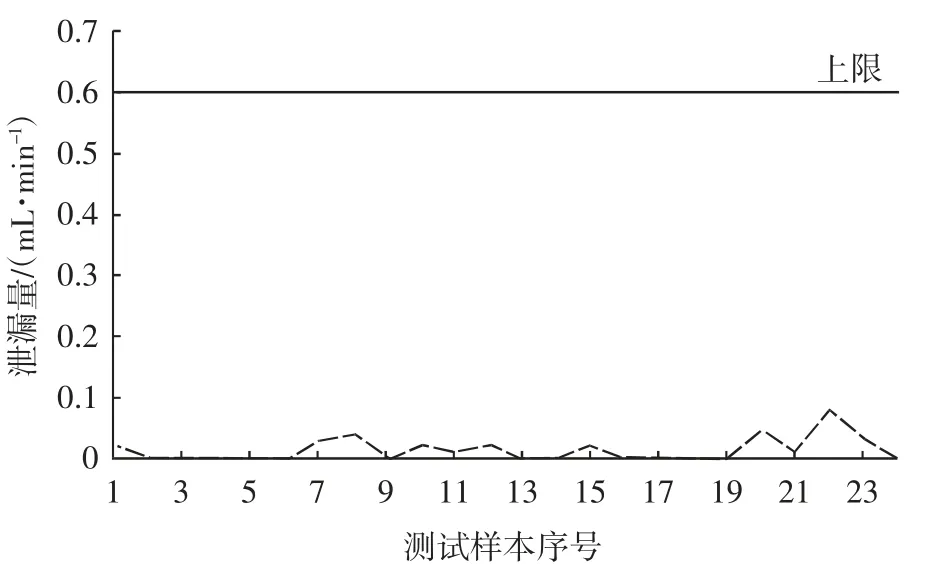

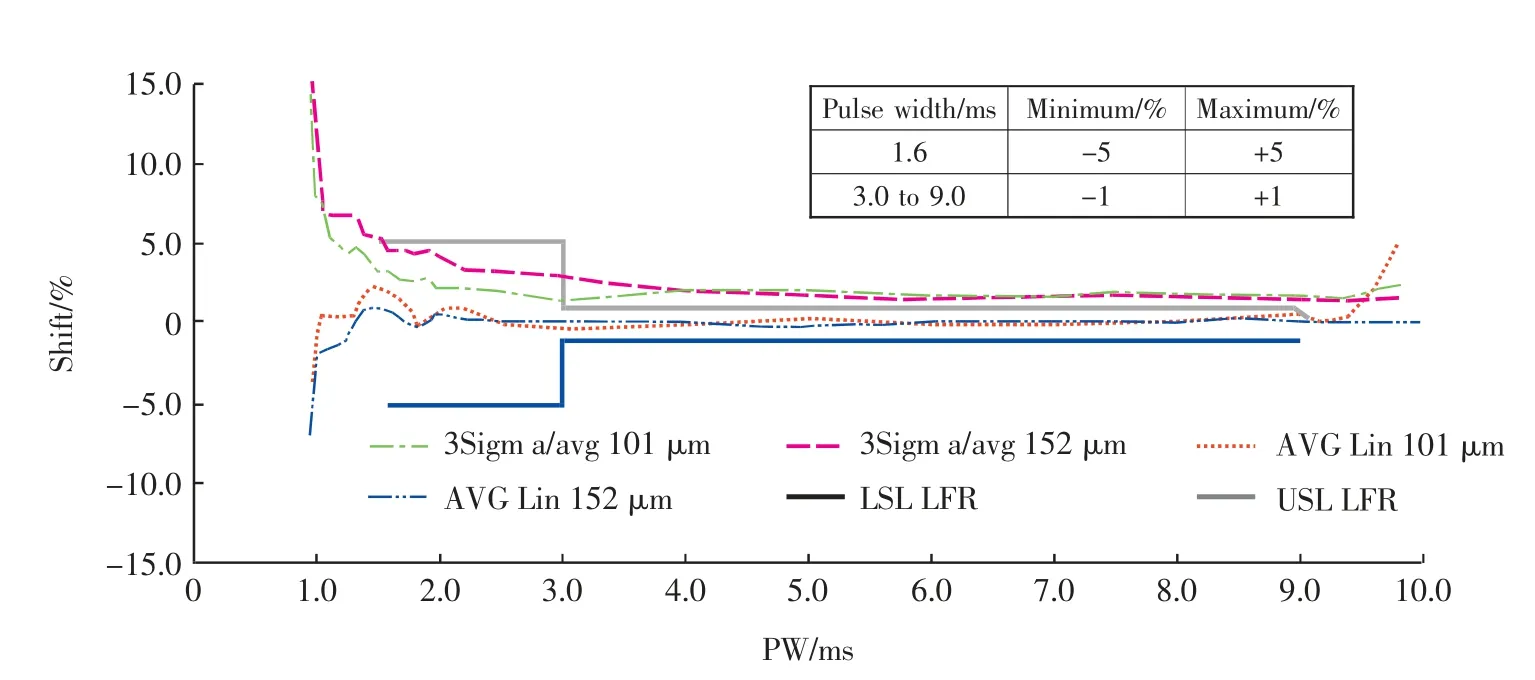

优化喷孔板厚度后,喷油器总成的动态流量测试结果、静态流量测试结果、泄漏量测试结果、线性测试结果分别如图8、图9、图10、图11 所示。图11中,纵坐标shift 表示偏移量。燃油喷射雾锥角度、双雾锥夹角、喷孔夹角、SMD 见表2。可知,结果均符合零件性能标准要求。

图8 动态流量测试结果

图9 静态流量测试结果

图10 泄漏量测试结果

表2 喷油器其它性能参数测试结果

图11 线性测试结果

4 结论

本文通过增加喷油器喷孔板厚度对疲劳断裂的问题进行了研究。基于材料力学性能的沃勒曲线,通过MATLAB 软件拟合HALT 试验结果,计算出优化设计后的安全压力裕度。试验表明,增加喷孔板厚度能显著提高喷孔板的疲劳强度,安全压力裕度提高268%。同时,优化喷孔板后的喷油器性能未发生变异,均在技术规范范围内。