汽车涂装集中输调漆系统的发展现状

2021-06-17叶显松张龙谢国菊

叶显松 ,张龙,谢国菊

(1.吉利汽车集团极氪工厂涂装车间,浙江 宁波 315000;2.吉利汽车集团质量管理中心试验管理部,浙江 宁波 315000)

作为适应大型流水线生产而发展起来的集中输调漆系统,一直是汽车涂装中的一个重要组成部分。随着汽车产业的不断发展,工艺技术、材料、设备的不断提高,消费群体对车身外观颜色的要求越来越多样化,颜色的个性化定制越来越多,多样化的输调漆方式也在汽车涂装中得到广泛应用。本文就目前汽车涂装行业中主要采用的几种输调漆方式进行介绍和对比,重点介绍电动泵智能油漆循环系统和走珠式快速换色系统。

1 集中输调漆循环方式

集中输调漆系统也称集中式油漆循环系统,就是利用压力泵将油漆从调漆间通过密封管道压送到喷漆室各喷涂工位。常用的油漆循环方式主要有3 种:主管循环(图1)、两线循环(图2)和三线循环(图3)。

图1 主管循环示意图Figure 1 Diagram of single-pipeline circulation

图2 两线循环示意图Figure 2 Diagram of two-pipeline circulation

图3 三线循环示意图Figure 3 Diagram of three-pipeline circulation

1.1 主管循环

在主管循环中,输漆罐内的油漆通过主泵经主管送到喷漆室,绕喷漆室循环一圈后再回到输漆罐内,供应到各喷漆工位的支管为盲端式。因为支管为盲端,不循环,所以易造成油漆沉淀,一般适用于清漆、溶剂和固化剂供应系统。

1.2 两线循环

在两线循环中,输漆罐内的油漆通过主泵经一条由粗变细的渐变式主管供应至每个喷漆工位的支管,支管经过人工工位或自动喷涂设备换色阀循环后再通过一条由细变粗的渐变式回管流回输漆罐。两线循环确保了油漆在主管和支管都得到循环,不会产生沉淀,一般中涂和色漆都采用此供应方式。

1.3 三线循环

三线循环是将主管循环和两线循环融合在一起,油漆通过一根主管输出,可以通过主管循环到输漆罐,也可以通过支管经渐变的回管循环回输漆罐。

以上3 种循环方式中,主管循环和两线循环因结构和操作相对简单,造价及运行成本比三线循环低,目前在各汽车涂装厂中应用较多。

2 集中输调漆系统的构成

不管采用哪种循环方式的输漆系统,其结构组成基本一致,一般都包含供漆模块、循环管路、油漆换热系统、出口组件、废溶剂回收装置及控制系统。

2.1 供漆模块

供漆模块主要包含输漆泵、加料泵、过滤器、油漆罐、背压阀、稳压器、压力表、温度表、液位计、搅拌器、虹吸管、三(四)通阀等,每套供漆模块均以模块化形式安装在调漆间内。

2.2 循环管路

循环管路的材料选择一般要求水性漆不低于304L 不锈钢,溶剂型油漆不低于304 不锈钢,管内壁越光滑越好,接头采用卡套式,转弯半径需要大于6 倍管径,以减少压损和油漆沉淀。

2.3 油漆换热系统

换热系统一般包含热水模块、冷水模块和管中管换热模块。冷、热水模块主要由电机、水泵及换热器组成,用于将工厂供应过来的冷、热水经过二次换热后提供给管中管换热模块。管中管通过比例阀控制冷、热水流量,从而精确控制油漆的温度,一般控制精度为±1 °C。

2.4 出口组件

出口元件一般主要包括油漆调压器、空气调压器、枪下调压器、快换接头、阀门、压力表、软管、接头、喷枪等。

2.5 废溶剂回收装置

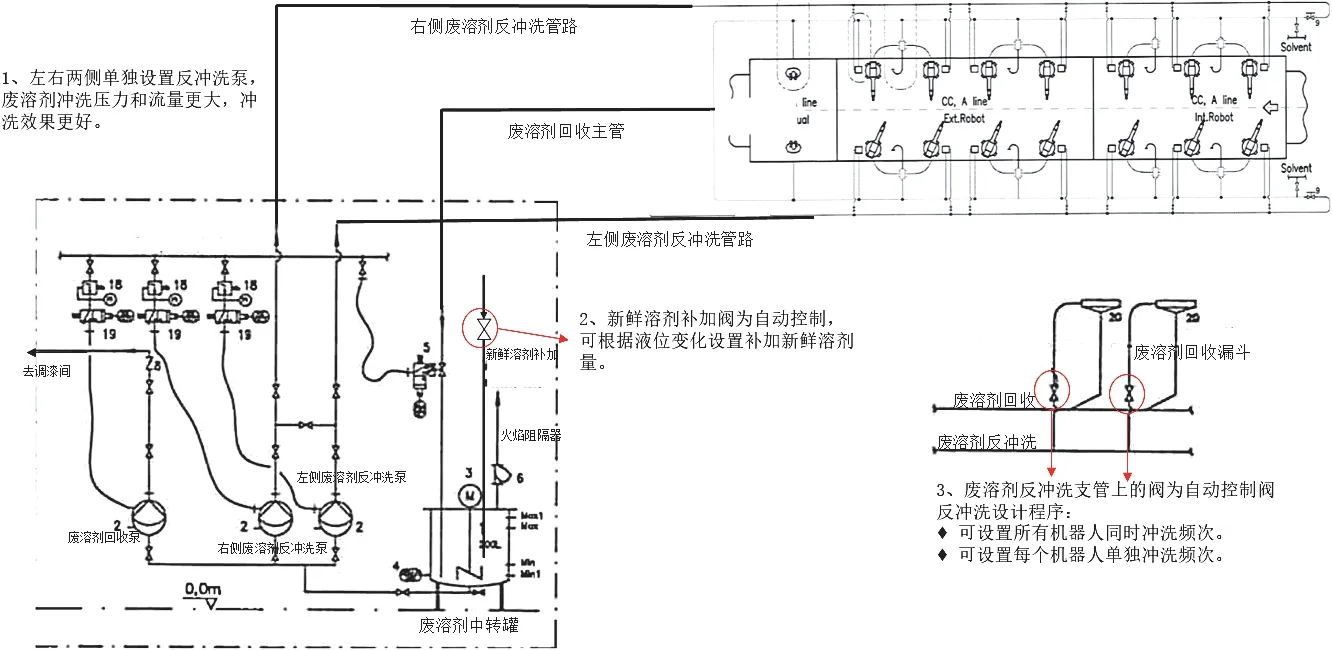

废溶剂回收一般区分水性和溶剂型。每台喷涂机器人配备废溶剂回收漏斗,每个人工工位配清洗盒,用于收集来自机器人和人工产生的废溶剂。对于2K 油漆的废溶剂回收,漏斗还需设反冲洗接口。

在现场对应的喷房下面设置废溶剂回收罐,手工喷涂洗枪盒和漏斗中的废溶剂通过专用管路,在重力作用下自动流到废溶剂回收罐。回收管路要求每米有20 mm 的落差。整个管路要求是一个连续运行的环路循环系统(见图4),一般通过气动隔膜泵来实现,连续冲洗管路以减少材料沉积。

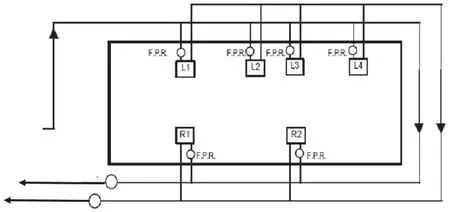

图4 废溶剂回收装置示意图Figure 4 Diagram of waste solvent recovery device

2.6 控制系统

通过控制系统能时刻掌握油漆循环系统中设备的运行状态,提供过程参数(液位、压力、流量、温度等)监控,并能时刻显示系统的故障信息,精确指出故障所在,缩短因排除故障而停机的时间,还可以将一定时间内的过程参数进行存储,在网络中传输,便于管理人员的调用和分析,生成各种图表和报表,为生产管理提供数据。

2007年,我国的大米、小麦粉、食用植物油、鲜冷藏冻肉、饼干、果汁及果汁饮料、啤酒、方便面等食品产量已位居世界第一或世界前列。

3 输漆泵

输漆泵是整个输漆系统最核心的部分,其选择通常要考虑油漆流量、压力、化学兼容性和驱动形式。流量的确定要考虑喷漆时所喷出的油漆量和系统循环所需要的油漆量,而压力的确定要考虑油漆喷涂所需要的压力以及管路中的压力损失。输漆泵按驱动形式分,有气动泵、液压泵和电动泵。

气动泵因为投资少、使用简单,在早期的汽车涂装行业和一些小型的输调漆系统中得到很多应用,但其缺点是使用过程中能耗高、噪音大,且容易结露。液压泵相对于气动泵,工作噪音所有降低,能耗降低约60%,没有了结露现象。电动泵的优势是噪音更低、更节能,特别是结合了智能控制的电动泵油漆循环系统,已经越来越广泛地应用到汽车涂装领域。

4 电动泵智能油漆循环系统

智能油漆循环系统的特点是:最大程度地节能降耗,降低运行成本;减轻系统负载,设备寿命延长,节省维护成本;数据存储与上传,实现智能化生产。

电动泵智能涂料循环系统的核心在于它对工作模式的选择,通过流量模式和压力模式的适时调整和迅速响应,使只有需要使用的颜色输漆模组会被激活,而其他颜色的输漆模组可处于休眠状态。

流量模式/开环模式:对于不需要使用的颜色模组,程序会控制配套的气控背压阀完全卸载至零压力,同时电动泵会按照预先设定的参数在低压力、低流量的状态下运行,以维持涂料在管路中的最低流速。

压力模式/闭环模式:系统收到生产颜色信息,通过程序控制气控背压阀和电动泵,自动恢复到各自预先设定的生产压力,满足系统要求。

通过对油漆循环系统的智能控制,可以最大限度地降低运行能耗和油漆降解,是水性油漆系统的最佳选择。电动泵智能油漆系统和传统气动泵油漆系统的能耗对比见表1,前者的全年总能耗约为后者的9%。

表1 电动泵和气动泵系统能耗的对比Table 1 Comparison in energy consumption between the applications of motor-driven pump and air-driven pump

5 走珠式快速换色输漆系统

为了满足消费者个性化、时尚化的需求,汽车涂装必须能满足多种颜色的生产能力,颜色越多意味着涂装的投资和生产成本越大。传统的输漆模式已经不能满足这一需求,走珠式快速换色输漆系统的出现很好地解决了这一问题。

传统的输漆系统换色,首先要将系统内剩余的油漆排出,然后进行反复清洗,整个系统清洗干净一般需要3 d,并且管线中留存的金属粉末和色料仍可能造成色差,同时换色清洗还会浪费大量油漆及溶剂,消耗大量时间的同时还增加了废液处理的成本。

假设系统已经完全填充色漆1(包含支管),从决定要开始换色的时间点A 起,对系统主管路、机器人支管、手工支管、循环系统(包括泵、阀门、搅拌器等)进行彻底清洗,达到投入颜色2 的条件,直至整个系统(包含机器人支管)完成颜色2 的填充,此时间点设为B。快速换色就是要求A 到B(包括填充、回收和清洗)用时短(视系统与喷漆室的距离,一般能控制在40 min 之内),且保证无色差问题。每次从小颜色换至大颜色,换色过程不得影响生产节拍。

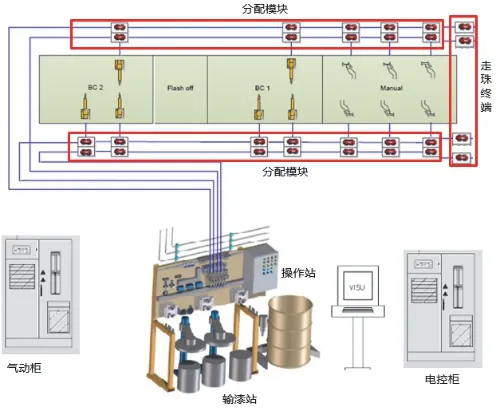

走珠式快速换色输漆系统主要通过在油漆管内的珠球来实现快速注漆、退漆和快速清洗的功能(如图5 所示),有主管走珠、支管走珠和定量走珠3 种模式。其结构一般包括输漆站、气控单元、电控、分配模块、走珠终端和操作单元6 个部分(见图6)。

图5 走珠式快速换色原理图Figure 5 Principle of piggable fast color change

图6 快速换色系统结构示意图Figure 6 Structural sketch of fast color change system

输漆站:为系统执行单元,配有定制的油漆桶、气动桶盖举升装置、搅拌器、液位计、各类传感器、油漆输送泵、清洗模块、过滤模块、走珠发射模块、各式阀门、操作面板等。

气控单元:为空气处理及控制单元,配有气源处理组件、开关阀门、压力调节及指示器、比例阀、传感器、阀岛等。与电控柜进行通信,对PLC(可编程逻辑控制器)的控制指令作出响应,进行压力的调节、阀门的开关、位的切换等操作。

电控:为系统控制单元,配有电源处理组件、断路器、接触器、继电器、隔离器、变频器、电源模块、中央处理器、输入输出模块、通信模块、操作面板、信号灯、蜂鸣器等。通过预编程序,对用户或主控系统的输入信号作出响应,对系统驱动及执行装置进行自动、半自动的控制,并可选装可视化屏幕,便于系统监测,令操作更方便、灵活,与现场控制系统通信后可实现生产数据自动传输,及时响应现场计划。

分配模块:为喷涂工位扩展单元,用于将主管路中的油漆进行分配,与现场溶剂、废液管路相连接,配合增加在机器人上的换色阀块或手动站的连接模块、手动压力调节模块,接收PLC 及气动柜控制信号后对相应的自动/手动工位进行压力调整、注漆、清洗等操作,并可根据实际需求,对支管路作出待命、注漆等操作。如计划中安排只进行某一侧或某特定工位的喷涂,检查站根据实际喷涂效果而决定需要或不需要进行补漆等操作,大大减少了油漆的浪费。

走珠终端:为走珠接收单元,配有走珠接收模块、走珠检测模块、压力检测模块以及适配走珠管路的基座模块,与现场溶剂、废液管路相连接,接收PLC 及气动柜控制信号进行注漆、退漆、清洗等操作,并向系统实时反馈管道内压力与走珠位置,以确保系统状态以及喷涂应用的最低压力需求。

操作单元:通过安装于调漆间模组终端的操作面板,可一键对系统实施加漆、退漆、清洗、中断程序及故障复位的操作。通过集成于电控柜的操作面板可对系统实施操作控制和参数设置修改。

采用快速换色系统后,无需再为每种颜色都准备一套专用的输漆系统,特别适合颜色多、换色频繁的应用情形。快速换色系统与传统线边系统的运行成本对比见表2。

表2 传统线边系统与快速换色系统的运行成本对比Table 2 Comparison of running cost between conventional color change system and fast color change system

6 结语

不管采用何种形式的输漆方式,最终要达到目标,不外乎是提升产品质量,提高工作效率,降低投资和生产成本,缩短产品制造周期,减少生产能耗。企业需要根据自身的基础,针对不同的目标来选择最终适合自己的输漆系统。