胶体蓄电池枝晶短路分析与探讨

2021-06-17苗壮王金生马保峰朱纪凌桂麟

苗壮,王金生,马保峰,朱纪凌,桂麟

(山东圣阳电源股份有限公司,山东 曲阜 273100)

0 引言

胶体蓄电池以凝胶体作为电解液的载体,不同于AGM铅酸蓄电池将电解液存储在超细玻璃纤维棉中,而是将电解液固定在由气相SiO2形成的三维立体网状结构的凝胶中[1]。由于采用富液式设计,胶体蓄电池具有较大的热容和优良的散热性能,在使用过程中可有效地防止电解液干涸,避免热失控现象的产生,因此使用寿命更长[2-3]。但是,在应用过程中,胶体蓄电池会出现由于使用维护不当而产生的枝晶短路现象,严重影响使用寿命,因此笔者结合胶体蓄电池的实际应用,探讨了胶体蓄电池枝晶短路的现象、机理,以及预防措施与方法。

1 胶体蓄电池枝晶短路现象

胶体技术与AGM技术为阀控密封铅酸蓄电池的两大技术,而使用的隔板不同是两大技术的主要区别之一,AGM蓄电池主要采用超细玻璃纤维棉隔板,具有吸附电解液,防止正负极板的活性物质直接接触短路,离子传导迁移的通道等作用,而胶体蓄电池通常采用PVC(聚氯乙烯)、PE(聚乙烯)和PF(酚醛树脂)三种材质的隔板,主要作用是防止正负活性物质短路及离子传导迁移的通道作用,因此,以上三种材质隔板的最大孔径在国家标准中有明确规定。胶体蓄电池出现枝晶短路的主要表现有以下几点:

1.1 开路电压较低

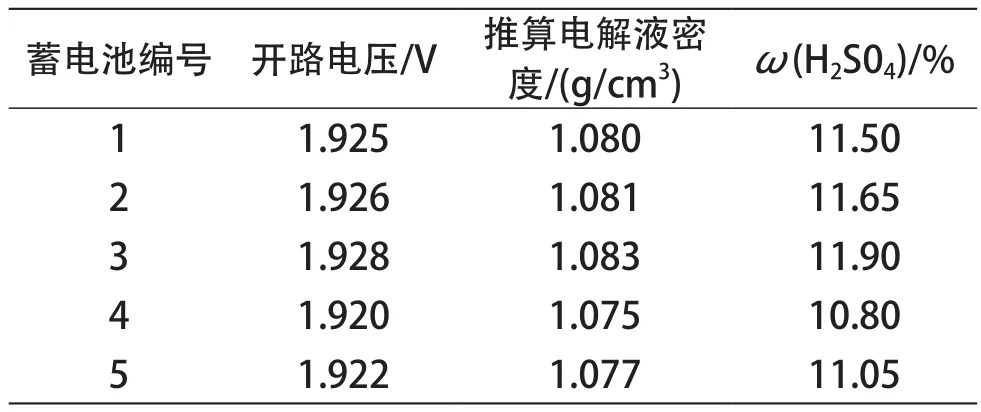

蓄电池开路电压通常反应蓄电池的荷电状态及蓄电池内部电解液密度大小。在实际应用中,众所周知蓄电池的开路电压与电解液密度的关系可近似地以计算公式

E=ρ+0.845

来表示[4]。式中:E为电池开路电压;ρ为电解液密度。以2 V胶体蓄电池为例,测得的蓄电池开路电压与电解液密度关系如表1所示。从表中可以看到,蓄电池的开路电压比较低,由其推算的电解液密度更低于正常电池水平。

表 1 开路电压与电解液密度

1.2 充电时电压上升缓慢或降低

蓄电池在实际使用过程中,通常采用限流恒压的充电方式。此充电过程中,主要有以下几个充电阶段:

恒流阶段:蓄电池充电初期,充电量逐渐升高,充电电压逐渐上升,但未达到设定的恒压点,充电电流值始终保持限定的恒流值。

恒压阶段:当蓄电池充入电量达额定容量的85%~90%时,充电电压达到设定的恒压值。此时,充电电压保持不变,充电电流逐渐减小,充电量缓慢增加,见图1。

图 1 充电特性曲线

然而,对于出现枝晶短路的胶体蓄电池,在限流恒压充电过程中,充电电压始终无法达到恒压点,并且随着充电的进行,充电电压达到一定值后出现逐渐降低的趋势[5]。由于电池组的电压始终未达到设定的恒压点,充电电流始终保持在恒定值,而此时充电量已超过1.3C10,所以电池处于过充电状态。笔者采用1组(6只/组)出现枝晶短路的2 V胶体蓄电池进行验证,限流0.10C10,在14.1 V/组(即2.35 V/只)恒压下充电11 h。从图2可以看出,电池组端电压始终未达到恒压点,充电电流保持恒定值。

图 2 枝晶短路电池充电曲线

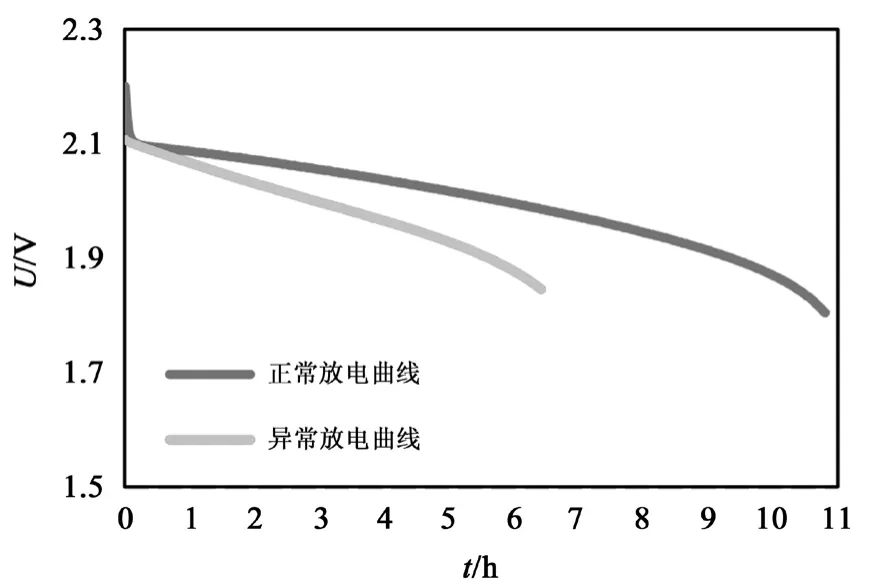

1.3 放电时电压急剧下降

满电状态正常电池挂负载恒流放电时,随着放电的进行,电压呈现缓慢降低趋势,以放电数据作图为平滑的曲线,然而在出现枝晶短路的胶体电池放电过程中电压急剧下降,较快地达到终止电压或更低,且放电容量只达到蓄电池额定容量的60%~70%。笔者分别采用两组2 V胶体蓄电池(6只/组)进行验证,其中一组状态正常,另一组出现枝晶短路。两组电池分别以0.10C10恒流放电至终止电压10.80 V/组(即1.80 V/只),见图3。在实际使用场景中,枝晶短路较为严重的胶体蓄电池在放电过程中会出现电池电压更低,甚至为0 V的情况,即蓄电池组施加一定负载放电时,立即达到终止电压,结束放电。

图 3 枝晶短路电池放电曲线

1.4 其他现象

从胶体蓄电池的特点来看,其具有更多的电解液,使用过程中一般不会因为失水而造成电解液不足,进而引发热失控现象,但不可避免地会因充电不足或过放电后不及时充电而造成硫酸盐化现象,使电池容量出现不同程度的降低。并且,枝晶短路的胶体蓄电池,在充放电过程中,一般会伴有不同程度的发热现象。

出现枝晶短路的胶体蓄电池组浮充电压一致性不良,而且,一般浮充电压会相比于正常电池低很多。若整组电池中多个电池出现枝晶短路,浮充电流会较大,一般会大于5‰C10的电流值。随着浮充电的运行使用,浮充电流会保持或升高。一旦出现此类情况,将大大缩短蓄电池的使用寿命。

2 枝晶短路机理及影响因素

解剖枝晶短路胶体蓄电池后发现,隔板有明显被枝晶穿透的现象,见图4。这样一来,正负极板间形成导通,造成局部短路。随着蓄电池持续过放电、欠充电,进一步加剧硫酸盐化,枝晶短路的情况更加严重。

图 4 隔板被枝晶穿透

从解剖的枝晶短路胶体蓄电池中取正极板、负极板、隔板分别进行扫描电子显微镜(SEM)分析。由图5可见:①正极板活性物质较为松散,有膨胀的大颗粒硫酸铅嵌入其中。正极活性物质受到大量硫酸铅的冲击。活性物质体积膨胀形成的内应力造成活性物质松散脱落。②负极板累积形成粗大而坚硬的硫酸铅结晶,而且负极活性物质形成的粗大的铅枝晶体附着在表面。③隔板中嵌入沉积了铅枝晶,并穿透了隔板。

图 5 枝晶短路胶体蓄电池解剖后SEM图

蓄电池在放电时消耗硫酸,同时生成硫酸铅,在充电时还原成铅和氧化铅,同时生成硫酸。由于电池放电后,正负极上的生成物均为硫酸铅,因此一般称铅酸电池电化学反应遵循“双硫酸盐化理论”[6]。但是,如果蓄电池经常充电不足或放电后不能及时充满电,负极板上会累积形成粗大而坚硬的硫酸铅结晶。这种硫酸铅结晶用常规充电方法将很难还原。如果充电电压偏低,充电电流偏小,硫酸铅结晶就更难于还原。长时间累积后,就转变成不可逆化硫酸铅。由表2可知,所解剖电池的正负极板中硫酸铅含量均较高。当出现较严重的不可逆化硫酸铅时,由于这些生成的硫酸铅消耗了电解液中的硫酸,电解液密度降低。同时,由于这些不可逆硫酸铅附着在极板表面及极板孔隙中(见表2中孔率数据),阻碍了活性物质的电化学反应,电池充电接受能力变差,导致电池长期不能有效地充满电,电池放电时容量下降,以至于放不出电而失效。

表 2 正负极板理化分析结果

在铅酸蓄电池中,硫酸铅在电解液中的溶解度和电解液中硫酸的浓度成反比,即电解液中硫酸的浓度越低,则硫酸铅的溶解度越大。电池在放电过程中,正、负极不断有硫酸铅附着在极板表面。随着放电的进行,硫酸铅不断增加。当电池继续深度过放电时,电解液中硫酸浓度降幅很大,导致电解液中的游离Pb2+浓度急剧增加,就使得Pb2+扩散至隔板空隙中的可能性增大。当电池由放电转为充电时,电解液中硫酸的浓度逐步上升,则硫酸铅的溶解度逐步降低,就会有一部分Pb2+转化为金属铅,并析出沉积。如果蓄电池经过长期反复欠充/过放电,在负极板周围就会有绒状铅的粒子不断析出、生长,形成树枝状结晶,穿透隔板并与正极板接触而形成短路[7]。

如果蓄电池在使用中用小电流过放电,就更容易形成枝晶短路。小电流长时间放电时,活性物质电化学反应更充分,但同时也形成更大量的硫酸铅。大量硫酸铅体积膨胀,产生内应力,造成活性物质脱落。另外,小电流深度放电后电解液中Pb2+浓度更大,使得更多铅物质在隔板空隙中沉积,同时脱落的极板活性物质也会沉积在隔板表面,并向孔内渗透。沉积的金属物质一旦穿透隔板就会引起隔板渗透短路。

当电池内部形成不可逆硫酸盐化后,电池的充电接受能力下降,则充电过程中有部分电能转化为热能,使得电池温度升高。温度升高使得电池内阻变小,内部反应加剧。内部氧复合反应也带来更多热量,使得升温更快。在笔者采用枝晶短路电池样品测试的过程中,由于采用的是限流恒压充电模式,在温升过程中由于电池端电压始终无法达到恒压值,充电电流被强制性限制不变,所以出现了充电总电压在上升到一定值后,随着温度的持续上升,充电电压缓慢下降的情况。当电池内部同时存在枝晶短路时,充电过程的发热量更多。这两种因素叠加,使得电池在恒压限流充电模式下的充电过程中表现出异常。

3 胶体蓄电池枝晶短路预防

为了有效地预防胶体蓄电池在使用过程中出现枝晶短路现象,针对胶体蓄电池的特点,提出以下建议:

1) 蓄电池长期搁置不用时,由于自放电的存在,荷电状态持续降低,应根据储存的温度条件、储存的时间及时进行补充电。一般,储存时间超过3个月的蓄电池应及时进行补充电。

2) 蓄电池使用过程中应避免长期处于放电状态,或者长期小电流放电,并且不及时进行充电的情况。电池处于充电不足状态,容易造成在极板表面形成粗大而坚硬的白色硫酸铅结晶,堵塞极板微孔,影响电池容量输出,造成电池容量下降且不可恢复。

3) 避免蓄电池过放电使用。一般,放电深度超过60%C10就属于深放电。蓄电池放电后应及时进行补充电,避免蓄电池放电后欠电状态下长时间搁置,出现不可逆的硫酸盐化现象。一般,电池放电后充电的时间间隔应小于 72 h。

4) 长期的浮充电过程并不能完全弥补自放电造成的容量损失,因此,需要定期地启动均衡充电对蓄电池进行充电。一般每3~6个月启动均充对蓄电池进行充电,确保蓄电池始终处于满电荷状态。

5) 虽然胶体蓄电池隔板的抗氧化性能优良,但在蓄电池处于高温、欠充电或过充电的条件下时,隔板会发生氧化反应,造成机械性能下降,分子链断裂,出现空洞或者裂纹,易造成枝晶穿透隔板,形成枝晶短路,因此应避免蓄电池不规范的使用。

4 结束语

胶体蓄电池相比于AGM蓄电池,热容量大,温度适应性更广,不存在电解液分层问题,寿命更长,但在实际使用中由于不恰当的使用,枝晶短路的现象时有发生,因此在实际应用中要针对胶体蓄电池特点进行合理的维护,避免过放电、欠充电、长期存放等因素而造成的电池容量衰减甚至失效。