压裂返排液循环利用技术的应用

2021-06-17喻晓林石少敏徐志佳赵立阳李梦琦

喻晓林,石少敏,徐志佳,赵立阳,李梦琦,陈 刚

(1. 中国石油 长庆油田分公司 第八采油厂,陕西 西安 710000;2. 中国石油 长庆油田分公司 第四采油厂,宁夏 银川 750001;3. 陕西鼎和源瑞环境工程有限公司,陕西 西安 710075;4. 延长油田股份有限公司 吴起采油厂,陕西 吴起 717600)

压裂是油气田增产的主要措施之一,压裂液是压裂过程中必不可少的工作介质,而压裂返排液(简称返排液)成为污染井场周围环境的重要因素。返排液组成复杂、污染物含量高且生物降解性较差,处理成本高、难度大。若将返排液处理后回用于配制压裂液,实现返排液的循环利用,既可节约成本,又能降低环境污染[1-7]。

本文分析了返排液的主要成分,介绍了“水质调节—混凝沉淀—精细过滤” 的返排液处理工艺流程,比较了返排液处理后水配制的胍胶压裂液和自来水配制的胍胶压裂液的性能,以期实现返排液循环利用。

1 返排液水质分析

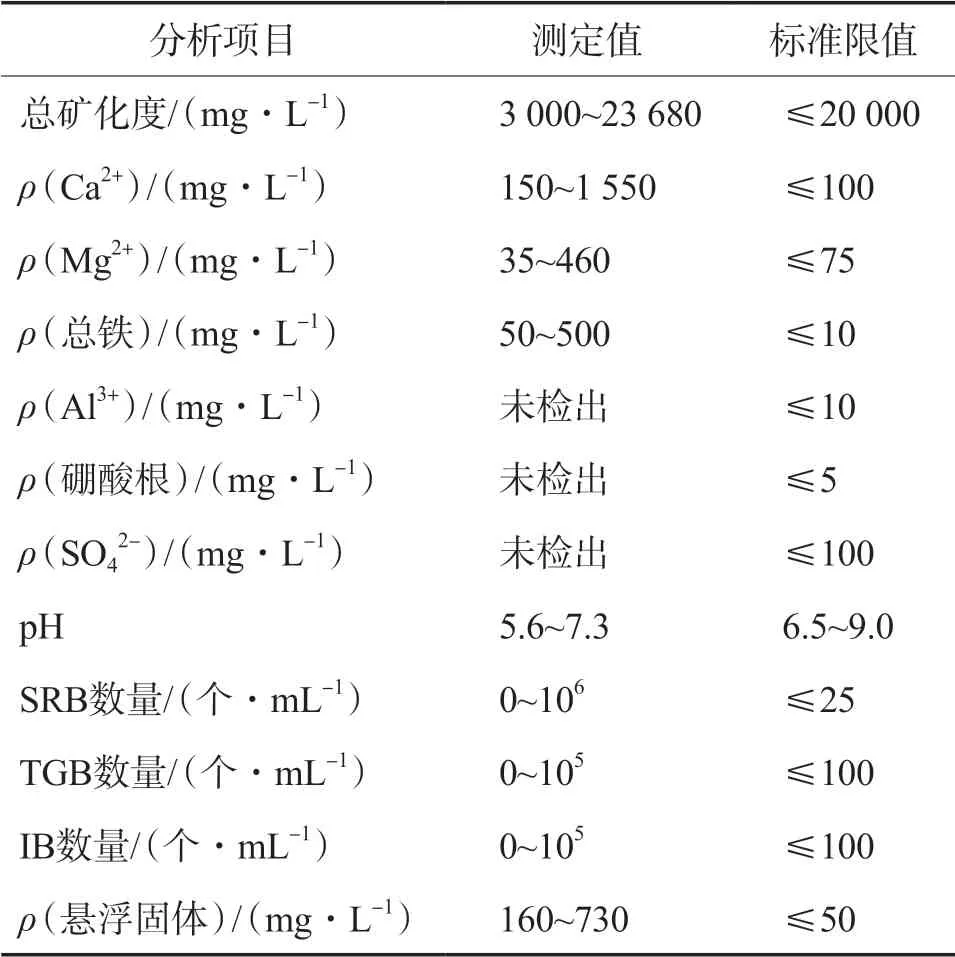

参照《油气田水分析方法》(SY/T 5523—2006)[8],对油气井返排液水质进行了分析,分析结果及《压裂返排液 回配压裂液用水水质要求》(DB61/T 1248—2019)[9]标准限值见表1。

表1 返排液水质分析结果

由表1可见,返排液中的金属离子、悬浮固体、细菌等含量均超出标准限值。金属离子和细菌含量超标会严重影响基液的黏度和胶液的耐温耐剪切能力;悬浮固体含量超标会导致残渣含量增加,从而堵塞孔喉,降低储层渗透率。

2 返排液处理工艺流程

返排液需经“水质调节—混凝沉淀—精细过滤”工艺流程[10-11]处理,以去除其中的金属离子、悬浮固体、细菌、残余破胶剂、残余交联剂等。

2.1 水质调节

当返排液pH为弱碱性时,可强化返排液的除铁和絮凝处理效果。调节返排液pH,考察其对总铁去除率的影响。实验发现,随着返排液pH的升高,总铁去除率逐渐提高;当返排液pH为7.8~8.0时,总铁去除率在99.5%以上,返排液中总铁质量浓度为0~2.5 mg/L。

2.2 混凝沉淀

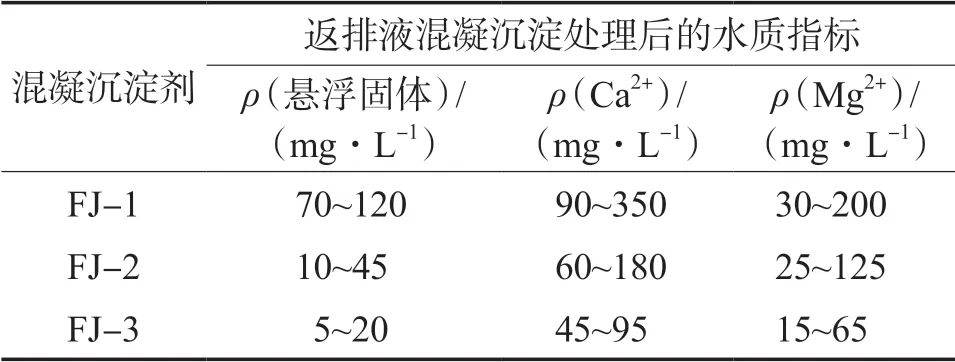

返排液中金属离子和悬浮固体的含量较高,采用无机混凝剂+有机助凝剂+沉淀剂复合处理技术,通过多级处理设备(集混凝、沉淀于一体)对返排液进行处理。在混凝沉淀剂加入量为2.0~2.5g/L时,考察无机铝盐混凝剂(FJ-1)、无机铝盐混凝剂+有机阳离子高分子絮凝剂(FJ-2)以及无机铝盐混凝剂+有机阳离子高分子絮凝剂+沉淀剂(FJ-3)对返排液中悬浮固体、Ca2+和Mg2+的去除效果,结果见表2。

表2 混凝沉淀剂对返排液的处理效果

由表2可知,混凝沉淀剂FJ-3的处理效果最佳。FJ-3由无机铝盐混凝剂、有机阳离子高分子絮凝剂和沉淀剂复合而成,无机铝盐混凝剂通过电中和以及吸附架桥技术可去除大部分悬浮固体和金属离子,有机阳离子高分子絮凝剂能有效提高絮凝强度,促进沉降,辅以沉淀剂进一步去除返排液中的Ca2+和Mg2+[11]。当FJ-3的加入量为2.0~2.5g/L时,混凝沉淀后水中的悬浮固体、Ca2+和Mg2+含量能达到DB61/T 1248—2019的标准要求。

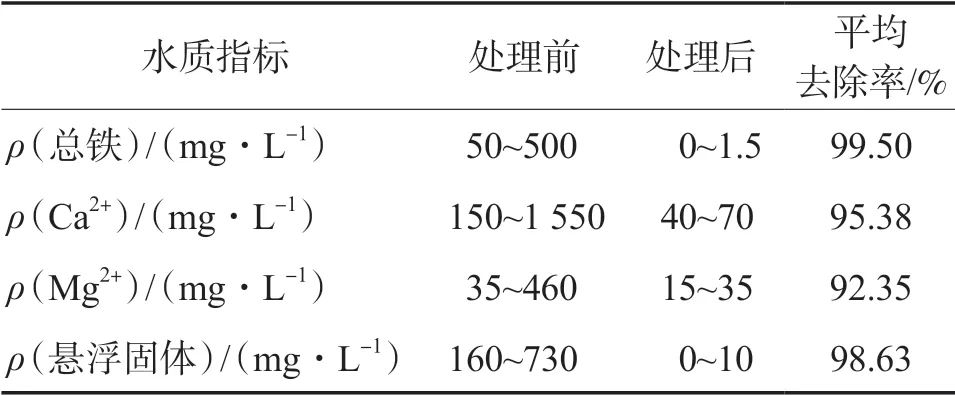

2.3 精细过滤

采用20 μm有机滤膜对混凝沉淀后水进行过滤处理,处理后水质指标见表3。返排液经“水质调节—混凝沉淀—精细过滤”组合工艺处理后,其中的总铁、Ca2+和Mg2+得到有效去除,悬浮固体含量也大幅降低,能满足返排液重复配液对水质中悬浮固体和金属离子含量的要求。

表3 组合工艺对返排液的处理效果

2.4 水质稳定

返排液中含有大量的SRB、TGB和IB等,若不进行处理会导致水质恶化。因此需使用季铵盐类杀菌剂进行杀菌处理后再进行重复配液。杀菌剂加入量对基液黏度和细菌去除效果的影响见表4。

由表4可知:加入季铵盐类杀菌剂后,处理后水配制的压裂基液黏度稳定性较好;当杀菌剂加入量为100 mg/L时,处理后水中SRB、TGB和FB的含量基本达到DB61/T 1248—2019标准的要求;当杀菌剂加入量为150 mg/L时,处理后水中SRB、TGB和FB基本被全部消除[12-13]。综合考虑处理效果与成本,杀菌剂用量为100~150 mg/L时即可保持水质稳定,返排液处理后水满足配制胍胶压裂液用水水质要求。

表4 杀菌剂加入量对基液黏度和细菌去除效果的影响

3 再配制胍胶压裂液体系的性能

优选黏土稳定剂、助排剂、杀菌剂及破胶剂种类,采用返排液处理后水按如下配方(以质量分数计)配制胍胶压裂液[14]:0.35%羟丙基胍胶+1%黏土稳定剂+0.5%助排剂+0.1%杀菌剂+0.05%pH调节剂+0.045%硼砂+0.04%破胶剂,破胶温度70℃。参照标准《水基压裂液性能评价方法》(SY/T 5107—2005)[15]和《压裂液通用技术条件》(SY/T 6376—2008)[16],测试胍胶压裂液体系的性能,结果见表5。

由表5可知,用返排液处理后水配制的胍胶压裂液体系,无论是基液基础性能还是胶液耐温耐剪切能力以及破胶性能都与自来水配制的胍胶压裂液性能相近,均达到SY/T 6376—2008标准要求。

表5 返排液处理后水和自来水配制的胍胶压裂液的性能对比

4 现场应用效果

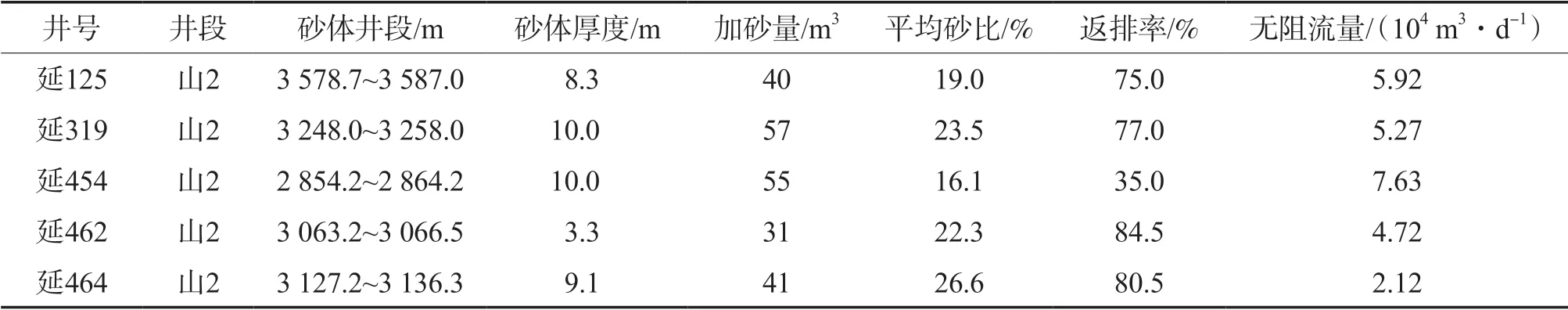

返排液处理后水pH为7.0,水清澈透明,满足配液要求,现场配制的胍胶基液黏度为39 mPa·s,pH为9.2,交联时间为55 s,挑挂性能良好。采用返排液处理后水配制胍胶压裂液对延125井山2层(3 578.7~3 587.0 m)进行压裂施工,结果表明,压裂施工进展顺利,施工泵压57.5~67.5 MPa,破裂压力37.2 MPa,停泵压力31.4 MPa,平均砂比19.0%,加砂量40 m3,入地液量299.4 m3。延125井与邻井施工参数及产量对比见表6。以返排液处理后水配制的胍胶压裂液完全满足现场压裂要求,实现了返排液的循环利用。

延125井压后2 h返排,返排8 h后点火成功,返排率达到75.0%,井口火焰长度4 m左右,无阻流量5.92×104m3/d。该井及邻井山2层的无阻流量均较高,压后取得较好的天然气产量。

表6 延125井与邻井施工参数及产量对比

5 结论

a)开发了返排液“水质调节-混凝沉淀-精细过滤”处理工艺。将返排液pH调为7.8~8.0,总铁去除率达99.5%以上;采用无机铝盐混凝剂+有机阳离子高分子絮凝剂+沉淀剂(FJ-3)处理后,混凝沉淀后水中的悬浮固体、Ca2+和Mg2+含量达到DB61/T 1248—2019的标准要求;采用20 μm有机滤膜对混凝沉淀后水进行过滤处理,再经季铵盐类杀菌剂处理后水配制的压裂基液黏度稳定性较好。

b)返排液处理后水配制的胍胶压裂液体系,无论是基液基础性能还是胶液耐温耐剪切能力以及破胶性能都与自来水配制的胍胶压裂液性能相近,均达到SY/T 6376—2008标准要求。

c)以返排液处理后水配制的胍胶压裂液完全满足现场压裂要求,实现了返排液的循环利用。