超声冲击结合电火花沉积的表面处理对TC4钛合金耐蚀性的影响

2021-06-17陈永畅

尚 进,曹 玮,陈永畅

(中国航发上海商用航空发动机制造有限责任公司,上海 201306)

TC4钛合金,具有比强度高、质量轻、耐蚀性和生物相容性良好等特点,被广泛应用于航空航天、化工领域。在大气或者水中,钛合金表面会立即生成一层氧化膜,使其处于钝化状态,因此钛合金在很多腐蚀介质中表现出良好的耐蚀性。但在航空发动机所处的复杂工况下,钛合金要承受多种环境因素的影响,其耐蚀性并不稳定[1-3]。因此,国内外专家试图通过钛合金表面处理来提高钛合金的耐蚀性及力学性能。FAZEL等[4]对钛合金表面进行表面渗氮处理,使其表面形成质密的TiN和TiAlN/TiAlCrN改性层,从而表现出更好的耐蚀性。王东坡等[5]研究了超声冲击处理对钛合金焊接接头疲劳性能的影响,并对TIG焊(非熔化极惰性气体钨极保护焊)与电子束焊焊接接头的焊态及冲击处理态进行了对比疲劳试验,结果表明超声冲击通过改变钛合金的表面形态、微观组织及表面残余应力提高了钛合金的抗疲劳性能。刘志东等[6]通过柔性电极电火花强化钛合金,使其获得了很好的耐蚀性、高温力学性能和蠕变性能。超声冲击可以有效提高钛合金的力学性能,但并未改变其表面化学成分;电火花沉积技术可以轻松改变钛合金表面的化学成分,提高其耐蚀性,但是也会在材料表面引入残余拉应力,导致材料的抗疲劳性能降低。

为提高钛合金的综合性能,本工作采用超声冲击与电火花沉积相结合的表面处理方法,对TC4钛合金进行表面改性,使其表面形成一层Ti-Al改性层[7]。同时,在3.5% NaCl溶液中,通过测试该Ti-Al改性层的开路电位、极化曲线和电化学阻抗谱研究改性层的耐蚀特性。

1 试验

1.1 改性层的制备

试验选用7 cm×7 cm×5 cm的TC4钛合金平板为基体试样,其主要化学成分(质量分数)为:6.15% Al,3.82% V,余量为Ti。

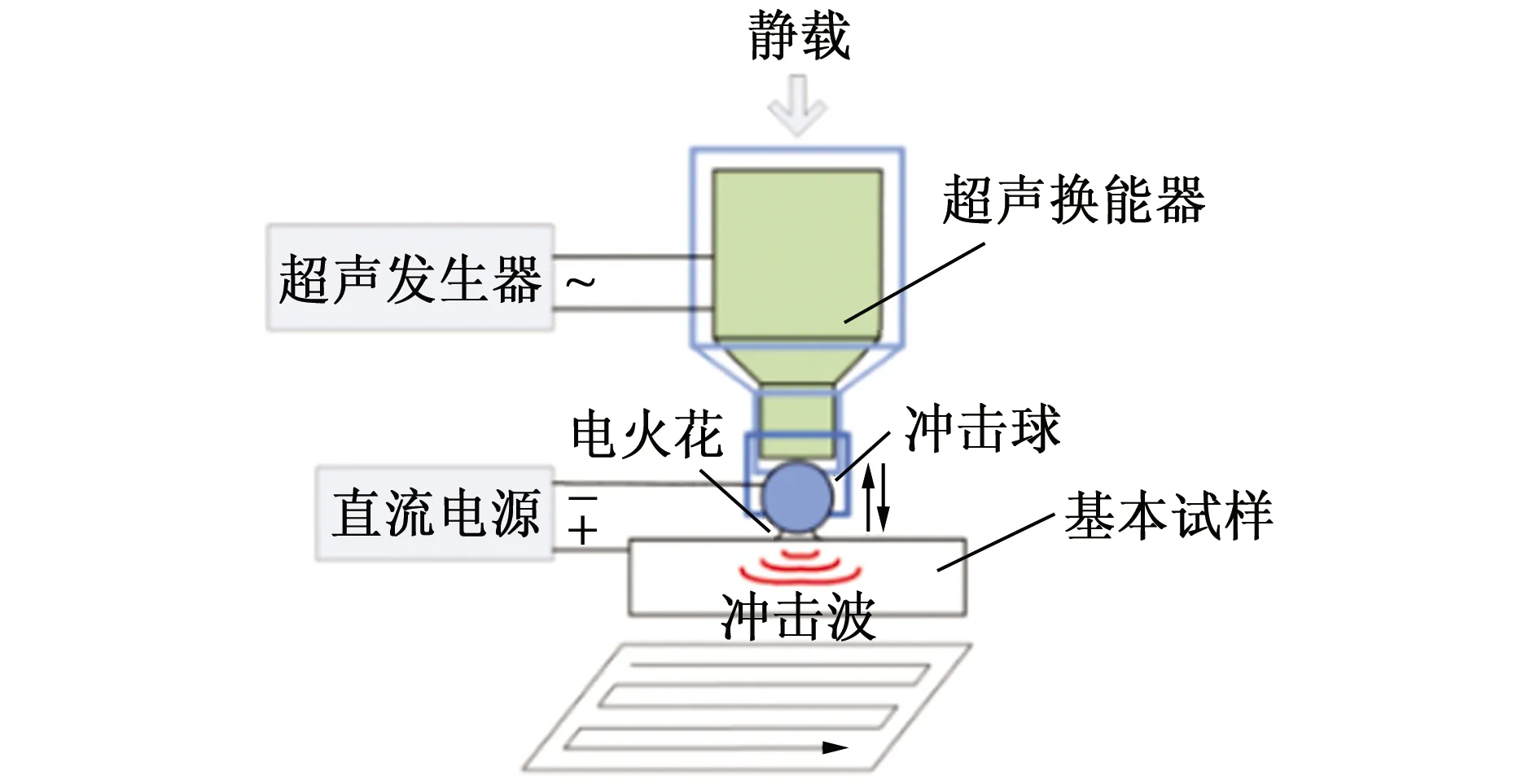

采用超声冲击结合电火花沉积的表面处理方法对TC4钛合金基体试样进行表面改性,使基体试样表面形成一层改性层。该方法通过冲击球实现超声冲击(对样品表面进行超声锤击),同时对冲击球通电可实现电火花沉积,超声冲击和电火花沉积交互作用于试样表面,达到改性的目的,其装备示意如图1所示。超声换能器将超声波转换成机械振动,使得冲击球以20 kHz的频率振动,再施加以静载,使冲击球高速冲击试样表面;冲击球和基体试样分别与电源的阴极和阳极连接;冲击的信号和电火花回路的信号由一台双通道信号接收器收集。冲击球为直径15 mm的纯铝球,冲击球的冲击速度及相邻冲击的跨度分别为200 mm/min和0.3 mm,超声换能器振幅为20 μm,施加的静载为200 N,电火花冲击回路电流为20 A[8]。

图1 超声冲击和电火花沉积装置示意图Fig. 1 Schematic diagram of ultrasound impact and electrospark deposition

1.2 改性层的性能测试

采用Sigma 500型扫描电镜观察表面改性处理后TC4钛合金试样的表面形貌;采用DMI 500型金相显微镜观察表面改性处理后TC4钛合金试样的截面形貌;分别采用扫描电镜附带的能谱仪(EDS)和X射线衍射仪(XRD)对改性后TC4钛合金试样表面和截面的化学元素和物相进行分析。

在Gamy Interface1000电化学工作站上对表面改性后TC4钛合金试样进行电化学测试。试验温度为室温,试验溶液为3.5%(质量分数)NaCl溶液,试验采用三电极体系(铂片为辅助电极,Ag/AgCl电极为参比电极,表面改性后TC4钛合金试样为工作电极)。测试前,将试样与细铜导线钎焊,然后用环氧树脂封装,仅暴露10 mm×10 mm的工作面,工作面经砂纸逐级打磨及抛光,并使用无水乙醇超声清理。将工作电极浸泡在试验溶液中,待开路电位稳定后,进行电化学阻抗谱和极化曲线测试。电化学阻抗谱测试的扫描频率范围为10-2~105Hz;极化曲线测试时,扫描速率为0.167 mV/s,测试电位范围为-0.3~+0.5 V(相对于开路电位)。测试结果采用Zview软件进行拟合,根据时间常数和相对误差选择拟合电路[9]。

2 结果与讨论

2.1 改性层的形貌与组成

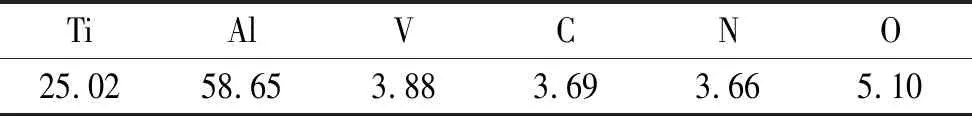

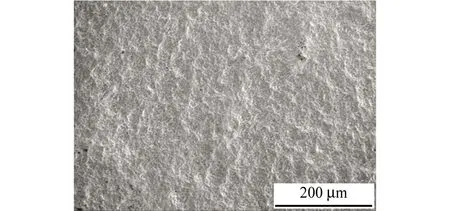

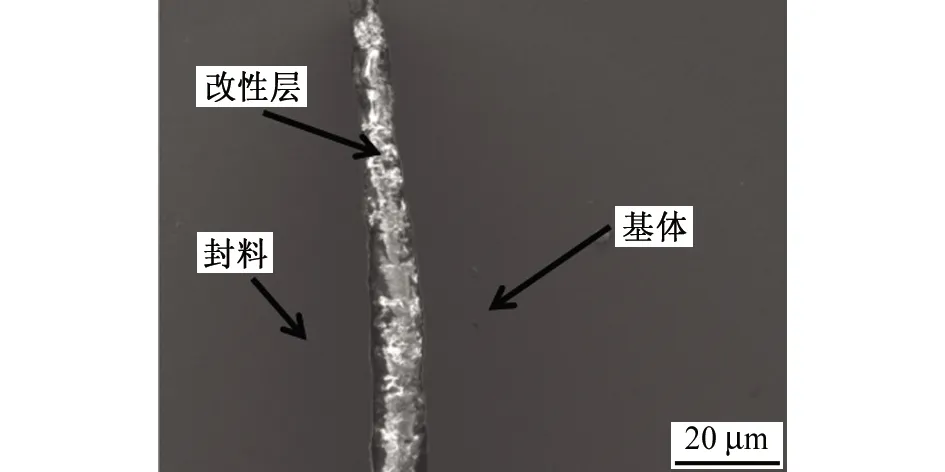

改性前后TC4钛合金的表面形貌如图2所示,改性层的化学成分如表1所示。由图2可见,改性后TC4钛合金表面由原来的热轧表面变为相对平整的熔覆表面。由表1可知,改性层中除主要元素Ti、Al外,还有少量V、C、N、O等元素,这说明在表面处理过程中,电极材料和周围环境中的元素进入到材料表面。图3为改性后TC4钛合金试样的截面形貌。由图3可知,改性层厚度约为11 μm,且改性层相对比较质密、完整,改性层与钛合金基体的接触面平直且没有明显的缺陷,说明该改性层连接强度较高。

表1 改性后TC4钛合金表面化学元素的 分析结果(原子质量)Tab. 1 Analysis result of chemical elements on surface of modified TC4 titanium alloy (atom fraction) %

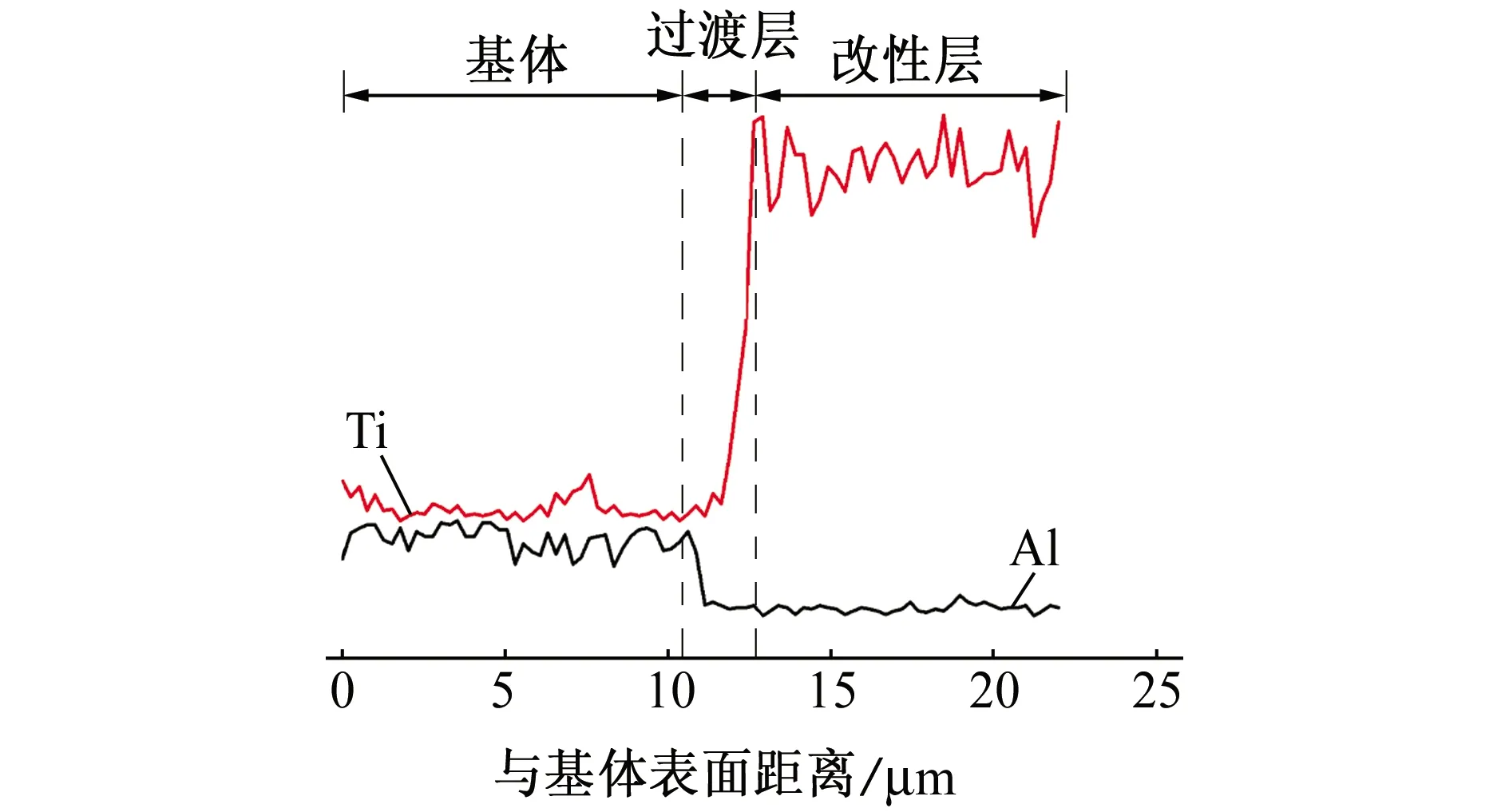

分别对改性后TC4钛合金截面进行能谱分析,结果如表2和图4所示。结果表明,基体的组成元素没有发生明显变化,改性层的组成元素以Ti和Al为主,还有少量的V和O;Ti和Al元素在截面的分布发生明显的变化,即从基体到改性层,Ti元素明显增多,Al元素明显减少,这说明改性层与基体是通过某种冶金反应结合的。

表2 改性后TC4钛合金截面的能谱分析结果 (原子分数)Tab. 2 EDS analysis results of cross-section of modified TC4 titanium alloy (atom fraction) %

(a) 改性前

(b) 改性后图2 改性前后TC4钛合金的表面形貌Fig. 2 Surface morphology of TC4 titanium alloy before (a) and after (b) modification

图3 改性后TC4钛合金的截面形貌Fig. 3 Cross-section morphology of modified TC4 titanium alloy

图4 改性后TC4钛合金截面上元素分布Fig. 4 Distribution of elements on cross-section of modified TC4 titanium alloy

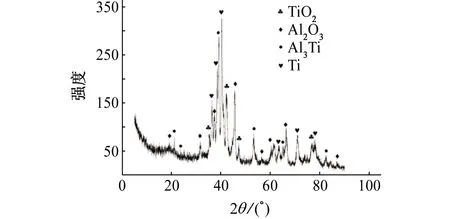

图5为改性后TC4钛合金表面的XRD谱。由图5可见,改性层的主要组成相为钛氧化物Ti2O、铝氧化物Al2O3和钛铝的金属间化合物Al3Ti,进一步证实了Ti和Al之间发生了某种冶金反应,生成了金属间化合物,这与能谱分析结果得出的结论一致。

图5 改性后TC4钛合金表面的XRD谱Fig. 5 XRD pattern of surface of modified TC4 titanium alloy

2.2 改性层的耐蚀性

图6为改性前后TC4钛合金在3.5% NaCl溶液中的极化曲线,对极化曲线进行拟合,得到相应的电化学参数见表3。从图6中可以看出,改性前后TC4钛合金试样的阴极极化过程大致相同,即随着电位的升高,电流密度减小,当电位升高至自腐蚀电位后进入阳极极化,阳极极化均无明显钝化区,这说明改性层与TC4钛合金基体在NaCl溶液中有着相近的腐蚀机理[10]。改性层和TC4钛合金基体的自腐蚀电位分别为-482 mV和-426 mV,改性层的自腐蚀电位略低于TC4钛合金基体的,说明其腐蚀倾向略高于TC4钛合金基体的,但是自腐蚀电位并不能完全反映材料的耐蚀性,自腐蚀电位的高低与TC4钛合金在盐酸溶液中开始腐蚀的孕育期也有一定的关系。腐蚀电流密度才是表明材料耐蚀性的重要参数,改性层的腐蚀电流密度显著低于TC4钛合金基体的,表明改性层比TC4钛合金拥有更好的耐蚀性。

图6 改性前后TC4钛合金在3.5% NaCl溶液中 的极化曲线Fig. 6 Polarization curves of TC4 titanium alloy before and after modification in 3.5% NaCl solution

表3 改性前后TC4钛合金在3.5% NaCl溶液中 极化曲线的拟合电化学参数Tab. 3 Fitted parameters of polarization curves of TC4 titanium alloy before and after modification in 3.5% NaCl solution

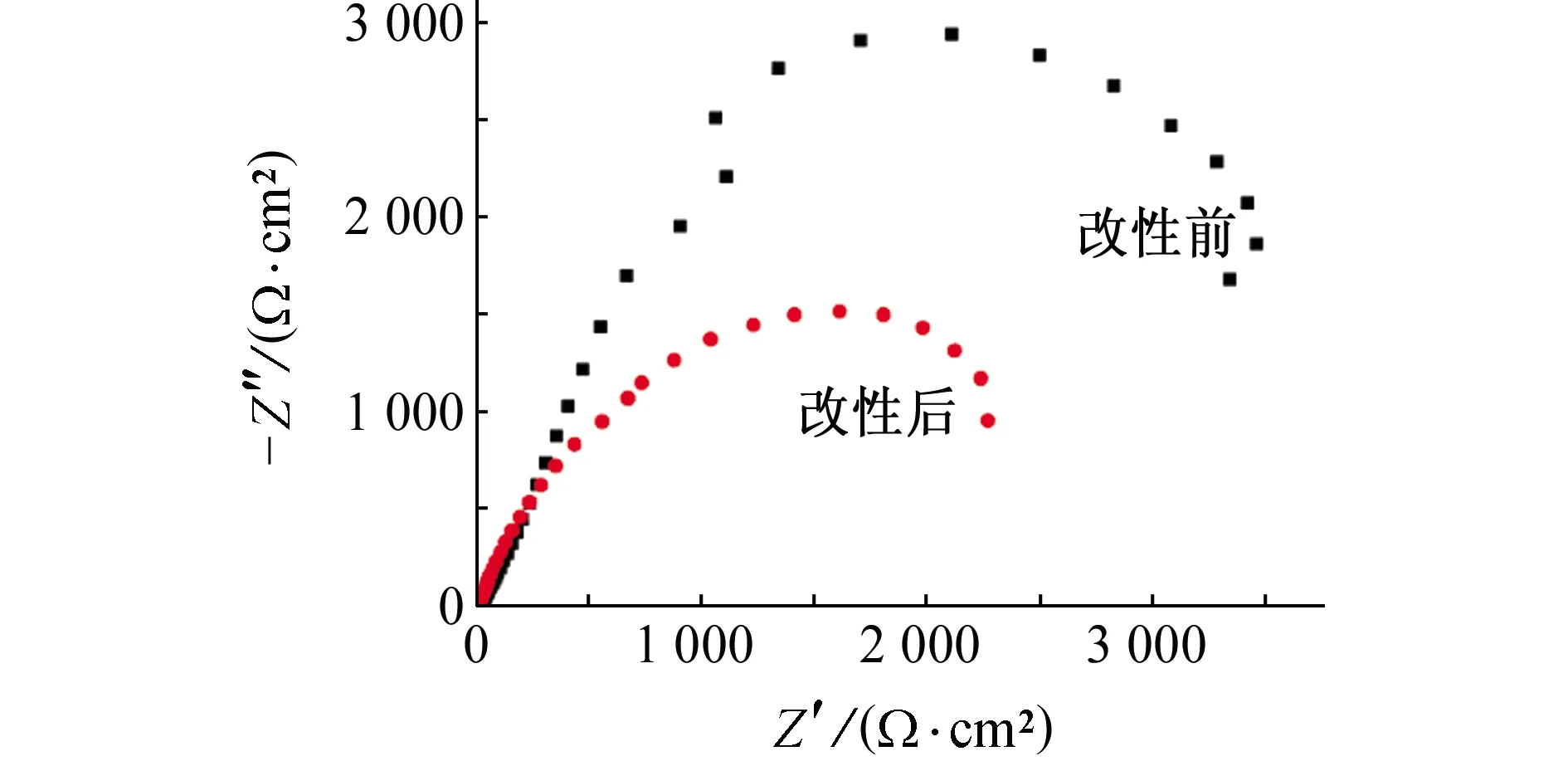

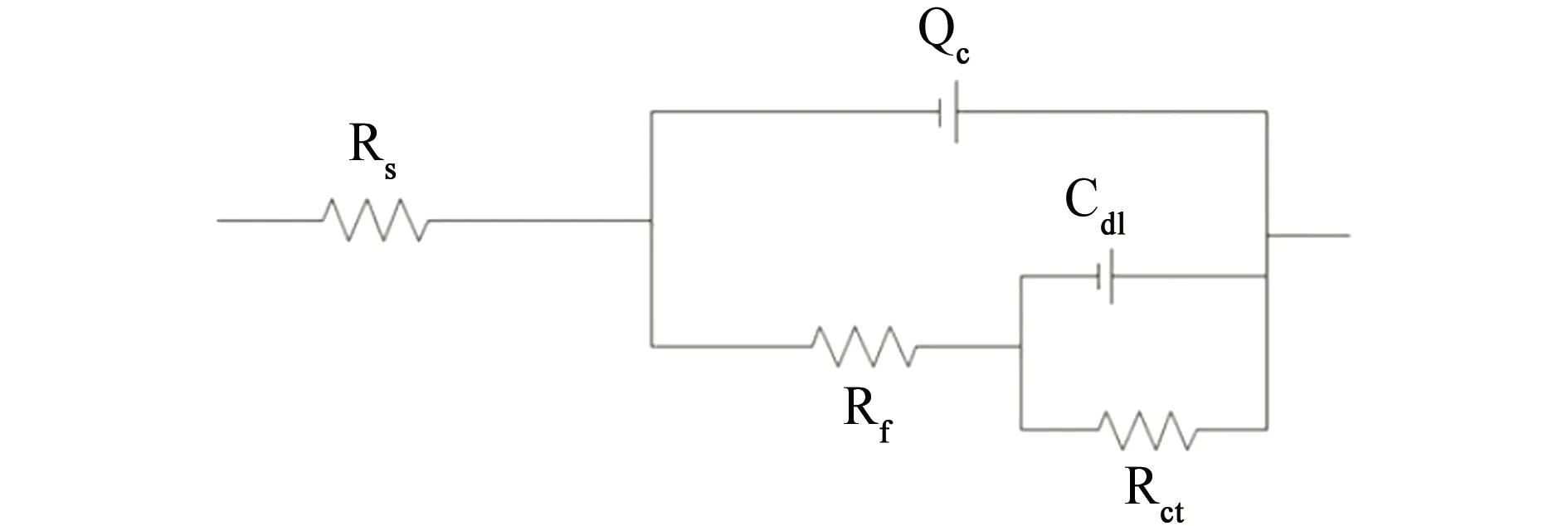

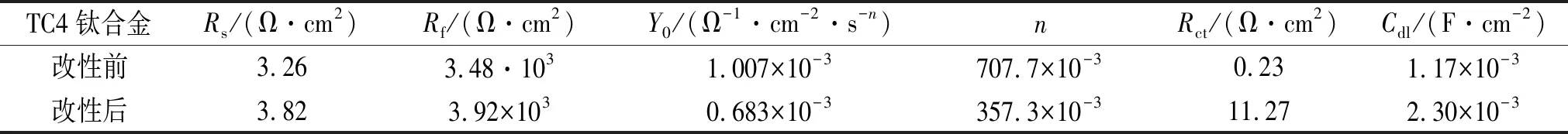

图7为改性前后TC4钛合金在3.5% NaCl溶液中的电化学阻抗谱,图8为该电化学腐蚀体系的等效电路。改性层及TC4钛合金基体具有相同的等效电路,表现出相近的阻抗特性。在等效电路中,Rs为溶液电阻,Rf为极化电阻(可理解为由腐蚀产物产生的电阻),Qc为常数相位元件(由Y0和n两个参数决定,用来取代纯电容,与表面改性层有关),Cdl为双电层电容,Rct为电荷传递电阻。根据等效电路拟合得到与各等效元件相应的电化学参数见表5。可见,改性层的电荷传递电阻高于TC4钛合金基体的,表明改性层比TC4钛合金基体有着更好的耐蚀性,这与极化曲线分析结果一致。

图7 改性前后TC4钛合金在3.5% NaCl溶液中的 电化学阻抗谱Fig. 7 EIS of TC4 titanium alloy before and after modification in 3.5% NaCl solution

图8 改性前后TC4钛合金在3.5% NaCl溶液中 的等效电路Fig. 8 Equivalent circuit of TC4 titanium alloy before and after modification in 3.5% NaCl solution

表4 改性前后TC4钛合金在3.5% NaCl溶液中电化学阻抗谱的拟合参数Tab. 4 Fitted parameters of EIS of TC4 titanium alloy before and after modification in 3.5% NaCl solution

综上所述,通过超声冲击和电火花沉积在TC4钛合金表面制备一层由钛铝金属间化合物及钛、铝氧化物组成的改性层。通过截面形貌分析可知,该改性层与基体结合紧密,且有可观的厚度,能够起到有效保护基体的作用;另外,通过腐蚀试验发现,表面改性层与TC4钛合金的腐蚀机制相同,但是能够更加有效地阻止腐蚀的发生,降低腐蚀速率,提高材料的耐蚀性。

3 结论

(1) 通过超声冲击与电火花沉积在TC4钛合金表面制备一层10 μm左右的改性层,改性层主要由钛氧化物TiO2、铝氧化物Al2O3及Ti-Al的金属间化合物Al3Ti组成。改性层与TC4钛合金基体间为紧密的冶金结合,能够起到有效保护基体的作用。

(2) 改性层与TC4钛合金基体在NaCl溶液中的腐蚀机制相同,虽然改性层的自腐蚀电位略低于TC4钛合金基体的,但其腐蚀电流密度显著小于TC4钛合金基体的,同时改性层的电荷转移电阻也大于TC4钛合金基体的,所以改性层的耐蚀性优于TC4钛合金基体的。