环氧玻璃鳞片涂层在塔河油田的腐蚀行为

2021-06-17肖雯雯郭鹏程

陈 伟,肖雯雯,吕 江,郭鹏程,蔡 锐

(1. 中国石油化工股份有限公司西北油田分公司 中国石油化工集团公司碳酸盐岩缝洞型油藏提高采收率重点实验室, 乌鲁木齐 830011; 2. 中国石油长庆油田分公司 第一采气厂,靖边 718500; 3. 中国石油天然气集团公司 管材研究所 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077)

作为中石化西部资源战略重要接替区和原油上产主阵地之一的塔河油田,因主体油藏产出流体具有高含量侵蚀性粒子(如H2S、Cl-、CO2)和高矿化度等特点,地面集输系统的腐蚀呈现“内腐蚀严重、外腐蚀较弱,点腐蚀严重、均匀腐蚀较弱”的特征。运行时间长、含水量高、流速低的油气系统金属管道和含Cl-高、pH低的油田水系统金属管道腐蚀问题多发,高H2S稠油区的部分单井管道腐蚀穿孔快,其平均腐蚀速率为3.4 mm/a。管道腐蚀不仅会直接影响和威胁油气的安全生产,而且会大幅增加抢救维修与治理费用,因此合理地选用金属管线的防护技术是延长其使用寿命和避免重大事故(安全生产)的重要措施[1-4]。

内涂层由于具有工艺简单、涂覆容易且成本低等特点,是最有效和实用的防护手段[5]。环氧玻璃鳞片内涂层能阻止腐蚀介质渗入钢材基材,有效延长其服役寿命[6-8]。其中,环氧树脂分子具有大量的可与不同类型固化剂交联固化的活性和极性基团,是输油气管线最主要防腐蚀底漆和面漆[9],玻璃鳞片在环氧涂料中的“迷宫效应”进一步提高了涂层防腐蚀和抗渗透性能[10-13]。

然而,在较为苛刻的工况条件下以及复杂的服役环境中,涂层失效问题不断[14-15]。随着服役年限的延长,塔河油田部分环氧玻璃鳞片内涂层出现老化、开裂、剥落等情况,致使金属管道部分裸露,造成严重的腐蚀穿孔。同时,涂层的防腐蚀性能和使用寿命不仅取决于涂层自身的组成和结构[16],而且与其服役环境密切相关。因此,需要结合其实际服役环境,深入系统地研究环氧玻璃鳞片内涂层的耐蚀特征与适用性。

1 试验

1.1 试样

试验基材为20钢,将其制成尺寸50 mm×20 mm×3 mm的试样。涂覆前对基材表面进行喷砂处理,除锈等级应达到GB/T 8923.1-2011标准《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》规定的Sa2.5级以上,锚纹深度为40~80 μm。在基体材料上涂覆环氧玻璃鳞片涂层,涂层厚度为200~300 μm。

1.2 热特征分析

模拟高酸和强碱环境对环氧玻璃鳞片涂层(以下称涂层)试样进行浸泡试验,试验条件如表1所示。然后,依据SY/T 0315-2013标准《钢质管道熔结环氧粉末外涂层技术规范》,采用差示扫描量热仪测未浸泡及不同条件下浸泡后涂层的差示扫描量热(DSC)曲线。加热速率为20 ℃/min,温度范围20~180 ℃。根据DSC曲线获得涂层的玻璃化转变温度。

表1 浸泡试验条件Tab. 1 Conditions for immersion test

1.3 模拟腐蚀试验

采用高温高压釜,模拟塔河油田的服役工况条件对涂层进行腐蚀试验,试验条件如表2所示。试验过程中,先在60 ℃条件下试验15 d,再升温至75 ℃,继续试验15 d。

表2 模拟腐蚀试验条件Tab. 2 Conditions for simulated corrosion test

1.4 电化学阻抗谱测试

采用PARSTAT 2273型经典电化学工作站测涂层试样的电化学阻抗谱。铂电极为辅助电极,Ag/AgCl电极为参比电极,模拟腐蚀试验后的涂层试样为工作电极。试验介质为3.5%(质量分数)NaCl溶液。测试频率范围为5 mHz~100 kHz,激励信号幅值为10 mV。

1.5 涂层剥离性能测试与寿命预测

首先在模拟工况条件下对涂层试样进行腐蚀试验。试验条件为:模拟水溶液,60 ℃,0.5 m/s,H2S分压0.1 MPa,CO2分压0.25 MPa,试验周期分别为3、7、15、30、60、90 d。连续测试6个周期,每个周期结束后取出一片涂层试样进行剥离试验,测其剥离半径,剩余样品继续试验,直至90 d结束。

涂层剥离试验在室温条件下利用电化学工作站进行。辅助电极为铂电极,参比电极为饱和甘汞电极,工作电极为涂层试片,电解质溶液为3%(质量分数)NaCl溶液,阴极电压1.5 V,试验时间48 h。试验结束后,测试样的阴极剥离半径R:以孔为中心,用锋利的小刀划出放射线(划透涂层达到基体,并且从孔算起,延伸距离至少20 mm);然后,用刀尖从孔处开始,插入涂层下方,以水平方向的力沿射线方向撬剥涂层,直到涂层表现出明显的抗撬剥性能为止;最后,以盲孔中心为起点测量各个撬剥距离,取其平均值,即为该试样的阴极剥离半径。

以阴极剥离半径为x轴,腐蚀试验时间为y轴作图,利用最小二乘法原理,进行数据拟合,建立腐蚀试验时间与阴极剥离半径的数学方程式,该公式即为涂层寿命预测公式。

2 结果与讨论

2.1 热特征

图1为浸泡前及在不同环境中浸泡后涂层的DSC曲线,根据曲线获得的玻璃化转变温度如表3所示。由图1和表3的结果可以看出,浸泡前涂层的玻璃化转变温度最高,而经三种腐蚀介质浸泡后玻璃化转变温度有所下降,但仍然大于90 ℃。环氧涂层的玻璃转变温度与环氧树脂的分子结构[17]、固化度[18]以及含水率[19]等密切相关,较高的玻璃化转变温度意味着该环氧玻璃鳞片涂层有着较好的耐温性能。

图1 浸泡前及在不同环境中浸泡后涂层的DSC曲线Fig. 1 DSC curves of coating before and after immersion in different conditions

表3 未浸泡及在不同环境中浸泡后涂层的 玻璃化转变温度Tab. 3 Glass transition temperatures of coating before and after immersion in different conditions

2.2 腐蚀形貌

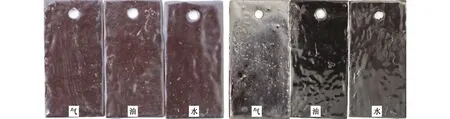

模拟腐蚀试验前,涂层呈红色,表面光滑、无宏观缺陷,如图2所示。经不同条件模拟腐蚀试验后,涂层的宏观形貌如图3~8所示。

图2 模拟腐蚀试验前涂层的宏观形貌Fig. 2 Macrographs of coating before simulated corrosion test

由图3可知,在条件1即流速为0.5 m/s,H2S主导腐蚀环境中,涂层在油相、气相和水相中腐蚀前后的颜色均发生了变化,且在水相中腐蚀后试样的表面出现了鼓泡。

由图4可知,在条件2即流速为0.5 m/s,H2S-CO2共存的腐蚀环境中,涂层在油相、气相和水相中腐蚀前后的颜色均发生了变化,尤其在油相和气相中腐蚀后,涂层颜色变化明显。

(a) 60 ℃ (b) 75 ℃图3 在模拟腐蚀条件1不同阶段腐蚀后涂层的宏观形貌Fig. 3 Macrographs of coating corroded in different stages of simulated corrosion test under condition 1

(a) 60 ℃ (b) 75 ℃图4 在模拟腐蚀条件2不同阶段腐蚀后涂层的宏观形貌Fig. 4 Macrographs of coating corroded in different stages of simulated corrosion test under condition 2

(a) 60 ℃ (b) 75 ℃图5 在模拟腐蚀条件3不同阶段腐蚀后涂层的宏观形貌Fig. 5 Macrographs of coating corroded in different stages of simulated corrosion test under condition 3

(a) 60 ℃ (b) 75 ℃图6 在模拟腐蚀条件4不同阶段腐蚀后涂层的宏观形貌Fig. 6 Macrographs of coating corroded in different stages of simulated corrosion test under condition 4

由图5可知,在条件3即流速为1.0 m/s,CO2主导的腐蚀环境中,涂层在油相、气相和水相中腐蚀前后的颜色变化不明显。

由图6可知,在条件4即流速为2.0 m/s,H2S主导腐蚀环境中,涂层在油相、气相和水相中腐蚀前后的颜色均发生了明显变化,但表面均保持了良好的完整性,未出现大面积的鼓泡现象。

由图7可知,在条件5即流速为2.0 m/s,H2S-CO2共存的腐蚀环境中,涂层在油相、气相和水相中腐蚀前后的颜色发生了变化,其中在油相和气相中腐蚀后,涂层颜色变化明显。

由图8可知,在条件6即流速为3.0 m/s,CO2主导的腐蚀环境中,涂层在油相、气相和水相中腐蚀前后的颜色变化不明显,但该涂层在75 ℃水相中腐蚀后,表面出现大量的鼓泡。

(a) 60 ℃ (b) 75 ℃图7 在模拟腐蚀条件5不同阶段腐蚀后涂层的宏观形貌Fig. 7 Macrographs of coating corroded in different stages of simulated corrosion test under condition 5

(a) 60 ℃ (b) 75 ℃图8 在模拟腐蚀条件6不同阶段腐蚀后涂层的宏观形貌Fig. 8 Macrographs of coating corroded in different stages of simulated corrosion test under condition 6

2.3 电化学特征

对模拟工况腐蚀试验后的试样进行电化学测试,其在气相、油相、水相中浸泡后的电化学阻抗谱如图9~11所示。

图9 在不同模拟腐蚀条件的气相中腐蚀后涂层的 电化学阻抗谱Fig. 9 EIS of coating corroded in gas phase under different simulated corrosion test conditions

由腐蚀前后阻抗谱可以看出,Nyquist图中曲线主要由1个时间常数组成,个别条件下附带有1条扩散尾,低频端出现了代表扩散特征的Warburg阻抗,这说明因玻璃鳞片的阻挡作用,涂层/碳钢界面腐蚀反应的传质过程可能成为整个腐蚀体系的速率控制步骤。与腐蚀前涂层相比,在不同腐蚀条件的气相、油相、水相中涂层的阻抗均明显减小,且在气相、油相和水相中变化趋势一致,说明涂层在气相、油相和水相中腐蚀后的耐蚀性能均降低,且规律一致。在水相中腐蚀后涂层阻抗减小幅度最大,其次是在油相腐蚀后的,在气相腐蚀后的最小,说明涂层在水相中的耐蚀性最差、其次是在油相中的耐蚀性、在气相中的耐蚀性相对最好。这与涂层失效机制是一致的,水相中由于水分子和离子迁移,容易进入涂层内部引起失效[14],油相和气相中离子相对少很多,因此腐蚀程度也会减小很多。总体而言,H2S主导的腐蚀条件下涂层阻抗相对最小,其次是H2S-CO2共存腐蚀条件下的,CO2主导腐蚀条件下的阻抗最大,这与试样表面的颜色变化特征具有较好的一致性。另一方面,相同H2S/CO2分压条件下,流速对涂层的耐蚀性几乎没有影响。这与金属材料的腐蚀特征[20-21]有所不同,涂层属于有机高分子材料,在相当长的时间内表面几乎不会溶解产生腐蚀产物,而腐蚀介质是通过微孔进入涂层内部[22-24],流速的改变不会影响其离子迁移和交换速率,故流速的变化对涂层的腐蚀不会产生影响。

图10 在不同模拟腐蚀条件的油相中腐蚀后涂层的 电化学阻抗谱Fig. 10 EIS of coating corroded in oil phase under different simulated corrosion test conditions

图11 在不同模拟腐蚀条件的水相中腐蚀后涂层的 电化学阻抗谱Fig. 11 EIS of coating corroded in water phase under different simulated corrosion test conditions

有研究表明,当体系中涂层电阻保持在108~109Ω·cm2时,金属有机涂层体系具有很好的耐蚀性,涂层电阻低于107Ω·cm2则表明体系的耐蚀性已下降,当涂层电阻降低到106Ω·cm2时说明涂层对水等粒子的阻挡能力已经很低,在涂层/金属界面有可能发生电化学腐蚀反应[25]。

在不同模拟腐蚀条件下,环氧玻璃鳞片涂层的阻抗在107~109Ω·cm2,如在油相中浸泡0、15、30、60、90 d后的涂层的电化学阻抗分别为1.5×109、9.3×108、4.6×108、2.3×108、1.0×108Ω·cm2,这说明环氧玻璃鳞片涂层具有很好的耐蚀性。电化学阻抗测试是对腐蚀后仍保持完整无缺陷的涂层进行的,所以涂层未鼓泡或破损的位置还是具有良好的保护性能的。

2.4 失效机制探讨

研究者们提出了多种涂层发生鼓泡的机理,如涂层吸水体积膨胀导致鼓泡、涂层包含气体导致鼓泡、电渗透导致鼓泡以及渗透压导致鼓泡等[26],但这些机理没有一个能圆满解释与涂层失效有关的各种现象。相比较而言,渗透压与吸水体积膨胀联合效应导致涂层鼓泡可能更被普遍接受。

能够产生渗透压的物质是涂层/金属基体界面处的污染物,它们无处不在,很难避免。这些污染物可以是残留的亲水性溶剂、磷化或喷砂处理后残留的盐、大气中SO2反应生成的SO42-离子、油脂性物质等。半渗透性是产生渗透压的先决条件,而且提供半渗透性的膜必须具有足够的机械强度来抵抗渗透压力。无缺陷的涂层在不受外加电压的条件下,对于Cl-、HCO3-、HS-等离子基本上是不透过的,而对水是可透过的,因此可以满足半渗透的条件。孔是物质传输的直接通道,孔的存在不利于形成渗透压,因此有孔涂层本不应发生鼓泡。但腐蚀性介质容易通过涂层的孔洞到达金属基体表面,使基体发生腐蚀,生成的腐蚀产物如FeCO3和FeS具有半渗透性,阻塞了孔通道,并具有足够的机械强度来抵抗渗透压,因而有孔涂层具备了发生鼓泡的条件[27]。

影响涂层鼓泡的因素较多,如基体表面处理不当、溶解于涂料内的气体随温度升高释放、多孔性底材残留的气体、颜料或填料表面吸附气体或液体、阴极保护、腐蚀介质渗透到基材并与之发生反应等[28-29]。但无论哪种或哪几种,涂层一旦具备发生鼓泡的条件,其在管道基体表面的完整性将随着鼓泡的演化遭受破坏,形成“大阴极-小阳极”状态,诱发并加速管道腐蚀穿孔。

3 涂层寿命预测与现场应用

根据不同试验时间与涂层的阴极剥离半径作图,拟合得到环氧玻璃鳞片涂层预测寿命公式,如图12所示。设定当涂层阴极剥离半径大于8 mm时,可判定涂层失效。根据涂层预测寿命公式计算得现场工况条件下环氧玻璃鳞片涂层的服役寿命为427 d。

图12 涂层阴极剥离半径与腐蚀时间的拟合曲线Fig. 12 Fitted curve of cathode stripping radius and corrosion time of coating

对环氧玻璃鳞片管道内涂层进行现场试验,管道规格φ168 mm×5 mm,服役温度20~60 ℃,设计压力4 MPa,服役时间约1 a。试验结束后,将管段剖开对涂层进行相关测试。涂层服役性能良好,未出现鼓泡、变色、开裂等失效现象,阴极剥离半径约5 mm,如图13所示。

(a) 宏观形貌

(b) 阴极剥离测试结果图13 现场试验后涂层宏观形貌与阴极剥离测试结果Fig. 13 Macrograph (a) and cathodic peeling test result (b) of coating after on-site test

上述结果表明,涂层预测的寿命远小于实际工况环境下涂层的服役时间,导致此现象的原因可能是高温高压反应釜模拟的腐蚀环境比实际工况的服役环境恶劣。

4 结论与建议

(1) 在高酸和强碱等3种腐蚀介质中浸泡后,环氧玻璃鳞片涂层的玻璃化转变温度有所下降,但均大于90 ℃,表现出较好的耐温性能。

(2) 环氧玻璃鳞片涂层具有较好的耐蚀性,其中水相对涂层耐蚀性的影响较大,H2S对涂层的缺陷失效影响比CO2的大,流速几乎不对涂层的耐蚀性产生影响。

(3) 在6种模拟腐蚀条件的气相、油相、水相中,环氧玻璃鳞片涂层的阻抗均比其未腐蚀条件下的明显减小,但其阻抗值均大于107Ω·cm2。

(4) 建议在预测涂层服役寿命时以现场放置涂层挂片所采集的数据为参考,或将室内预测结果乘以系数。同时,建议在管输流体中添加适量的缓蚀剂以减少涂层在服役过程中产生缺陷及其带来的不利影响。