淡盐水脱氯系统的降耗措施

2021-06-16赵玉华颜丙玲

赵玉华,王 琦,颜丙玲

(山东海化氯碱树脂有限公司,山东 潍坊262737)

山东海化氯碱树脂有限公司(以下简称“海化氯碱”)采用离子膜法制碱工艺,装置分两期建设,设计生产能力分别为10万t/a和15万t/a。近年来,随着对生产工艺不断进行优化,海化氯碱降本增效工作持续推进,本文主要介绍淡盐水在脱氯过程中降低自用碱消耗的具体措施。

1 淡盐水脱氯工艺流程

从电解槽产出的淡盐水中富含游离氯,需进行脱氯后返回化盐工序继续循环使用,如脱氯不彻底,不但会对设备和管道造成腐蚀,还会阻碍粗盐水中沉淀物的形成,对生产系统的危害极大。海化氯碱采用真空脱氯和化学脱氯相结合的方法去除游离氯。从电解槽出来的淡盐水首先加入盐酸调整到一定pH值后进入脱氯塔顶部,脱氯塔在真空状态下工作,真空度由脱氯真空泵和回流调节阀来控制。氯气中的水蒸气在脱氯冷凝器中被冷凝,冷凝液通过U型液封进入阳极液放净槽。未冷凝的氯气被脱氯真空泵抽出,经气液分离后送入氯气总管或废氯气吸收管线。脱氯后的淡盐水加入一定量的氢氧化钠溶液调节pH值,再加入亚硫酸钠进行化学脱氯处理后返回一次盐水工序。工艺流程示意图见图1。

2 实施前状况

图1 淡盐水脱氯工艺流程示意图

脱氯过程中,需依次加入盐酸、烧碱和亚硫酸钠,其中烧碱所占成本最高。该公司2019年全年脱氯自用碱消耗量5 217.6 t(见表1),烧碱价格按1 500元/t计(折100%),全年费用为782.64万元。经与其他氯碱企业对标,海化氯碱脱氯自用碱消耗高于同行业平均值3.7 kg/t,如果控制水平达到平均值,年节约生产成本可达155.4万元,降耗产生的经济效益将十分显著。因此,在2019年12月,海化氯碱成立工艺攻关小组,详细排查自用碱消耗高的原因,通过制定切实有效的措施,对工艺指标进行优化。

表1 实施前脱氯自用碱消耗情况

3 自用碱消耗高的原因分析

3.1 电解槽出口的淡盐水酸度影响

通过对电解槽的运行经济指标进行分析,部分指标已偏离控制值,虽然氯气纯度在合格范围内,但出槽淡盐水pH值明显偏高(见表2)。

表2 一期、二期电解槽分析化验单

电解槽在运行过程中,阴极侧的OH-反渗透过离子膜,与阳极侧的氯气产生下列反应。

离子膜使用周期越长,电流效率就越低,反渗的OH-就越多,生成的ClO-也就越多。因此,为了降低阳极液中的OH-含量,采取向阳极(电解槽入口)添加盐酸的方法去除,反应如下。

由表2可以看出,因电解槽入口的盐酸加入量偏低,出槽淡盐水酸度、pH值均未达到要求。

因此可以得出结论:电解槽入口盐酸加入量不足,导致氯气中的含氧量升高,出槽淡盐水中的ClO-含量升高,间接导致脱氯系统的负荷加大,造成自用碱消耗高。

3.2 脱氯前淡盐水pH值影响

通过对脱氯淡盐水进行分析,发现脱氯前pH值不合格,显然,加酸量过多导致淡盐水脱氯前pH值较低(见表3)。

表3 脱氯淡盐水分析化验单

淡盐水中的游离氯分两种形态,一种是溶解氯,一种以ClO-的方式存在。脱氯的原理是破坏气液平衡关系,使反应朝生成Cl2的方向进行。脱氯前加入盐酸,使淡盐水不断产生气泡,通过增加液体表面的真空度,使含氯淡盐水处于沸腾状态,利用水蒸气带走氯气。

真空脱氯后盐水中的微量游离氯,通过加入一定量的NaOH使其变成次氯酸钠,然后加入亚硫酸钠反应除去。反应如下。

如果脱氯前加入的盐酸过量,会和脱氯后加入的烧碱产生中和反应。

因此可以得出结论:脱氯前pH值控制不严,加酸量过多,导致烧碱和盐酸直接反应,造成脱氯自用碱消耗增多。

4 措施实施

4.1 提高电解槽入口精盐水盐酸加入量

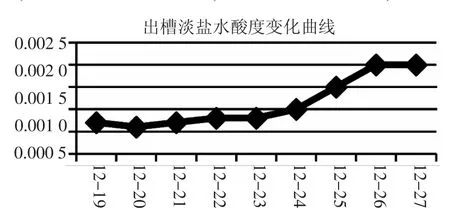

通过逐步提高电解槽入口精盐水的盐酸加入量,减少电解槽阳极副反应OH-的含量,减少ClO-的生成,进而提高氯气纯度,降低氯气含氧量(见图2)。

图2 2019年实施后出槽淡盐水酸度变化曲线

如果盐酸加入过量,离子膜内部会产生水泡进而导致离子膜性能下降,造成槽电压急剧上升。因而在调整盐酸的加入量的同时必须谨慎小心,采取每天少量增加、每班进行分析的措施,密切配合淡盐水酸度的分析,严格控制酸度≤0.15 N,避免对离子膜产生损害。

4.2 减少脱氯前盐酸加入量

脱氯前盐酸的加入量越高,脱氯后淡盐水中次氯酸钠含量就越低,亚硫酸钠消耗也越低,烧碱消耗反而越高,反之亦然。盐酸的加入量与自用碱的消耗呈同向变化关系。

通过减少脱氯前盐酸加入量,使淡盐水中的次氯酸钠含量升高,脱氯后增加亚硫酸钠加入量与次氯酸钠进行还原反应。由于盐酸加入量的减少,脱氯后加入的烧碱与盐酸之间的相互消耗减少,从而降低了自用碱消耗。

减少盐酸加入量后,脱氯前pH值保持在1.30~1.40,自用碱消耗降低明显。分析结果证明脱氯后淡盐水中的游离氯始终为零,达到了实施目标(见表4)。

表4 脱氯淡盐水分析化验单

5 实施后效果分析

经过将近1个月的努力,主管部门与车间通力协作,成功将脱氯自用碱降至同行业平均值以下,自用碱消耗与实施前相比,有了明显降低,虽然亚硫酸钠消耗有所增加,但取得的效益仍然十分显著。

为确保实施效果有效持续,海化氯碱不断对考核制度进行完善,增加了脱氯自用碱单耗的考核,根据生产负荷变化,及时调整电解槽入口加酸量,同时建立电解槽定期加样分析制度,定期逐台分析电解槽的运行指标,发现指标偏离及时进行调整。

6 结语

通过上述措施,海化氯碱脱氯自用碱消耗明显降低,在降低生产成本的同时,电解槽的经济运行指标得到了优化,工艺控制水平有效提升。