变温吸附除水技术在氯乙烯生产中的应用

2021-06-16丘永桂

丘永桂,张 敏

(1.淮北矿业集团安监局,安徽 淮北235000;2.安徽华塑氯碱工程技术研究中心,安徽 滁州233200)

国内电石法氯乙烯主要除水工艺有固碱干燥、聚结器工艺、分子筛变温吸附除水技术等,在这几种除水工艺中,聚结器除水效率低,受系统负荷影响大、除水效果不稳定;固碱干燥工作量大,精馏管道碱结晶、系统阻力大、单体含水较高,后期系统维护工作量大,系统运行需要添加阻聚剂,精馏清理塔盘频繁,塔内氯乙烯自聚现象严重,维护成本高;变温吸附分子筛除水技术自动化程度高,系统压差低,维护简单,氯乙烯单体含水低,精馏系统检修次数少,维护成本低,生产的单体质量好。

安徽华塑股份有限公司2010年引进变温吸附除水技术,2011年完成46万t/a PVC配套装置建设与开车,分2条线运行,具体工艺流程:来自压缩工序的含水氯乙烯混合气体作为本装置的原料气,在-0.65 MPa(表压,下同)和50~55℃工艺条件下首先进入气液分离罐除掉游离水,然后由干燥器底部进入干燥器,干燥器内装填有再生好的专用吸附剂,在此对混合气体中的水分和杂质进行吸附处理,得到的产品气从干燥器出口端排出送至界外。待干燥器吸附水分和杂质至一定程度后,进入解吸再生过程,完成解吸再生后的干燥器进入下一吸附-再生循环。

1 变温吸附除水技术除水工艺原理及流程简介

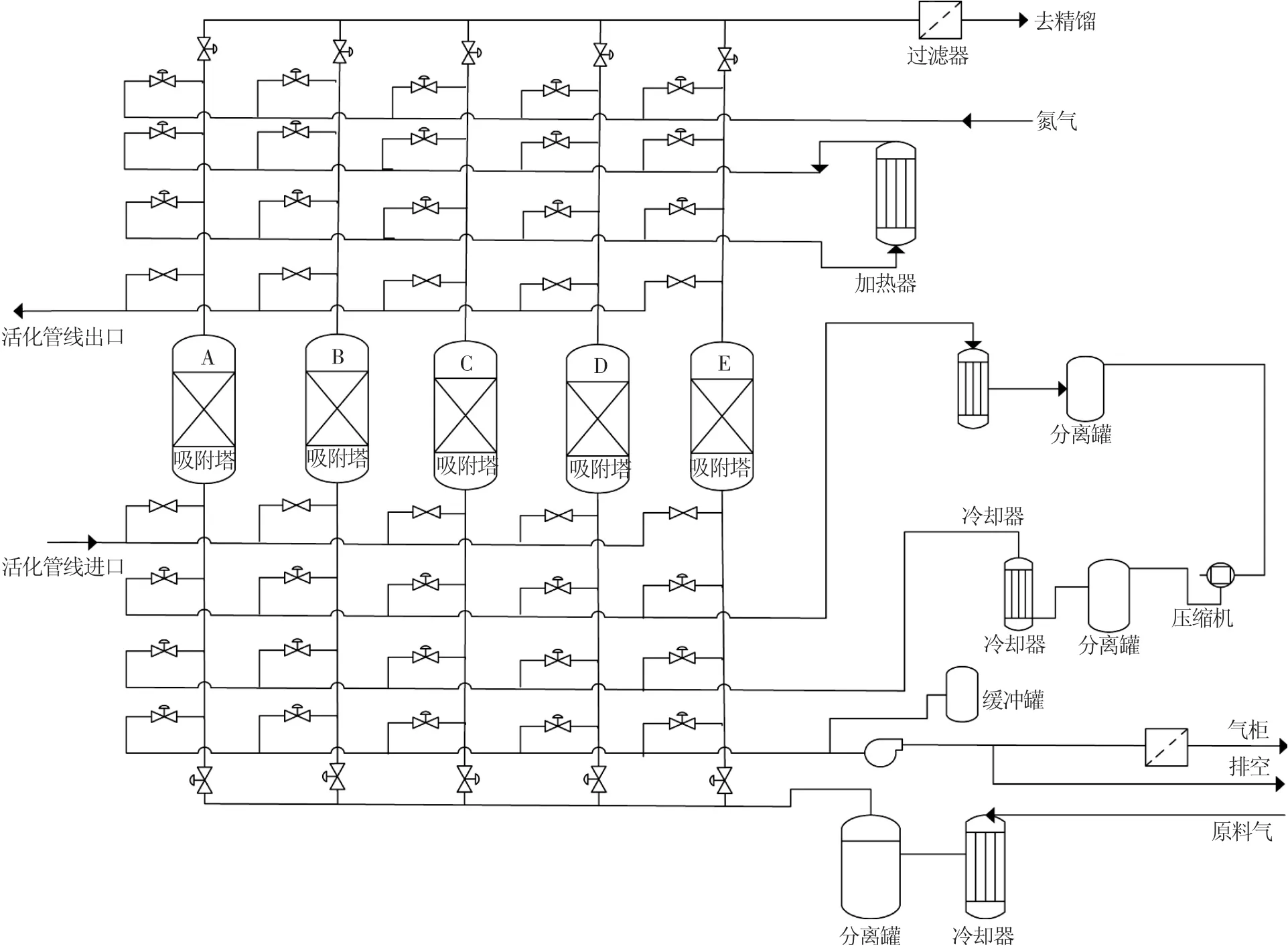

变温吸附除水技术主要原理是利用专用吸附剂对混合气体中水分具有特殊选择吸附性能,以及在不同压力和温度等工艺条件下,干燥剂对水分的吸附量存在较大差异,从而实现对含水气体的分离净化。在温度较低时干燥塔吸附水分和杂质,将干燥剂加热升温,水分和杂质脱附解吸,在高温条件下使干燥剂获得再生,从而可以循环使用。本装置工艺流程为5塔工艺,正常工作时,任意时刻总有3台干燥塔进行吸附除水操作,其余2台干燥塔处于再生过程的不同阶段,5台干燥塔循环操作,达到连续输入原料气和输出产品气的目的。变温吸附除水技术工艺流程示意图见图1。

图1 变温吸附除水技术工艺流程示意图

2 使用和运行中存在问题及原因分析

本套装置在国内较早使用,同行业参照对比较少,成熟经验较少,在运行中出现问题较多,以下是装置运行出现的问题。

2.1 系统中存在粉尘

运行时精馏工序精馏塔、回流罐和干燥再生系统中存在一定量的吸附剂粉尘,加快精馏系统检修频次,再生系统中粉尘进入压缩机,对压缩机进口过滤器和油系统形成污染,形成粉尘主要原因如下。

(1)干燥脱水干燥塔内吸附剂由多种吸附剂分层添加,每种吸附剂大小粒度不一样,按照一定比例装填,在装填后吹扫不彻底,另外,分子筛添加缝隙很小,对吹扫形成一定困难,造成干燥塔内存留粉尘,在干燥和再生时随气流流动。

(2)吸附剂由多种不同种类干燥剂分层填装,在使用一段时间后吸附剂会下沉变密实,造成吸附塔上部形成空隙,最上层吸附剂在气流作用下相互摩擦粉化。

(3)净化系统过酸和再生系统酸性物质与吸附剂反应,使吸附剂变性失效,强度降低,造成吸附剂粉化。

(4)吸附剂在初次使用时需要氯乙烯活化吸附剂,没控制吸附剂放热量,造成氯乙烯在吸附塔内分解形成酸性物质与吸附剂反应,破坏吸附剂结构,降低吸附剂强度,造成吸附剂粉化。

2.2 再生系统不完善

再生系统设计用氯乙烯作为再生气体,在经过加热器后温度控制在105~110℃,此温度下氯乙烯易分解,遇水成酸性物质,对系统管道和冷却器形成腐蚀,与吸附剂结合,加速了吸附剂的失效。

2.3 吸附剂在线活化困难

吸附剂在更换后初次使用需要活化,活化时需要用到氯乙烯,在大修时活化无合适高压的氯乙烯气体,生产时考虑经济性不能将装置停用整体吸附剂活化,只能切出单台吸附塔进行吸附剂活化,这样每台吸附塔需要临时配管改造,造成人力物力浪费,还存在一定安全隐患。

3 针对存在的问题进行相应改造

3.1 采取措施

(1)在吸附塔填装吸附剂完成后,按照工业管道吹扫标准对吸附剂吹扫,利用干燥的0.4 MPa氮气或者压缩空气进行吹扫,注意一定要是干燥的氮气,控制含水量,露点在-35℃以下,吹扫标准以白纸靶片不变色为准。

(2)定期检查干燥塔吸附剂下沉情况,做好记录,及时补充最上层吸附剂,压实吸附剂,减少空隙。

(3)严格操作,控制净化系统进压缩机pH值控制,严禁压缩机入口过酸事故;再生系统工艺改造,可将氯乙烯改成不易分解的氮气作为再生气。

(4)吸附剂在初次使用时需要氯乙烯活化吸附剂,控制氮气与氯乙烯组分的配比,降低吸附放热量;在精馏入口和压缩机入口增加过滤器分离出粉尘,减少粉尘进入精馏和压缩机油系统。

3.2 再生系统改造

再生系统前期设计用氯乙烯作为再生气体,在经过加热器后温度控制在105~110℃,在此温度下氯乙烯易分解,遇水成酸性物质,将再生气体氯乙烯换成氮气,并在再生前将氯乙烯回收,再生系统充入氮气循环,这样杜绝了氯乙烯在加热时分解的问题。

3.3 活化系统改造

吸附剂在更换后配置专门活化管线,接入氮气和氯乙烯,出口接入回收装置或气柜,活化时再生温度会突然上升,因此在开始活化时严格控制氮气中氯乙烯的浓度,初始浓度控制在5%,在温度从峰值降低趋于平稳后,再提升氯乙烯浓度。

3.4 再生压缩机更换选型

一、二线再生气是氯乙烯气体,设计选型时用双螺杆压缩机,在进压缩机前增加精密过滤器,除去粉尘效果较好,在三线设计时再生气用氮气,安全性较高,选用对粉尘要求相对较低的无油往复式压缩机,这样就保证再生系统的稳定性。三线改进后流程示意图见图2,包括活化、再生系统。

图2 三线流程示意图

4 结语

通过不断的总结和学习,一、二线运行稳定,系统粉尘得到控制,精馏运行稳定,保证氯乙烯单体质量;精馏塔检修周期可以控制在四五年一次,大大降低检修频次,在一线二线总结基础上面,三线在建设过程中、调试过程中按照以上措施落实,取得很好效果,再生系统稳定,再生冷凝水pH值稳定在7以上,效果良好,变温吸附除水系统稳定运行,氯乙烯含水稳定在100×10-6以下,氯乙烯单体质量提升一大步。