含能空芯球形壳体制备工艺

2021-06-16张敬雨马中亮白昌盛张世林姚顺龙陈春林

张敬雨,马中亮,白昌盛,张世林,姚顺龙,陈春林

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 泸州北方化学有限公司,四川 泸州 646000)

1 引言

液体发射药是指枪炮弹丸发射用液态药剂,由液态氧化剂和液态燃料组成,在枪炮药室内被引燃后,迅速产生高温、高压气体,推运弹丸沿枪炮身管高速运动。液体发射药在使用时,通过火炮的加注及控制系统将液体发射药喷入燃烧室,在2~3 ms 内燃烧,然后通过燃烧时所产生的高温、高压气体推动弹丸沿枪炮身管高速运动[1]。与传统固体发射药相比,液体发射药能量高、爆温低,具有更高的装填密度与储能密度,较低的膛内压力,易于制备、储存与运输,且成本较低等优点[2-4],因而受到了广大研究人员的关注。

冯博声等[5-6]以整装式液体发射药多点点火为工程背景,开展四股燃气射流与液体工质相互作用的实验研究与数值模拟,分析了导致燃烧不稳定性诱因。杨博伦等[7]研制了液体发射药迫击炮试验系统,建立了低膛压再生式液体发射药迫击炮内弹道模型,并与实验进行了对比。但是目前对于液体发射药的研究,主要集中于在液体发射药火炮中的应用研究,液体发射药的应用范围较小。

为了更好地利用液体发射药的各项优势,扩大液体发射药的应用范围,设计了一种可以用来封装液体发射药的硝化棉基含能空芯球形壳体。该壳体以硝化棉作为基体,内层以活性磷酸钙作为支撑,制备方法是以内溶法制备球形发射药为基础,利用双重乳化的原理[8]设计而成,即首先通过将两种不同性质的乳化剂加入到油相当中,使混合液体形成W/O/W 型双重结构乳状液[9-10],随后将油相溶剂蒸发,得到固体样品。使用这种壳体可以在利用液体发射药的各项优势性能的前提下,使液体发射药可以以普通固体发射药的形态应用于现有的武器系统中,为以后液体发射药的应用研究提供了一种新的思路。

2 实验部分

2.1 实验原料与仪器

2 号硝化纤维素(NC),工业级,四川泸州北方化学有限公司;羧甲基纤维素钠(CMC-Na),分析纯,成都科隆化学品有限公司;活性磷酸钙(HAP),工业级,成都鑫河化工有限公司;乙酸乙酯(EAc),分析纯,天津市北辰方正试剂厂;明胶,分析纯,天津恒兴化学试剂制造有限公司;去离子水,自制。

电子天平(JY10001 型);恒温水浴锅(HH-S 型);数显精密增力电动搅拌器(JJ-1 型);循环水式多用真空泵(SHB-III 型);分析天平(BS·224·S 型);超景深三维显微系统(VHX-2000);隔水式电热恒温培养箱(PYX-DHS-50*65-BS型);粉末压片机;接触角测量仪。

2.2 活性磷酸钙接触角测定原理和方法

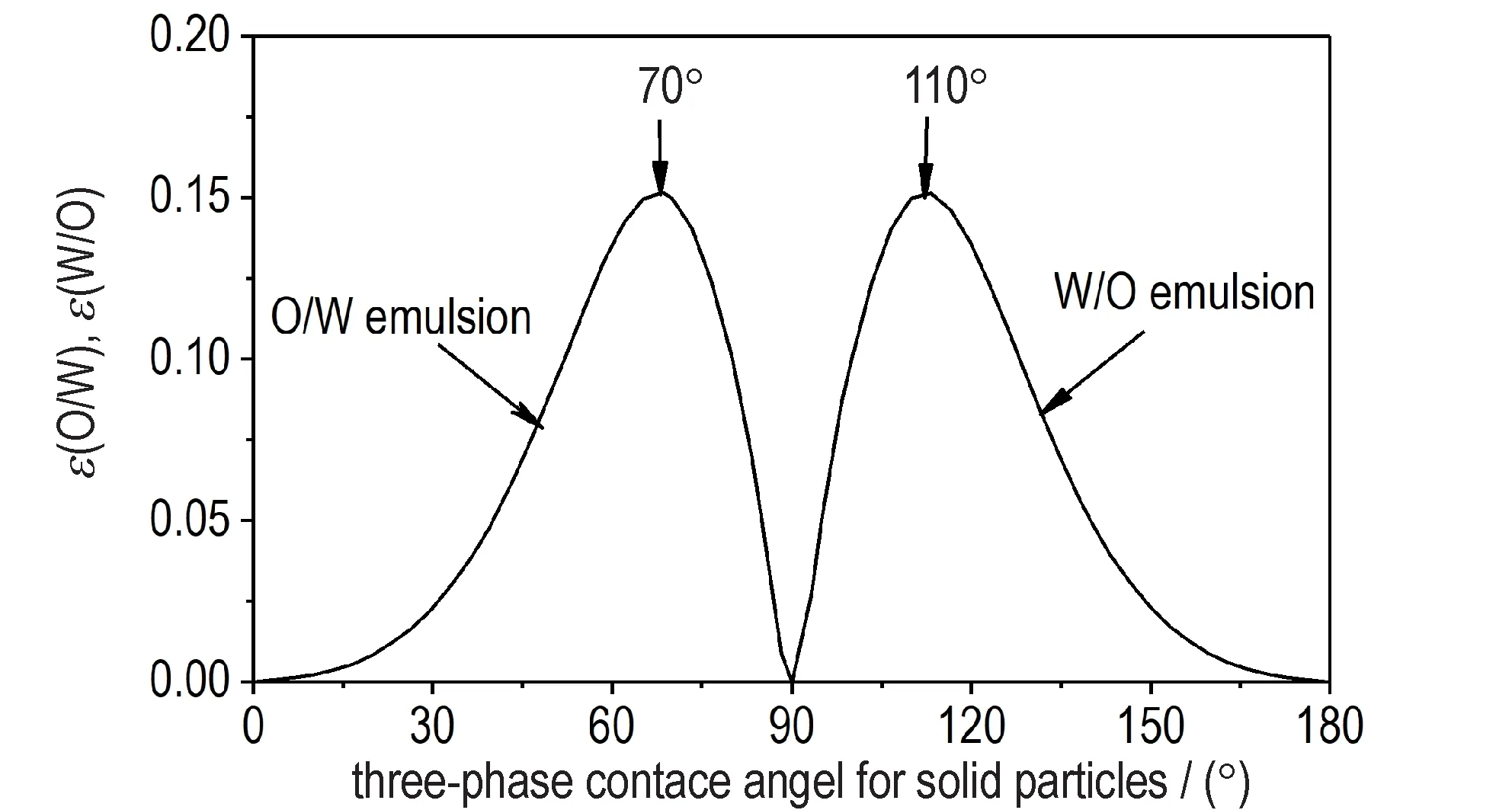

活性磷酸钙是一种白色的固体微粒,不溶入水,也不溶于有机溶剂乙酸乙酯,但颗粒表面含有羟基,具有一定的润湿特性[11]。Finkle 等[12]系统研究了颗粒润湿性和形成乳液类型之间的关系,认为吸附在油水界面的固体颗粒主要处在优先润湿它的一相中,且颗粒会通过弯向内相来降低体系自由能,因此优先润湿颗粒的一相会成为所得乳液的连续相。图1 为油/水界面上固体颗粒三相接触角与乳液稳定性曲线[13]。

当接触角小于90°且更接近70°时,固体颗粒表面优先被水相(W)润湿,倾向于形成更稳定的水包油(O/W)乳液;当接触角大于90°且更接近110°时,固体颗粒表面优先被油相(O)润湿,倾向于形成更稳定的油包水(W/O)乳液;当接触角等于90°时,颗粒被油水两相润湿的程度一样,表现为既亲水又亲油,这种情况下乳液最容易发生相反转[14-16]。

通过测量活性磷酸钙的三相接触角,可以验证活性磷酸钙是否可以在制备空芯壳体的工艺中作为W/O 型乳化剂,具体测定方法如下:

将活性磷酸钙粉末压制成厚度为1 mm 左右的圆片,并放入盛有液体硝化纤维素的乙酸乙酯溶液的方形透明玻璃器皿中,然后用注射器将去离子水滴在圆片表面,当水滴接触到圆片表面后,拍照将水滴在片层上的形貌记录下来,利用图像处理软件分析所得照片并使用量角法测量接触角的大小。

图1 固体颗粒三相接触角与乳液稳定性曲线[13]Fig.1 Three-phase contact angle and emulsion stability curve of the solid particle[13]

2.3 含能空芯球形壳体制备工艺

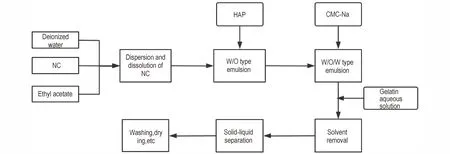

在本实验中,溶解于乙酸乙酯的硝化纤维素在分散介质去离子水、持续搅拌的条件下,被两种相反性质的乳化剂乳化为稳定的单分散的W/O/W 型乳状液,随后提高温度蒸发溶剂乙酸乙酯,使该乳状液逐渐形成固态的空芯球形壳体。具体实验流程如图2 所示。

Qinlong Wen等人[13]通过微弧等离子喷涂技术制备了SCF/玻璃复合吸波涂层,研究了不同厚度(2.0、2.2、2.4或2.6 mm)下吸收剂SCF含量(质量分数)分别为10%、20%和30%的涂层在8.9 ~ 11.4 GHz频段内的吸波性能,发现:随SCFs含量的增加,谐振频率向低频移动(最高12.1 GHz,最低8.4 GHz),最小反射损耗逐渐减小(大到-8.8 dB,小到-29.9 dB),有效吸收带宽逐渐变大(介于0.8 GHz与2.5 GHz之间);而且涂层厚度不同时,最小反射损耗和谐振频率仍具有上述规律。

在60 ℃恒温水浴条件下,将15 g 硝化纤维素加入去离子水中,搅拌分散;加入180 mL 乙酸乙酯溶剂,持续搅拌,使硝化纤维素充分溶解于乙酸乙酯。分批加入适量的乳化剂活性磷酸钙悬浊液和羧甲基纤维素钠溶液,混合溶液在两种乳化剂的乳化作用及搅拌棒的剪切力作用下,逐渐形成单分散的W/O/W 型乳状液。加入活性磷酸钙既可以使混合溶液中形成W/O 体系,又可以增加硝化纤维素油相的粘度和稳定性,为W/O 结构提供一定的支撑作用。羧甲基纤维素钠是纤维素经羧甲基化后得到的一种纤维素醚,是一种无嗅无味、无毒,溶液为中性或微碱性的白色或微黄色粉末,其水溶液透明,具有乳化、稳定和成膜的作用[17-18]。两种乳化剂共同作用,使混合溶液形成W/O/W 型乳状液。

图2 含能空芯球形壳体制备工艺流程图Fig.2 Scheme of the preparation of energy-containing hollow core spherical shells

加入溶化后的明胶溶液,为球形液滴提供支撑和保护作用。升高水浴温度至70 ℃,使乙酸乙酯溶剂逐渐蒸发,硝化纤维素液滴表面逐渐固化。一段时间后,再次提高温度,使颗粒内的残余溶剂完全蒸发,制得空芯球形壳体样品。蒸发过程中,通过抽真空的方法将蒸出的乙酸乙酯气体通过冷凝装置冷凝回收至废液瓶中。对制得的样品进行洗涤、晾干及筛分等后处理工序。

通过改变搅拌速度(300、400、500、600 r·min-1)、羧甲基纤维素钠用量(0.6、1.2、1.8、2.4、3.0 g)和活性磷酸钙(1.8、2.4、3.0、3.6、4.2 g)用量,依次制备出在不同工艺条件下的样品。

2.4 含能空芯球形壳体表征方法

使用VHX-2000 型超景深三维显微系统观察各批样品的微观形貌,并统计含能空芯球形壳体在不同工艺条件下的粒径。具体做法是使用不同目数的分样筛将各批次样品中少量过大和过小的样品筛除,确定样品的粒径范围,然后使用超景深三维显微系统统计100 颗样品粒径,并计算平均粒径。

测量堆积密度选用质量体积法,选定一已知容积的定容容器,使球形壳体自然匀速落入该容器内,直至装满,称重,计算其堆积密度。

3 结果与讨论

3.1 活性磷酸钙三相接触角测量分析

图3 为活性磷酸钙三相接触角的测量结果,左侧接触角为120.12°,右侧接触角为180°-56.52°=123.48°,平均值为121.80°,该值大于90°且在110°附近,对照图1 的曲线图可知,使用活性磷酸钙作为pickering 乳化剂,能够使油/水混合体系形成较稳定W/O 型乳状液。该结果证明了使用活性磷酸钙将去离子水与硝化棉的乙酸乙酯溶液的混合体系乳化为W/O 型乳状液的可行性。

3.2 含能空芯球形壳体基本形貌表征

在搅拌速度400 r·min-1、HAP 含量为3.0 g 及CMC-Na 含量为2.4 g 的条件下制备空芯球形壳体样品,超景深三维显微系统200 倍镜下该壳体的微观形貌如图4 所示,剖面图如图5 所示,1000 倍镜下的壳体壁的剖面形貌如图6 所示。

从图4、5 可看出,该壳体样品整体呈球形或类球形,粒径较大,在0.7~1.1 mm。壳体表面存在破孔,切开后能看见明显的空芯结构,部分壳体中除大空腔结构外,也含有一些微小的空腔结构。

壳体表面的小孔及内部的细小空腔结构是由于乳状液体系在从W/O 结构转变成W/O/W 结构时,加入的大量水相在乳化剂和搅拌桨的作用下,将包裹水相的油相乳化为W/O/W 结构的分散相液滴,同时水相中的部分细小液滴以囊泡的形式镶嵌在油相液滴表面,或者被包裹在油相内,当硝化棉液滴蒸发溶剂逐渐固化时,镶嵌在表面的水相形成破孔,包裹在油相内的细小液滴形成微小的空腔。

图4 含能空芯球形壳体微观形貌曝光图Fig.4 Exposure view on the micro-morphology of energetic hollow spherical shell

图5 含能空芯球形壳体剖面图Fig.5 The cross-section image of energetic hollow spherical shell

3.3 搅拌速度对壳体的影响

在其它工艺条件不变的情况下,调节搅拌速度分别为300、400、500、600 r·min-1,制备出相应的壳体样品,并测定其平均粒径及堆积密度,表征结果如图7 所示。

由图7 可知,转速为400~600 r·min-1时,随着搅拌速度的增加,粒径减小,堆积密度随粒径减小而增大;但当转速在300 r·min-1时,粒径出现阶跃式增大,堆积密度也反向增加。这是由于转速增加,搅拌桨对乳液的剪切力增大,导致球形壳体的粒度减小,同时,粒径减小,使得样品间的孔隙较小,因此堆积密度升高。但转速只有300 r·min-1时,搅拌速度过低,搅拌桨的剪切力无法使乳液正常成球,蒸发溶剂时,壳体收缩固化,空腔内的水分进入固体内,空腔塌陷,导致壳体松软,圆度变差,同时固体内含有大量水分,使得壳体晾干后表面收缩严重。

图6 含能空芯球形壳体壁剖面图Fig.6 The cross-section image of a spherical shell containing an energy-bearing hollow core

3.4 W/O 型乳化剂活性磷酸钙含量对壳体的影响

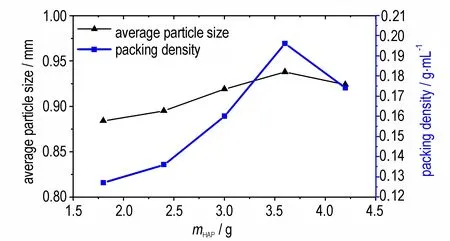

在其它条件不变、羧甲基纤维素钠含量为2.4 g 的情况下,依次制备出活性磷酸钙含量分别为1.8、2.4、3.0、3.6、4.2 g 的壳体样品,并测定其平均粒径及堆积密度,表征结果如图8 所示。

由图8可知,随着活性磷酸钙含量的增加,粒径和堆积密度也随之增加,但变化趋势较小。但当活性磷酸钙含量达到3.6 g以上时,粒径与堆积密度开始反向减小。

图7 搅拌速度对含能空芯球形壳体平均粒径和堆积密度的影响Fig.7 Effect of stirring speed on the average particle size and packing density of energetic hollow spherical shell

粒径与堆积密度同时增加,说明活性磷酸钙的增加对壳体的空心率和厚度有一定的影响,这是由于活性磷酸钙加入时,分散相为水相,当HAP 含量增加时,水相液滴的粒径降低,致使空心壳体空腔直径的降低;粒径与堆积密度反向减小是由于过量的活性磷酸钙悬浮于水相,在W/O/W 型乳状液形成时充当了分散剂的作用,致使壳体粒径略有降低。但是含量过低会导致壳体变软,甚至缩扁,因此活性磷酸钙与硝化纤维素含量之比应以0.16∶1~0.24∶1 为宜。

图8 活性磷酸钙含量对含能空芯球形壳体平均粒径和堆积密度的影响Fig.8 Effect of active calcium phosphate contents on the average particle size and packing density of energetic hollow spherical shell

3.5 O/W 型乳化剂羧甲基纤维素钠含量对壳体的影响

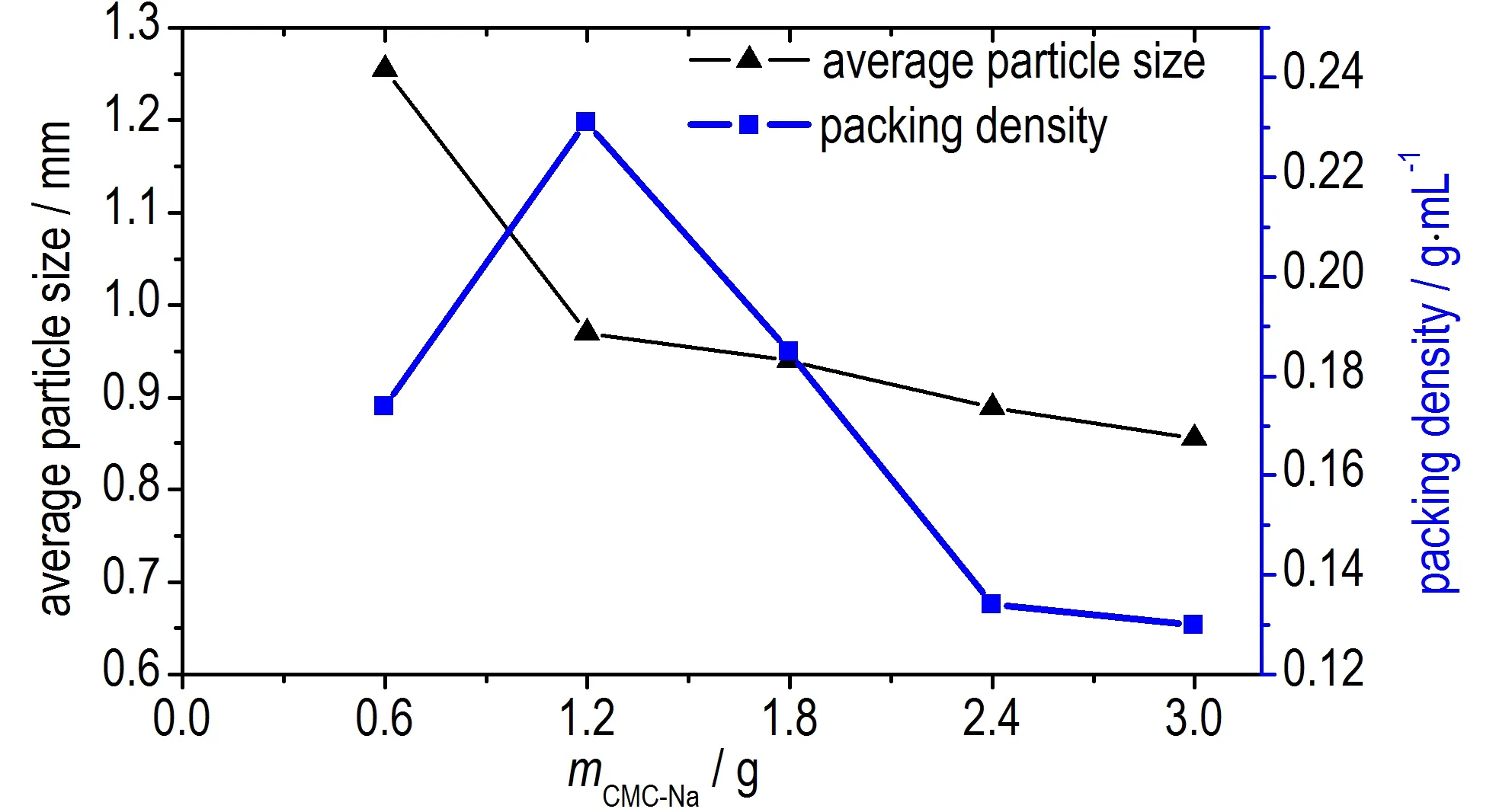

在其它工艺条件不变、活性磷酸钙含量为2.4 g 的情况下,依次制备出羧甲基纤维素钠含量分别为0.6、1.2、1.8、2.4、3.0 g 的壳体样品,对其平均粒径及堆积密度进行测定,表征结果如图9 所示。

图9 羧甲基纤维素钠含量对含能空芯球形壳体平均粒径和堆积密度的影响Fig.9 Effect of sodium carboxymethyl cellulose contents on the average particle size and packing density of energetic hollow spherical shell

由图9 可知,当羧甲基纤维素钠含量在1.2 g 以上时,随着羧甲基纤维素钠含量的增加,壳体粒径和堆积密度减小;当羧甲基纤维素钠含量在0.6 g时,粒径过大,堆积密度降低。这是由于乳化剂的加入,增加了乳状液中水相与油相间的界面张力;同时,粒径减小,堆积密度随之减小,这是由于在搅拌速度与HAP 含量不变时,分散相的水相液滴直径不变,因此壳体样品内部空腔的直径变化不大,当样品直径减小时,样品总体的密度也会降低。但乳化剂含量过低,致使壳体勉强成球,粒度过大,同时晾干过程中样品表面收缩严重,壳体圆度差。

由图8 与图9 可知,羧甲基纤维素钠含量应随活性磷酸钙含量的变化而变化,CMC-Na 与HAP 加入比例应以1∶1~1.25∶1 为宜。

4 结论

(1)活性磷酸钙三相接触角为121.80°,证明了使用活性磷酸钙将去离子水与硝化棉的乙酸乙酯溶液的混合体系乳化为W/O 型乳状液的可行性。

(2)使用双乳化法制备的含能空芯球形壳体整体呈球形或类球形,表面有破孔,内部具有较大的空腔结构,且粒径较大,为0.7~1.1 mm,堆积密度较低,大约在0.1~0.2 g·mL-1。微观结构以白色纤维结构为主,且纤维上嵌有白色活性磷酸钙微粒。

(3)搅拌速度仅影响壳体的粒径,随着转速的降低,壳体粒径升高,当转速降至400 r·min-1以下时,搅拌桨提供的剪切力无法保证壳体的形态。

(4)含能空芯球形壳体内部的空腔结构是活性磷酸钙与羧甲基纤维素钠两种乳化剂共同作用的结果,两种乳化剂的用量和加入顺序对壳体结构有着很大影响。结果表明,当活性磷酸钙含量增加时,壳体内部空腔直径减小,羧甲基纤维素钠含量增加时,壳体粒径减小,因此羧甲基纤维素钠含量应随活性磷酸钙含量的变化而变化,CMC-Na与HAP加入比例应以1∶1~1.25∶1为宜。活性磷酸钙含量过低会导致壳体变软,甚至缩扁,因此活性磷酸钙与硝化纤维素含量之比应以0.16∶1~0.24∶1为宜。