基于超声辅助等静压成型含能材料致密度的提升

2021-06-16郑小涛

王 蔚,肖 俊,冉 振,郑小涛,傅 波

(1. 四川大学机械工程学院,四川 成都 610065;2. 中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

等静压成型技术是目前制备含能器件、高性能陶瓷等粉体材料的理想成型方法,该方法是将装有粉体材料的模套放入加载缸中,在一定温度和压力下通过液体介质挤压模套中的粉体材料来实现成型。等静压技术按照成型温度分为冷、温、热三类[1-4]。含能材料成型后的致密度均匀性对产品性能有着重要的影响,如何提高含能材料成型密度和均匀性,是等静压成型技术领域一个十分重要的研究课题。

目前,已有研究表明经传统的等静压成型技术处理后的粉体材料,其性能有明显改善。根据工程实际应用发现,在压力充分利用的条件下,等静压成型方法所制成压坯的密度相对常规模压方法一般高出10%~15%[5],如在35~55 ℃范围内加工JOB-9003 炸药,采用等静压成型工艺的炸药其力学性能比模压成型明显偏高[6],有实验利用X 射线微层析成像技术研究了经温等静压成型的三氨基三硝基苯TATB 试件,其典型形态呈多边体,压实颗粒间有高密度薄层、颗粒接触数最大可达12[7]。如经热等静压技术处理后的316 L 不锈钢,其孔隙率降低且弹性性能提高到与锻压316 L钢相等的水平[8];经热等静压技术进行致密化处理后的Ti2AlNb 合金粉末,其致密化过程和力学性能(尤其是高温断裂寿命)受到影响[9];经热等静压技术处理后的DD3 合金,其疏松和缩孔等铸造缺陷有效减少或消除[10];经热等静压处理后的第二代单晶高温合金DD6,其显微疏松显著减少,且低周疲劳性能提高[11]。等静压技术在金属、无机非金属的成型及后处理等领域具有较为成熟的应用[12]。

等静压成型技术在含能材料成型方面有着天然的优势,然而该技术对于一些结构复杂、致密度要求高的零部件其成型质量仍然不能满足要求。梁华琼等[13]在高聚物黏结粉末橡胶等静压净成型实验研究中发现,工艺条件对橡胶等静压成型件性能的影响非常明显,成型件的整体密度会随成型压力的增加而增加。刘春泽等[14]在超声粉末成型离散元模拟研究中发现超声可以显著降低所需外界压力,降低摩擦损耗;促进颗粒运动重排,提高密度均匀性。研究证明:在材料的压制过程中,在模具外周施加单向或多向的复杂超声外场,使得模具内的压坯受到单向或多向的高频振动,从而改善压坯质量[15-19]。目前超声辅助压制成型技术的研究主要集中在模压成型,而在等静压成型技术中的应用研究甚少涉及。

本研究以提高含能材料等静压成型构件均匀性和致密度为目标,提出一种超声辅助等静压成型的技术思路,设计出一种超声辅助等静压成型的装置,结合声场仿真软件COMSOL 和具体实验来研究超声对含能材料成型致密度的影响。

2 超声辅助等静压成型的工作原理

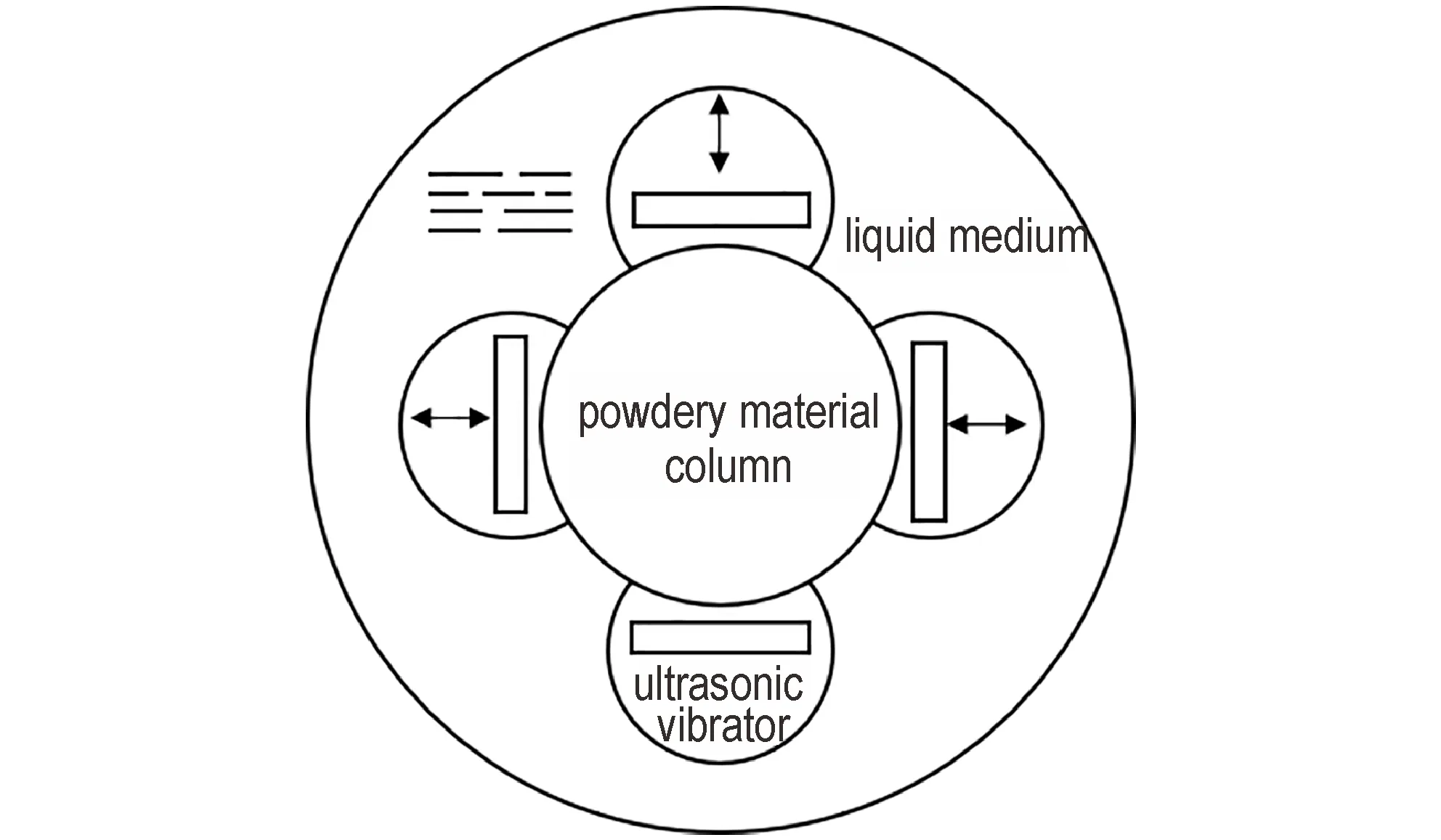

超声辅助等静压成型的工作原理如图1 所示,在工作腔内液体介质中沿圆周方向布置四个刀片型超声振动子,激发弯曲超声振动场,超声波在液体中传播,激发模套壁高频蠕动,以提高模套内含能材料的流动性,从而在等静压常规工作压力下,甚至更低压力下,进一步提升含能材料的成型密度和均匀性。

图1 超声辅助等静压成型工作原理Fig.1 Working principle of ultrasonic assisted isostatic pressing

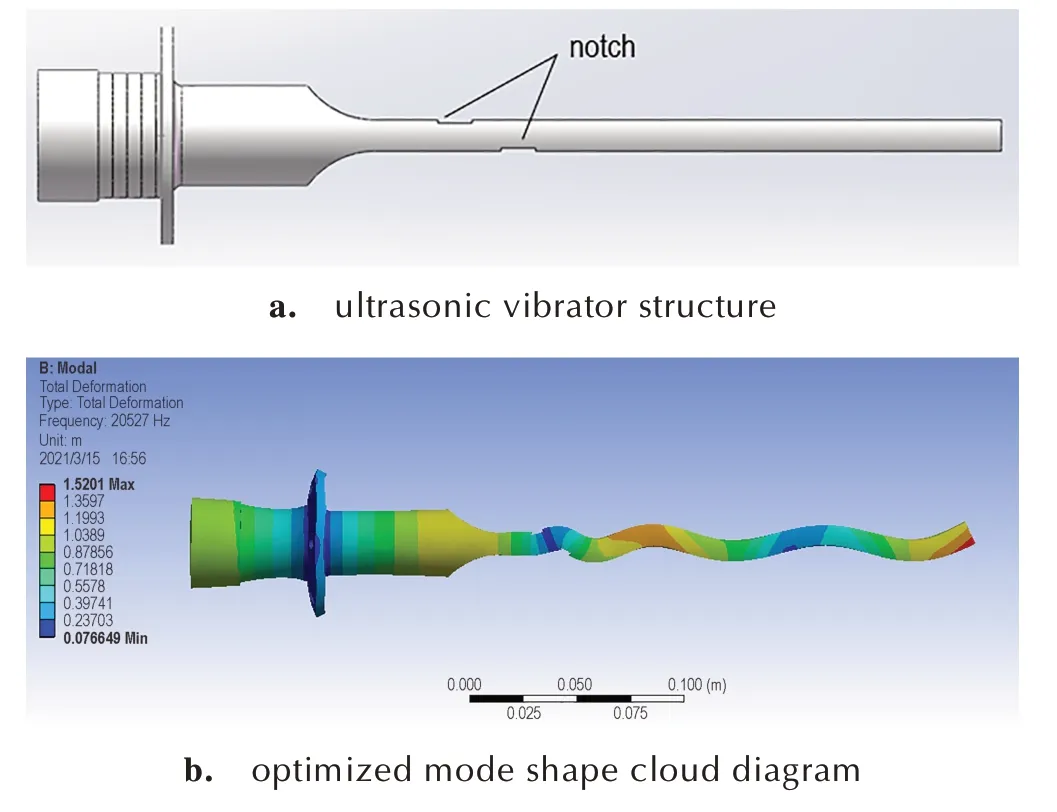

图2 超声振子结构及优化振型云图Fig.2 Structure and optimized mode shape of the ultrasonic vibrator

研究所使用的超声振动子结构如图2a 所示,设计频率为20 kHz,采用夹心式压电超声换能器结构,包括后端块、压电片和前端块三部分。前端块变幅部分设计成刀片状,通过开槽将换能器的纵向振动转换为刀片部分的弯曲振动,扩大了声场范围,尽可能地使超声场覆盖整个柱状工件。超声振子的结构尺寸采用传输矩阵法确定,并利用ANSYS 进行振型优化,图2b 为优化后的超声振子振型云图。ANSYS 优化后的超声振子谐振频率为20.5 kHz,在超声电源的工作频率范围内,变幅杆振型也符合设计要求。

3 超声辅助等静压成型的声场分析

为了进一步明确超声辅助等静压成型的工作机理,对超声振动系统的声场进行仿真研究,分析单个和多个超声振子激励、环境压力、包套厚度和功率输出幅值等多组工艺参数下的声场分布情况,对每一组工艺参数下的声场分布情况进行评价,从理论上验证超声辅助等静压成型提升含能材料致密度的可行性。

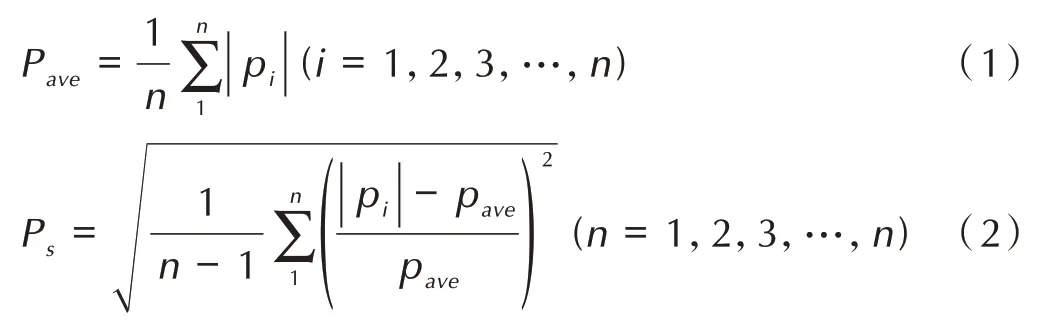

评价声场强度的指标主要有两个:声场平均强度和声场均匀系数[20-22],这两个指标的表达式分别如式(1)、式(2)所示。

式中,Pave为声场强度均值,Pa;Pi为在声场区域内取的有限个点的声场强度值,Pa;Ps为声场均匀度系数,其本质就是求关于声场均值的相对标准差,该标准差值越小,则偏离平均强度更近,则说明均匀性更好,标准差越大,偏离平均强度值越远,均匀性也就相对较差。

3.1 单个超声振动子的声场分析

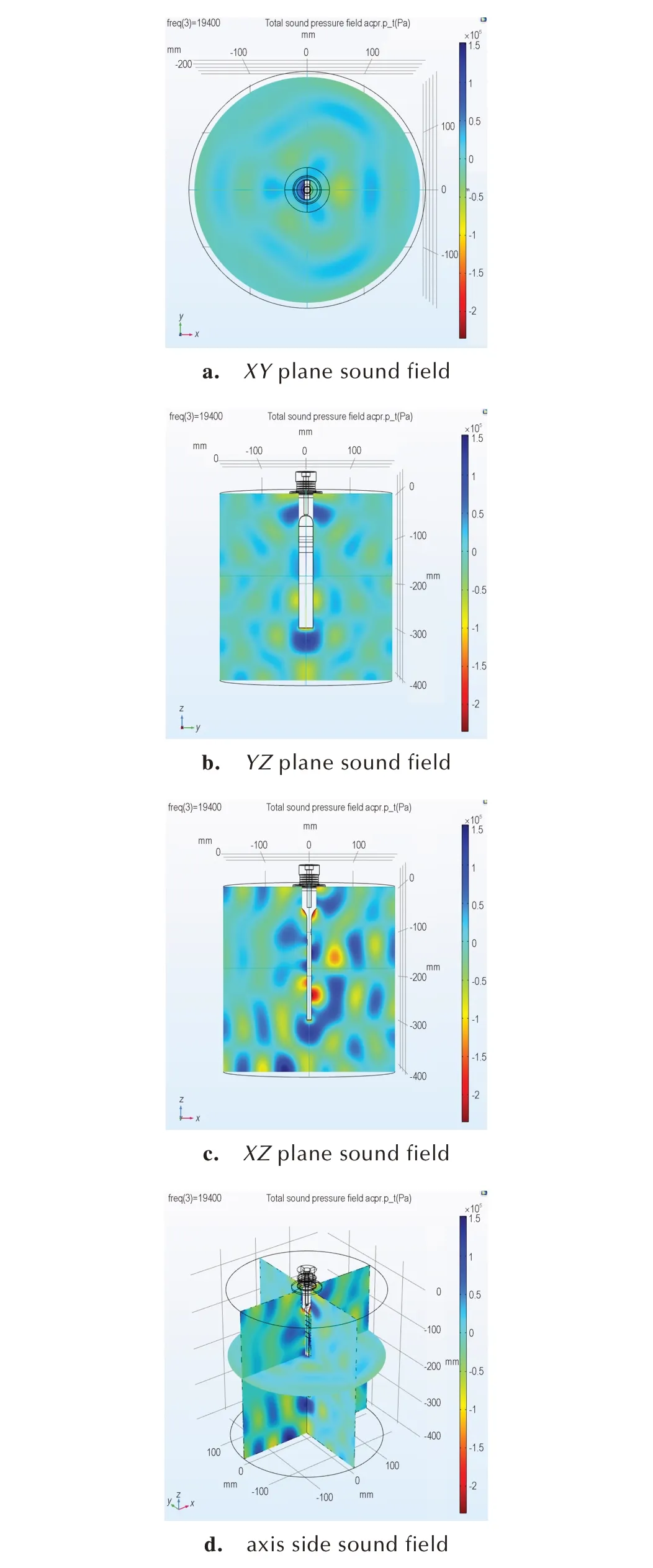

将等静压实验装置的容腔简化等效为一个圆柱体,阻抗界面设定在圆柱体表面,容腔内盛装液体介质,将液体介质与振子进行建模,将整体模型分为PZT、Water、Solid 三部分域,指定三个域的材料,Water 域的温度设定为353.15 K。利用COMSOL 仿真计算得到的超声振子谐振频率为19.4 kHz,这与ANSYS 分析得出的结果存在误差,究其原因,一是不同的仿真软件的计算差异,二是在COMSOL 仿真计算超声振子谐振频率的过程中,考虑了液体介质的负载效应。这个误差不影响后续的声场分析,因为19.4 kHz 处在超声电源工作频率范围内,超声振子可以在谐振频率19.4 kHz处被激发,相应的振型也满足要求。设压电振子输入电压为220 V,工作频率为19.4 kHz,利用COMSOL仿真计算得出的声场分布情况如图3 所示。

图3 单个超声振动子声场切片图Fig.3 Sound field slice diagram of a single ultrasonic vibrator

由图3 可知,在XY 平面内的某一切片声场分布图上基本呈现中心对称状态,但由于超声振子变幅杆上槽口并不对称,所以呈现的并不是完全的中心对称状态(图3a)。在YZ 平面内,因为槽口方向垂直于YZ 平面,所以对该平面的对称分布并没有显著影响,呈现轴对称状态(图3b)。在XZ 平面内,可以明显地发现声场分布云图既不呈现中心对称,也不呈现轴对称的状态(图3c),而且声压极值集中在槽口附近,这是因为槽口让纵向振动转变为弯曲振动。

3.2 多振子超声振动系统的声场分析

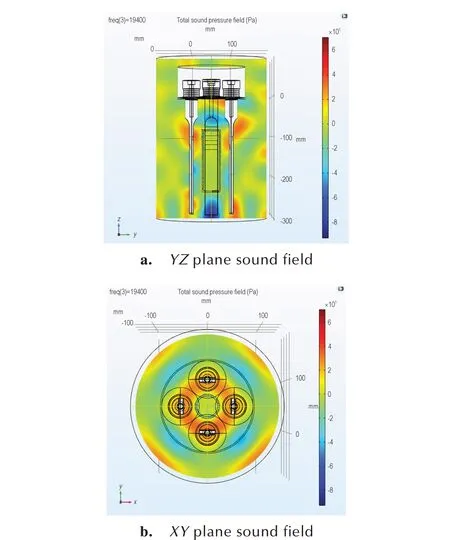

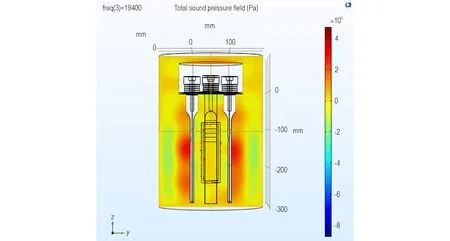

进一步分析四个超声振子作用下,等静压加载容腔内的声场分布。将天然橡胶包套与Brick Powder的域设定在压力声学中进行分析,以观察天然橡胶包套与Brick Powder 的内部声场分布情况。在Water 域四周及内部设定相应阻抗,终端电压初始值为220 V,工作频率为19.4 kHz,COMSOL 仿真计算结果如图4所示。

图4 四个超声振子声场分布云图Fig.4 Sound field distribution diagram of the ultrasonic vibration system with four vibrators

由于四个超声振子在圆周方向上均布分列(图4b),故声场分布上都呈轴对称状态(图4a),且在超声振动子变幅杆的凹槽处都产生声场突变。XY 平面内的声场分布则是一个呈现中心对称的情况,且在四个超声振动子的内侧形成了一个环形(图4b 中间红色区域)较强的声场区域。在声场分布云图中,由橡胶包裹的粉体材料所形成的区域与周围声场分布对比明显,包套四周产生了强度较高的交变场,其声场分布如图5 所示。

图5 包套与被加载对象的声场分布云图Fig.5 Sound field distribution diagram of the cover and the loaded object

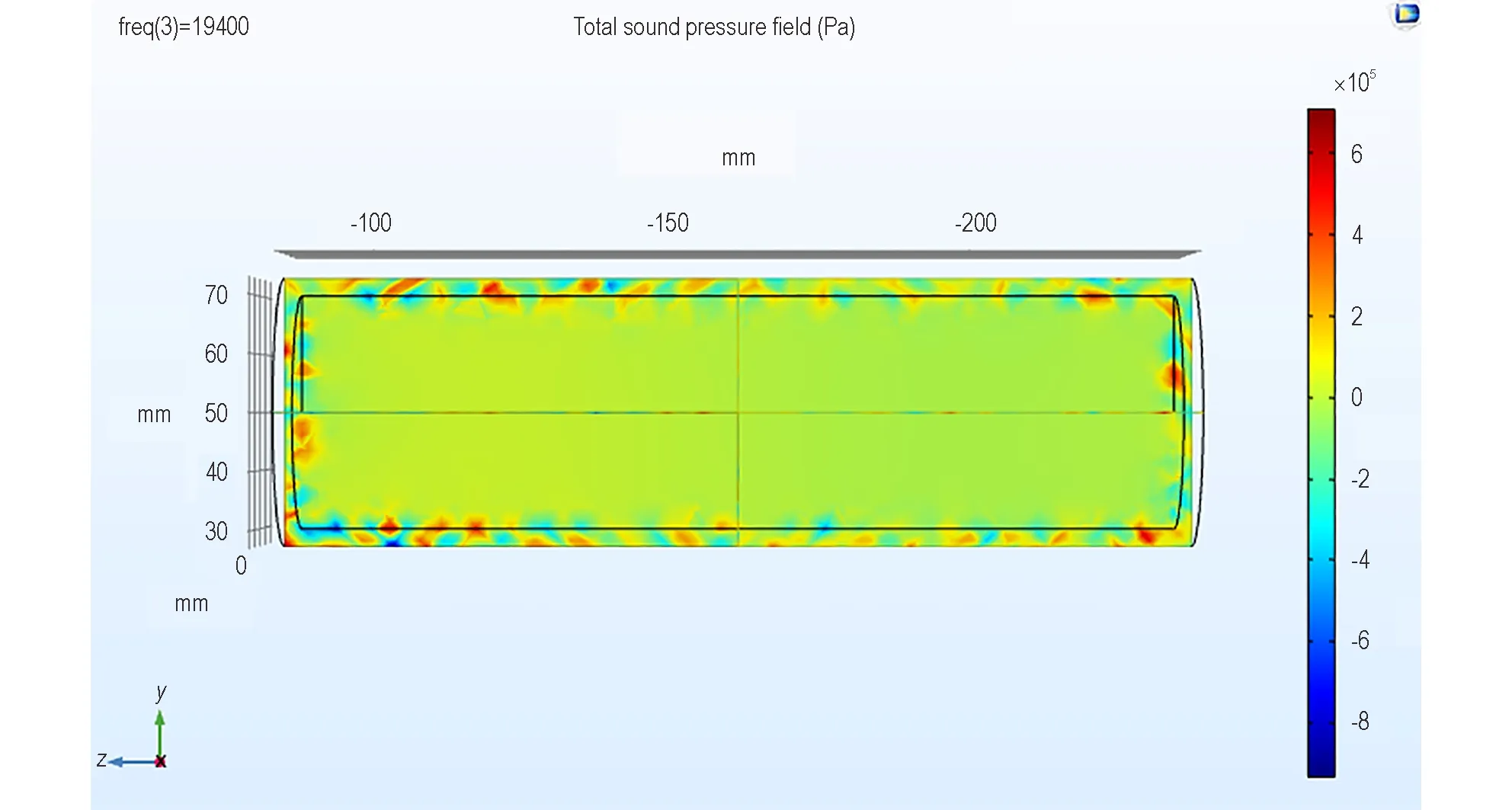

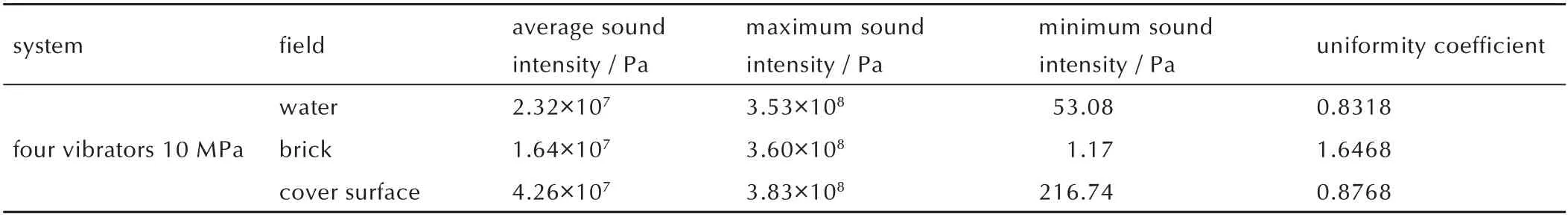

对比图3 的单个超声振子与图4 的四个超声振子的声场分布云图可以发现:在同样的超声频率激振条件下,四振子超声振动系统的坐标显示值是单个超声振子的4 倍,其数值与振子数目吻合,说明多振子声场的产生是单个超声振子声场的线性叠加。根据前述的超声强度评价指标,对单个超声振子与四振子超声振动系统的超声强度指标进行比较,在Water 域、Brick域以及包套表面域内取数据样本点求解相应数值,结果如表1 所示。

根据表1 可知,在同样的Water 域内,四个超声振子的的声场强度均值为1.0×105Pa,均匀性系数达到0.8677,这两个超声强度指标均优于单个超声振子。在四个超声振子的声场范围内,在Water 域和Brick 域的最大声场强度为1.2×106Pa,都比较接近包套表面的最大声场强度1.3×106Pa;其中均匀性系数最好的是Water 域,其次是非常接近Water 域的包套表面,仅相差0.0057,均匀性最差的是Brick 域。

3.3 10 MPa 预压力对声场分布的影响

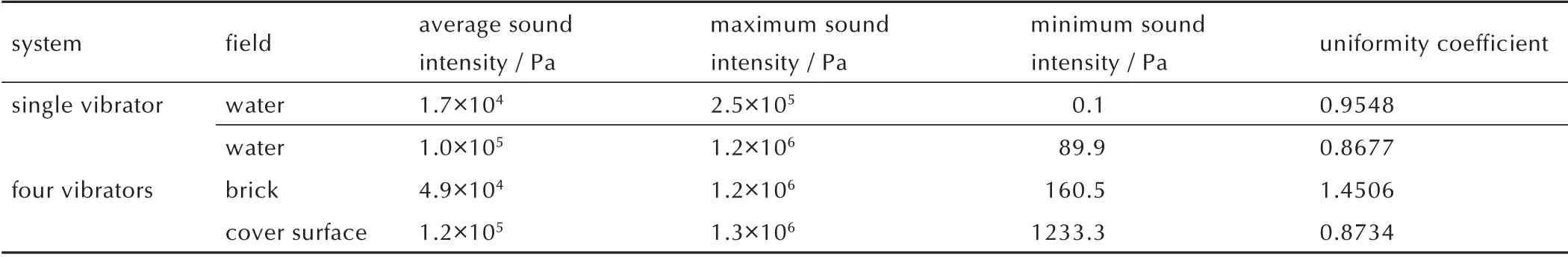

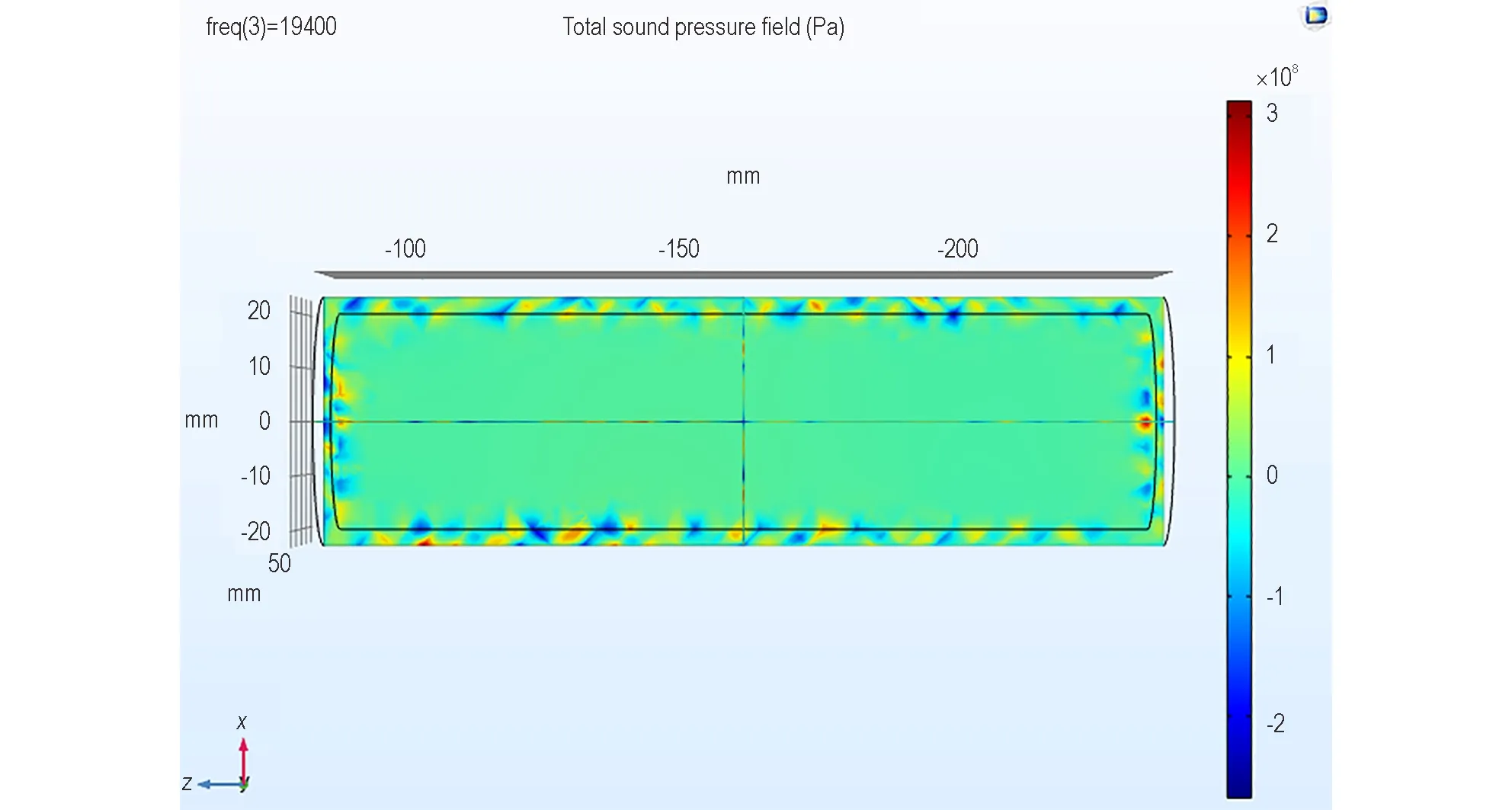

保持前述四个超声振子声场分析条件不变,包套厚度设为3 mm,给Water 域施加10 MPa 的预压力,经COMSOL 仿真分析,可以得到施加10 MPa 预压力后的声场分布情况如图6 所示,包膜内部的声场分布如图7 所示。

比较图4 和图6 可以看出,有10 MPa 预压力的情况下,声场分布的趋势也有所改变,声场强度的数量级也随之改变。如没有压力加载下的超声振动系统其材料柱部分为蓝色(图4a),四个超声振动子的内侧以及缸壁四周出现红色区域(图4b),声场分布不均。经过10 MPa 压力加载后,材料柱蓝色部分(图6a)和振子内侧、缸壁四周红色区域(图6b)消失,声场分布更加均匀,包套四周仍然保持强度较高的正负压交替场(图7),激发包套壁高频蠕动,提高了内部含能材料的流动性。表2 为给Water 域施加10 MPa 预压力后的声场强度数值。

表1 单个与四个超声振子系统声场强度评价Table 1 Sound intensity evaluation of single and four ultrasonic vibrator systems

图6 10 MPa 下的四振子超声振动系统声场分布云图Fig.6 Sound field distribution diagram of the ultrasonic vibration system with four vibrators under 10 MPa

根据表2 和表1 可知,给Water 域施加10 MPa 的预压力后,超声振动系统的整体声场平均强度、最大声场强度以及最小声场强度都有了极大的提高。如超声预压加载下的超声振动系统,其声场强度均值为2.32×107Pa,均匀性系数为0.8318,这两个超声强度指标均优于仅超声加载下的超声振动系统。整体均匀性系数与表1 中一致,无论是在超声加载还是超声预压加载条件下,Water 域中的均匀性表现较好,Brick域的均匀性较差。可见在有10 MPa 预压力作用下,声场强度更强,整体性能更优于没有10 MPa 预压力作用下的声场效果。

图7 10 MPa 下的包套与被加载对象声场分布云图Fig.7 Sound field distribution diagram of the cover and the loaded object under 10 MPa

表2 四振子超声振动系统在10 MPa 预压力作用下的声场强度评价Table 2 Evaluation of the sound field intensity of the ultrasonic vibration system with four vibrators under 10 MPa

3.4 电压幅值对声场强度的影响

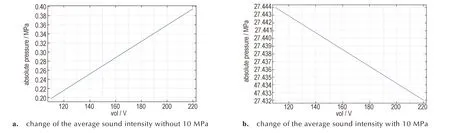

为了探究超声功率对声场的影响,改变压电超声振子的输入电压幅值,以19.4 kHz 下的声场均值强度为参考量,在有无10 MPa 预压力条件下得到的声场强度均值与电压幅值的关系如图8 所示。

对比图8a 与图8b,发现两者分布规律不一样,在10 MPa 预压力的情况下(图8b),声场均值随着电压的升高而降低,但降低的幅值并不是很大,总体的声场均值都在27 MPa 左右;在没有10 MPa 的预压力下(图8a),总体的声场均值范围在0.2~0.4 MPa 之间,其声场均值随着电压的升高而升高,且相对影响较大。因为超声振子所产生的声强相对于Water 域预压力很小,所以施加10 MPa 预压力时,改变换能器两端电压幅值对整体的声场均值影响不明显,在没有施加10 MPa 预压力时,电压幅值会对声场均值产生较大影响。所以在超声加载时,在该特定环境下,驱动超声振子只需要达到指定功率即可。

图8 声场域内声场均值随着电压幅值的变化曲线图Fig.8 Curve of the average sound intensity with the voltage amplitude

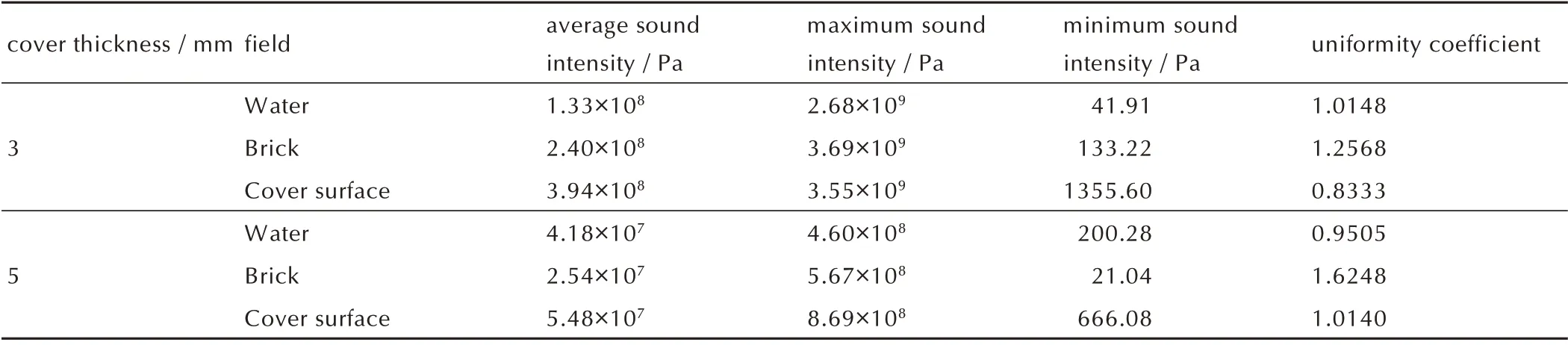

3.5 包套厚度对声场分部的影响

本研究的含能材料包套厚度有3 mm 和5 mm 两种规格,前述仿真分析中包套厚度为3 mm。在保持前述仿真前置条件不变的情况下,将包套厚度改为5 mm,分析相应的声场分布情况,图9 为采用5 mm包套的四振子超声振动系统在10 MPa 预压加载下的COMSOL 仿真计算结果。

表3 为两种包套厚度下声场强度结果,由表3 可以看出,采用薄型包套,不仅在声场平均强度、声场最大值、声场最小值方面都优于厚型包套,而且在声场强度分布均匀性更好。

图9 包套为5 mm 的YZ 平面声场分布云图Fig.9 Sound field distribution diagram in YZ plane with a 5 mm cover

表3 10 MPa 预压力下的声场强度评价Table 3 Evaluation on the sound field intensity under 10 MPa

4 PBX 代用材料的成型实验研究

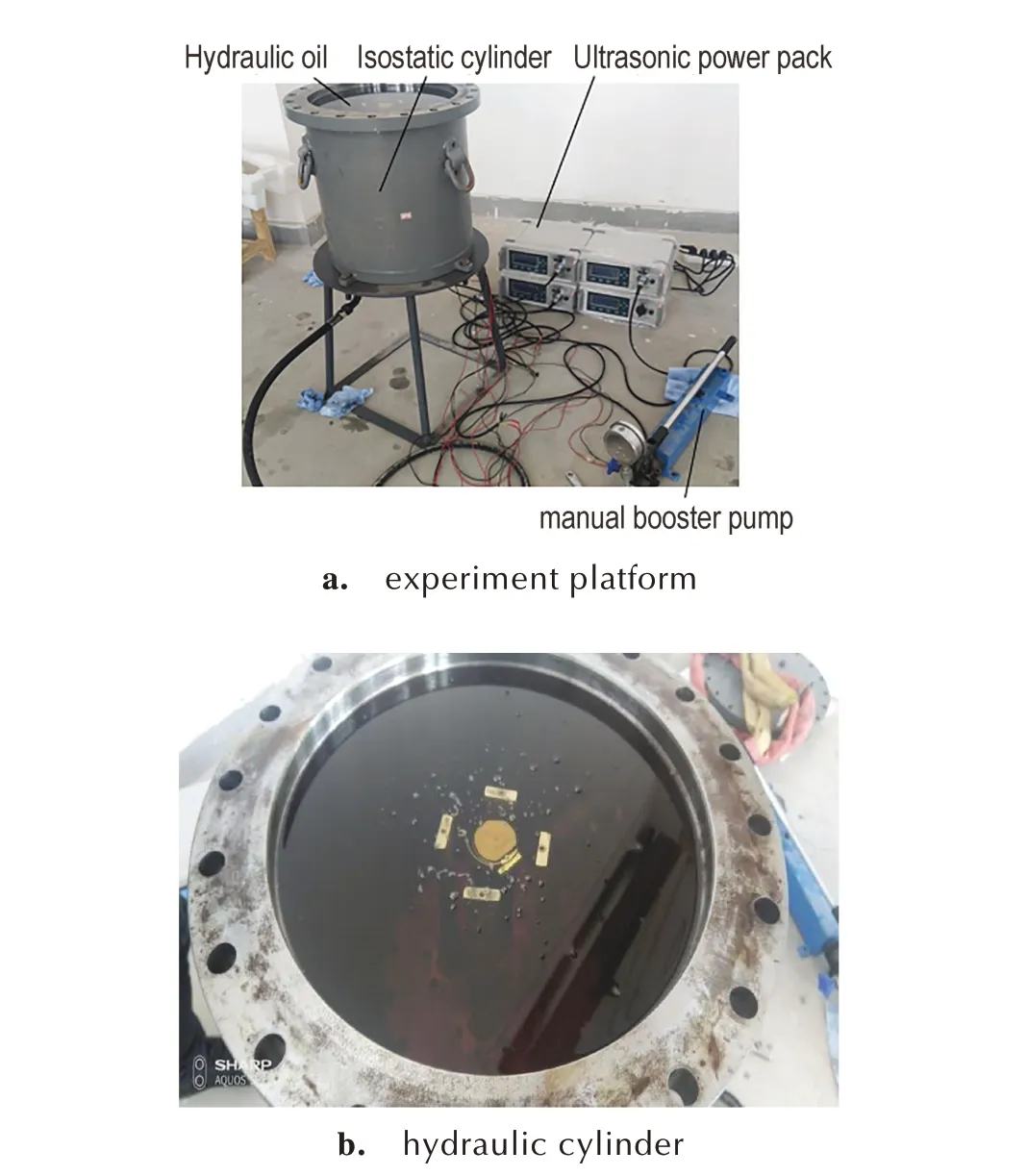

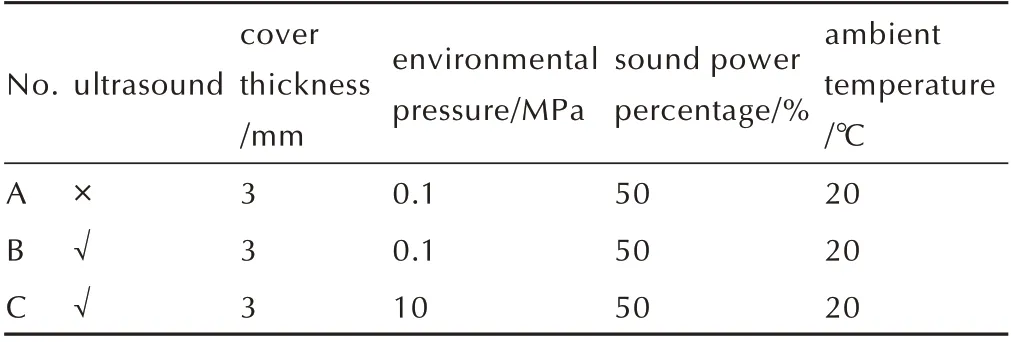

前述仿真结果表明,在含能材料等静压成型的过程引入超声波,可以激发包套壁的高频蠕动,提高了包套内含能材料的流动性,为等静压成型致密度的提升提供了可能。为了进一步验证超声辅助等静压成型提升含能材料致密度的可行性,检验超声加载效果及验证工艺参数,根据前述的仿真分析结果,试制了一小型超声辅助等静压加载试验缸,如图10 所示。将六个高聚物粘结炸药(Polymer bonded explosive,PBX)代用材料柱,每两个为一组,按表4 参数在该加载缸中进行超声加载处理。超声加载处理完成后,再送入温等静压成型机中完成超高压成型。

实验对照组一共分为三组实验,在加载缸液体压力为大气压或10 MPa 预压力与环境温度为20 ℃的条件下,A 和B 形成有无超声加载处理的加载效果对照组;B 和C 形成在有无预压力处理的加载效果对照组;A 与C 形成采用超声辅助等静压成型与没有采用该辅助成型技术下的加载对照组。超声加载处理的过程如下:利用手动增压泵将加载试验缸增压至10 MPa,保压10 min 后,开启超声电源,对PBX 代用材料柱进行超声加载3 min,关闭超声电源1 min(重复该步骤5 次),最后关闭超声电源,将超声加载后的PBX 代用材料柱取出,送至温等静压成型机进行超高压成型。

图10 实验平台搭建以及加载实验Fig.10 Experimental platform construction and loading experiment

表4 不同加载条件下的PBX 代用材料的成型实验Table 4 Forming experiment of PBX substitute materials under different loading conditions

4.1 成型样件CT 扫描结果分析

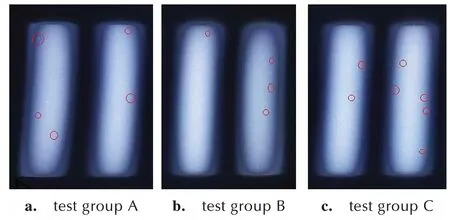

对加工完成的A、B、C 三组PBX 代用材料成型样件进行CT 扫描,主要条件为管电压65 kV,管电流10 mA,检测时间90 s,射线源距样品1.5 m,得到扫描图如图11 所示。

在扫描图11 中,每一个PBX 代用材料柱上都有数量不等的高亮光斑(图中已用红色圆圈指出),产生高亮光斑的原因是材料内部存在一些杂质,密度均比原材料高,所吸收的X 光线比材料柱高。分析每一组的亮度,发现A 组(图11a)第一个与B 组(图11b)第二个整体亮度相对较低,亮度最高的是C 组(图11c)的两个材料柱,从CT 扫描效果而言,密度排列顺序是C>A>B。对比图11a 和图11c 可以看出,超声结合10MPa预压处理的材料柱致密度高于无超声预压处理的材料柱致密度;此外,从图11b 看出,仅加载超声而没有同时加载预压力处理的B 组材料柱的亮度较低,致密度提高不明显,其原因可能是超声促进材料的流动性消除了原有的孔隙,但同时引起了材料柱其它部位产生了新的孔隙。

图11 成型样件的CT 扫描图Fig.11 CT scan of the pressed samples

4.2 成型样件SEM 扫描结果分析

为进一步分析PBX 代用材料成型样件的致密性,在A、B、C 每一组中任取一个材料柱,分别在其底端截下5 mm 厚的试样,使用扫描电镜(SEM)分析其断面上颗粒分布的均匀性,如图12 所示。

从三组样件的SEM 图可以看出,未施加超声和10 MPa 预压力的A 材料柱有比较明显的孔洞存在,右上角和左下角有较大的晶粒凹坑(图12a);仅施加超声的B 材料柱断面四周较为平整,但可见大块的晶粒(图12b);施加了超声和10 MPa 预压力的C 材料柱整个断面平整,没有明显的孔洞,晶粒形状也比较规整(图12c)。

图12 三组材料柱在不同加载条件下SEM 分析结果Fig.12 SEM analysis results of three groups of material columns under different loading conditions

5 结论

(1)COMSOL 声场仿真分析表明,在等静压加载缸液体介质中,围绕被加工的粉体材料柱四周布置超声振子引入超声波,会激励包套产生高频的微蠕动,促进包套内材料的流动性,消除粉体材料柱内部原有的孔隙,提高含能材料成型的致密度;在超声频率为19.4 kHz 及10 MPa 压力加载下,厚度为3 mm 的包套表面声场均匀性系数可提高至0.83。

(2)实验结果表明,如果仅对材料柱加载超声,而不同时加载预压力,有可能材料柱原有的孔隙被消除的同时,会在材料柱其它部分引起新的孔隙。

(3)实验结果表明,在对材料柱加载超声时,同时也对其加载预压力,可以抵消因超声加载引起的新的孔隙,提高粉状材料成型的致密度。超声预压组C 的致密度好于B 和A,说明在有预压的情况下,原有的孔隙被消除的同时,尽管产生了新的坍塌,但是预压能够及时地通过预压力将材料进一步压紧,对材料孔隙进行了补填,减少甚至避免新缺陷的形成。

(4)实验结果表明,超声辅助具有提升含能材料等静压成型致密度的能力,超声辅助等静压成型技术是一种潜在的可提升现有等静压产品成型质量的技术,值得进一步深入研究。