氨气化学吸收过程气液两相流的数值模拟

2021-06-16张海亮郑晓明何小荣

张海亮,郑晓明,何小荣

(兰州石化职业技术学院 石油化学工程学院,甘肃 兰州 730060)

氨气是尿素醇解法(尿素与乙二醇的酯化)制备碳酸乙烯酯(重要的精细化工中间体)反应的副产物[1]。工业生产中,常将氨气在鼓泡塔中通过磷酸的化学吸收而除去,以推动正反应进行,达到提高主产物碳酸乙烯酯收率的目的[2]。因氨气与磷酸的反应速率极快,因此,该化学吸收过程受NH3向磷酸的传质过程控制,强化传质是提高NH3吸收效率的关键。工业上常采用强烈的机械搅拌,起到强化传质过程的作用,其原因是搅拌能增大气液两相的湍动度,并且能够拉伸、分解气液相界面,从而增大相界面积,使等量气体在尽可能短的时间内进入相界面参与传质。

NH3在吸收塔内的鼓泡吸收过程是典型的气液两相流动过程。计算流体动力学 (Computational Fluid Dynamics,简称CFD)是气液两相流问题的重要研究方法,其实质是通过求解质量守恒方程、动量守恒方程、能量守恒方程等流体力学的基本控制方程[3],从数值模拟的角度来实现对流体流动及传质传热特征的研究。本文应用CFD商用软件FLUENT6.3,对搅拌条件下NH3在磷酸中鼓泡吸收的气液两相流过程及吸收传递特性进行了数值模拟,为NH3化学吸收效率的强化提高提供了理论研究依据。

模拟计算过程分两步进行:

(1)应用多重参考系(MRF)模型[4]模拟得到搅拌吸收过程的三维流场。

(2)通过加载固定值边界条件的UDF(User Defined Function)程序,建立等同于三维流场值的准三维初始流场。在准三维流场下,应用流体体积函数(VOF)多相流模型[5],并加载传质及非均相反应UDF程序,来模拟NH3的鼓泡吸收过程。

1 三维流场模拟

1.1 计算区域物理模型

搅拌吸收装置假设为圆柱形槽体。搅拌吸收槽D×H=200mm×250mm;搅拌轴直径15mm,高200mm,末端距槽底50mm,桨叶四片,长宽高分别为35mm、15mm、4mm,每个叶片相对于搅拌轴的轴对称平面倾斜45°。桨叶转动作用下三维流场的模拟用MRF多重参考系法,这种方法需要将计算区域划分为转动部分和静止部分[6]。转动部分是包括桨叶区域附近的一个小圆柱体,其高和半径均为70mm,其余区域即是静止部分。计算域的网格划分使用Gambit软件完成,采用TGrid-Tet/Hybrid混合网格[7]。网格划分如图1所示。

图1 NH3鼓泡搅拌吸收装置三维物理模型的网格划分

1.2 三维流场的模拟结果

设置搅拌轴的转速为420rad/min,计算得到吸收装置内的流场如图2所示。图中给出了吸收装置不同横截面上的流场形态。

从图2的速度矢量分布图可以看出,以桨叶转动区域为中心,吸收槽内的液相流体形成了一个逆时针流动的大漩涡流,其中桨叶区附近的流速较大,在0.2m/s以上,最大流速出现在桨叶顶端。液相主体在桨叶的带动下整体不断地湍动。从图2中的压力分布图可以看出,桨叶正面区域和背面区域有着很明显的压力差异,其中桨叶正面区域为较高的正压力区,背面区域为负压力区。就整体流场的压力分布而言,搅拌轴附近区域的压力较低、甚至呈负压状态,随着半径的增大流场内的压力分布也逐渐升高。

(a) 过桨叶中心横截面上的速度矢量分布 (b) 过桨叶中心横截面上的压力分布

2 NH3鼓泡吸收过程气液两相流的准三维模拟

2.1 准三维初始流场的建立

要想在三维模型中模拟单个气泡的变化,运算量非常大。为提高计算效率,同时又能够应用三维模拟的结果来计算气泡变化,采用基于三维模拟计算的准三维模型[8]。其做法是,从三维模型中抽取一个有代表性的二维竖直截面,另加载固定值边界条件,计算得该平面的流场分布;在此基础上应用VOF模型追踪气液两相的界面在该二维流场中的变化,最终得到气泡与流场相互作用的结果。因为除搅拌轴区域外,吸收装置基本上是一个轴对称体系,所以在此只选用了二分之一截面作为计算区域。该区域分为桨叶区和外围区,其中桨叶区赋以边界条件,包括初始的速度和湍流值[6]。计算收敛得到的稳态准三维流场如图3所示。这个流场就是接下来气泡流动非稳态模拟所用的初始流场。

与图2中三维流场竖直截面的速度分布相比较,可以看出其分布和数值都是基本一致的,即桨叶上下区域各有一个漩涡流,上方漩涡强于下方漩涡,桨叶区的速度在0.2m/s以上,流场的速度最大值在桨叶顶端处取得,并且流场整体的流向也与三维模拟所得结果一致。这就是转速420rad/min的条件下所得到的旋转流场。这一切充分说明应用此准三维流场模拟吸收装置中气液两相流传质及反应的可行性。

2.2 NH3鼓泡吸收过程的模拟及结果分析

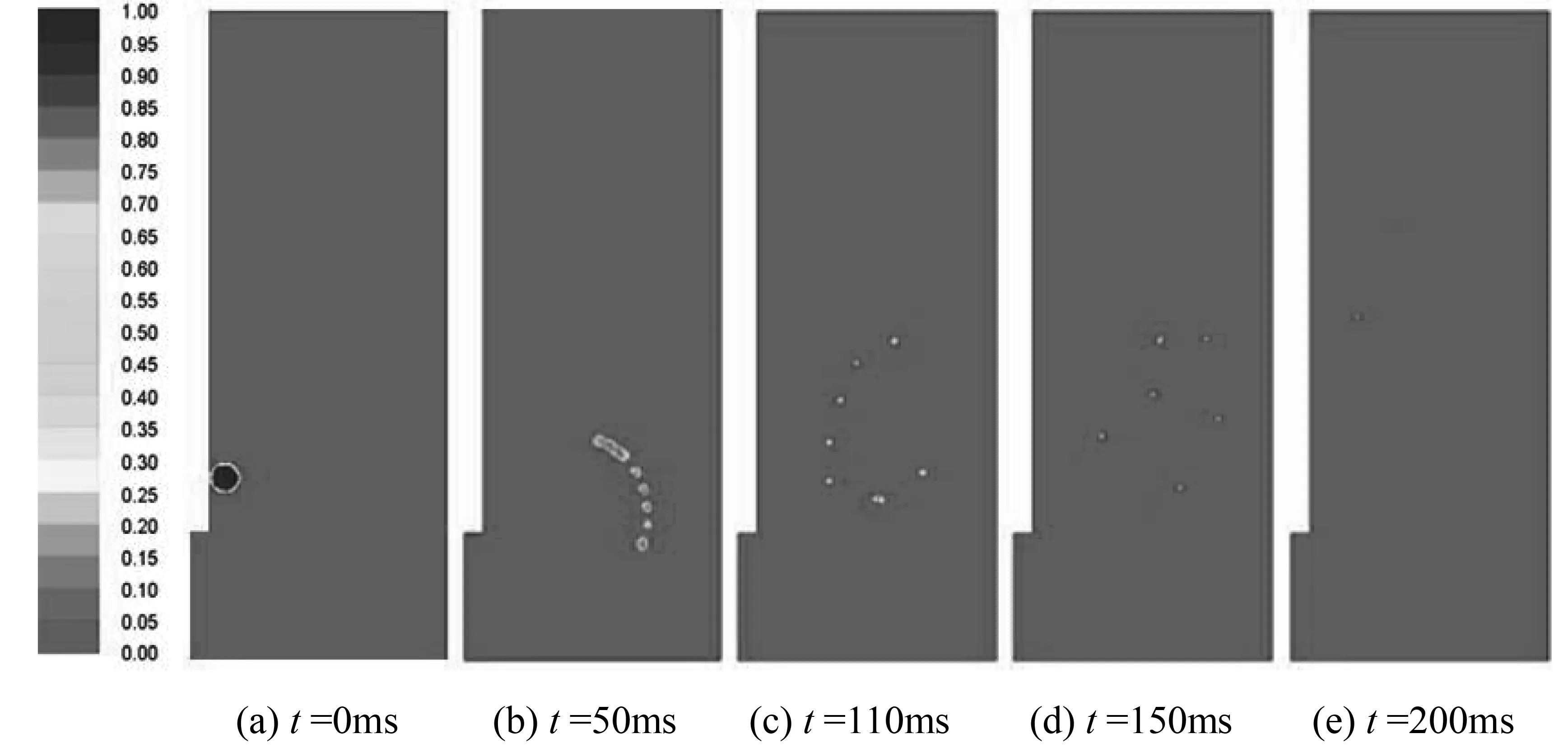

以上述准三维流场作为气泡非稳态模拟的初始流场,应用VOF模型模拟追踪气液界面变化的过程,同时加载传质及非均相反应UDF程序。迭代的时间步长取0.0001s,过程持续0.6s(600ms),每10ms记录一次气泡计算结果。计算所得的气液相体积分数等值线如图4。图中分别给出了t=0ms,50ms,110ms,150ms何200ms时刻的气泡,气泡初始半径为5mm。

(a) 准三维流场的速度矢量分布 (b) 准三维流场的速度等值线分布

图4 搅拌吸收条件下不同时刻NH3的体积分数等值线及气泡形状(气泡初始半径5mm)

图中红色区域为磷酸液相主体,初始时刻气泡自桨叶上方进入流场中参与反应吸收过程(图4a)。气泡鼓入后,首先进入桨叶区,在桨叶强烈的湍动作用下,气泡在传质的同时被拉伸、破裂,并随桨叶区下方的逆时针漩涡流而呈流线运动,相界面积大幅增加,NH3吸收速率加快(图4b)。破裂后的成串气泡处在桨叶区上方,因这里也存在一个逆时针的强漩涡流,成串的小气泡在这一涡流带动下继续运动,并开始沿涡流流线逐渐散开,直至最后呈不规则的分散状(图4c,d)。整个过程中NH3气相始终在发生传质和反应吸收的作用,所以气泡的体积一直在不断缩小。最终,经历约200ms的时间后,整个气泡被吸收殆尽(图4e)。

从图4可以很直观地观察到NH3气泡在强湍流作用下被拉伸直至破裂的过程。两相流动的湍动程度因漩涡流的存在而提高,气液相界面积随气泡的拉伸破碎而不断增大,使NH3的吸收得到强化。

3 结论

应用计算流体动力学的方法,对NH3(尿素醇解法合成碳酸乙烯酯的副产物)在磷酸中化学吸收的气液两相流过程进行了数值模拟研究。结果表明,在强烈机械搅拌下进行鼓泡吸收时,NH3气泡不断进行旋转涡流运动,气液两相流的湍动强度显著增大;并且,在强湍动流场的作用下,单个气泡被拉伸变形成条带状以致最终破碎成多个更小的气泡,气液相界面积大幅增加,NH3的传质速率大大加快。这两方面因素的作用使得NH3气泡的体积迅速消失,NH3的化学吸收得到强化。