基于多品种的车身柔性化生产改进

2021-06-15邹凤祥

邹凤祥

【摘 要】随着用户对汽车产品需求呈现多样化、个性化特点,汽车生产由单一产品的规模化生产转为多产品或多样式的订单式生产和非大规模批量化生产。汽车厂家需要在产品生产的同时保证生产成本的投入,需要在一条车身生产线生产某一平台的多种车型或多平台的多种车型,减少生产线、厂房用地等的投入,对生产线的车型工装、设备及程序调用、人员柔性生产等有着一系列需求。文章针对车身生产线的多品种柔性化生产存在的问题进行分析并提出改进的建议,为后续的生产优化及后续生产线的投入和改造提供参考。

【关键词】多品种;柔性化;改进

【中图分类号】U468 【文献标识码】A 【文章编号】1674-0688(2021)03-0035-03

0 前言

目前,用户对汽车产品的多样化、个性化需求日趋明显,这对汽车厂家的生产方式提出了新的变化。生产模式由单一品种或单一平台的大规模化生产转为订单式生产、C&B模式、多品种小批量生产等,厂家需要在一条生产线布置多个车型的生产或者多个平台多个车型的生产,这就需要考虑生产线的柔性化,柔性化生产涉及车型工装、设备、程序、切换及人员等,本文针对车身生产柔性化展开分析及提出改进的措施建议。

1 现状

目前,车身车间的生产线是2个或2个以上平台的车型生产,一条生产线达到5种车型,这样在计划排产时,生产线每天基本存在3次车型切换,切换时间为1 h/次,切换时间的浪费是很大的生产损失。除了切换的时间损失外,切换过程出现的故障模式也是不可估计的。此外,一条生产线生产5种车型,工装设备是不可柔性共用的,工装设备存放的场地有限,存放的地点不能集中,导致切换时长增加。因此,目前对于一条生产线的多品种车型柔性生产,存在切换生产损失、场地受限、切换不便利性等问题,这些问题急需解决,从而提高多品种柔性化生产的韧性,让生产排产、切换更加便利快捷[1]。

2 现状调查及分析

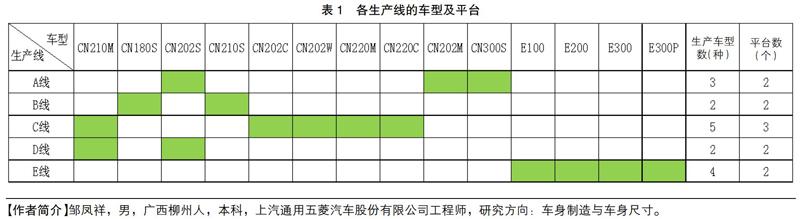

以目前车身单一生产线的生产方式是生产2种车型/2个平台及以上,车型之间的工装柔性较少,柔性生产时需人工切换的工装达到90%以上,影响切换效率,需40~50个人才能完成切换。5条白车身生产线生产的车型及平台见表1,目前共计有14种车型,将针对目前的柔性生产方式进行现状调查及分析。

2.1 车型切换调查

按车身现有的5条生产线及每个月的计划需求,5条生产线每天的切换次数见表2。车型切换生产,每次损失1 h,每个月约损失264 h的生产台量。

2.2 工装切换调查

从表1可以看出,5条生产线均存在车型切换,其中C线车型达到5种,这5种车型的工装是不能相互柔性的,只要有车型切换,就存在工装设备的切换。

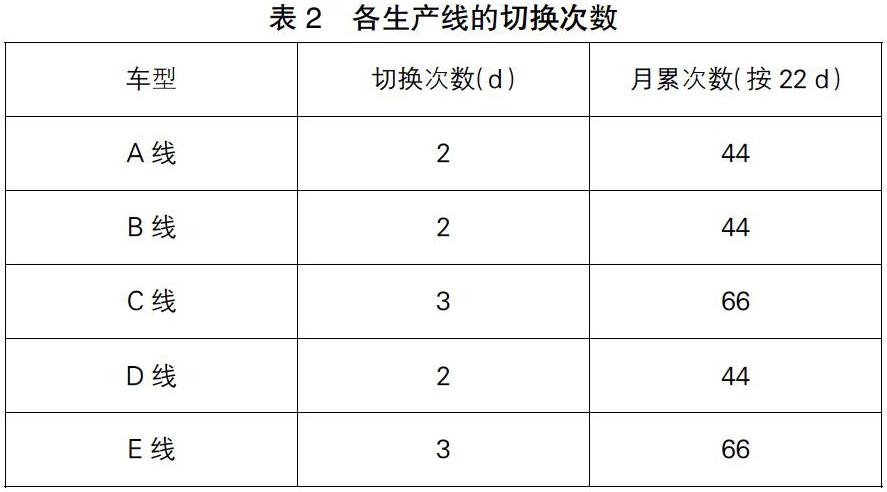

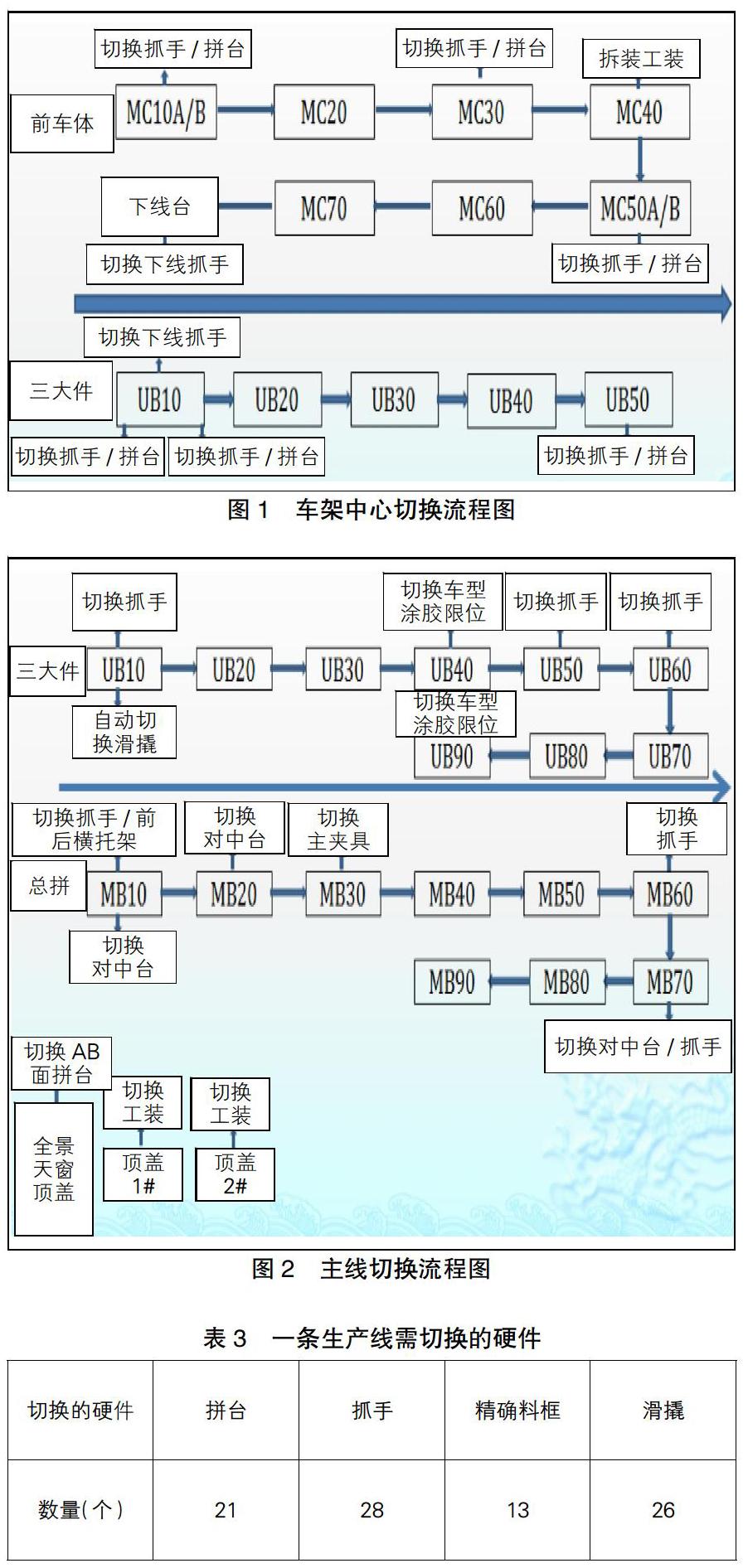

工装切换的过程流程图如图1、图2所示,分车架中心、主线两个区域说明。在车型切换过程,总体上主要涉及工装拼台、机器人抓手、不同车型的滑撬定位切换,这些切换的硬件均为大件且是人工手工搬运,所存放的位置也不集中,占用切换90%以上的资源,因此工装切换的改进也是本文要重点阐述的[2]。工装切换过程涉及的切换硬件(手工切换)见表3。

2.3 工装设备存放

车间共5条车身生产线,目前生产14种车型,每种车型的工装互相不能柔性使用,除了线上使用的5种车型工装外,需要场地存放9种车型的工装设备,每种车型的工装设备存放场地面积为800 m2,共需要准备7 200 m2的场地存放工装设备。

以C线为例,生产5种车型,需要存放4种车型的工装设备,生产线旁没有足够的场地存放4种车型的工装,导致各车型的工装设备存放不能以就近集中原则存放,在切换过程增加了切换的距离,造成切换浪费。

除了工装的存放场地、切换空间考虑外,还有工装设备本身的重量也是一个重点考虑的因素,涉及切换的便利性。

3 车身生产线多品种柔性生产改进

基于对车身生产线多品种生产的现状,柔性生产主要针对白车身流向柔性、平台化车型兼容、切换智能化等方面进行改进。

3.1 白车身流向柔性改进

增加主线与补焊线、补焊线与调整线、调整線至车涂BDC之间的柔性互通能力,消除BDC受白车身流向限制的影响,减少主线切换车型次数/转线次数。如图3所示,虚线表示要增加互通的区域,调整线与车涂BDC要增加互通的车型数量和节拍[3]。

3.2 平台化车型的柔性兼容性提升

同一平台的车型,减少工装、零部件的差异性,做到同平台车型的工装柔性兼容、零件借用,这样同平台车型切换生产时,可以减少工装的数量及切换数。计划排产时,按同平台车型集中排产,避免不同平台车型的交叉排产。柔性兼容性提升,可以提高切换效率,减少切换浪费和存放场地[3]。

3.3 车型生产切换的智能化、自动化改进

车型切换生产,能做到切换过程智能化、自动化,减少或避免人工操作,消除人工操作浪费因素。在车型的柔性兼容性改进的基础上,柔性兼容的工装满足平台化车型,减少工装的存放场地,做切换智能化、自动化,可以快速切换生产线不同车型的工装。

3.4 基于大数据的生产信息智能化分析及人员柔性能力提升

基于主线、补焊线、调整线及BDC的白车身数据和门盖库存信息,通过平台管理,智能分析白车身及门盖的库存数据,为生产提供数据支持,快速柔性切换生产,做到快速响应生产需求。同时,提升人员的柔性能力,满足多种车型的生产需求。

4 结语

为满足市场对各车型的需求,车身生产线已由单一生产线大批量生产转为单一生产线多品种、多平台生产,要基于多品种的柔性化生产做改进,降低投资和运行成本,提升效率,不断满足市场的变化需求,为企业创造效益。

参 考 文 献

[1]刘增昌.车身标准化柔性生产线的探讨[J].汽车工艺师,2015(6):26-27.

[2]宋绍蕾,彭海峰.生产线柔性定位与转载技术浅析[J].汽车零部件,2016(4):45-48.

[3]何道聪.柔性焊装线的规划及应用[J].装备制造技术,2016(6):236-240.