渤海A油田开采初期天然气放空量综合减排应用

2021-06-15李华朋

李华朋,张 浩

(中海石油(中国)有限分公司天津分公司,天津 300459)

A油田设有电站,通过海底电缆和其他油田电力组网,辐射周边井口平台[1]。透平发电机燃烧所需天然气部分来自本油田产气,不足部分来自燃气管网补给,原设计通过海底管线由B油田向A油田输送干气(CASE 1模式),供给A油田透平燃烧。初期,因A油田设备设施及油井投入少,电力负荷低,新油田油井自产气量大,自给自足仍有富余,无需外部供给天然气,因此产生较大的放空,造成资源的浪费。

1 解决方案

面对存在问题,油田通过不断摸索和实践,实施了放空气治理三步走,三步在时间上存在交叉,更是环环相扣。

1.1 第一步 优化反输富余气

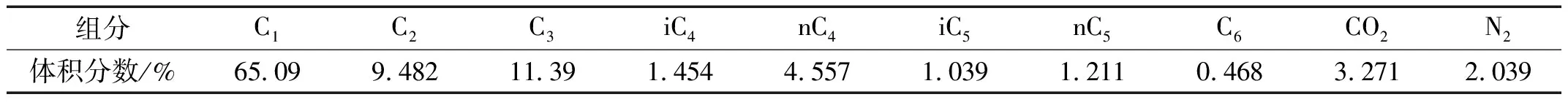

基于放空问题提出反输的需求,实现海管介质双向流动,即A油田将富余的天然气通过燃料气海管反输至B油田(CASE 2模式),再由其压缩机增压处理外输后进入燃气气管网,A油田天然气组分,详见表1。

表1 A油田天然气组分表

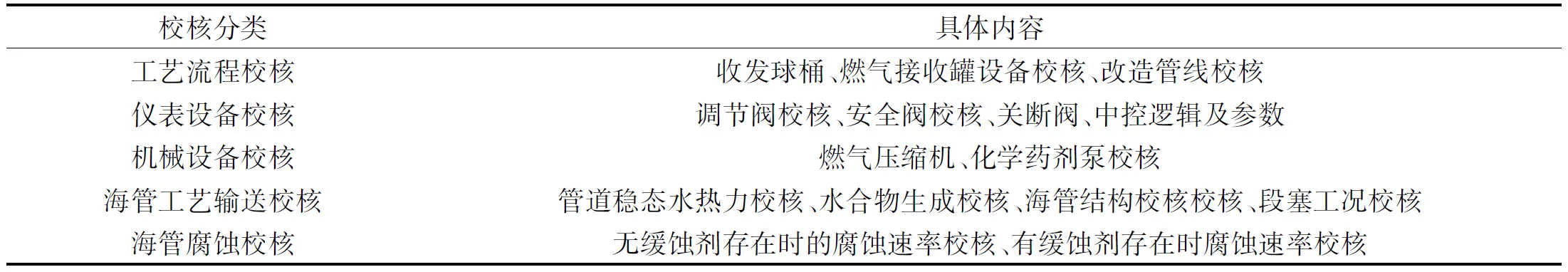

1)可行性校核

因为海管工况发生改变,介质输送方向由A至B、输送介质由干气变为湿气,造成海管的操作温度和压力也发生改变[2]。基于CASE 2工况分别从平台工艺流程、仪表、机械、海管工艺及海管内腐蚀校核5个层面(见表2),全面分析存在在问题及解决措施。

表2 反输可行性校核步骤

通过专业机构检测和校核得出数据,工艺流程方面,注意海管温度改变对流程的影响,设置相应的温度开关,当温度不满足工况时,及时触发关停,A油田应做相适应流程改造。海管方面,当出口温度低于18℃时,该湿气管道将会生成水合物,应加入水合物抑制剂-甲醇来避免水合物生成。海管腐蚀方面,根据海管入口、出口的腐蚀校核评估结果,不添加缓蚀剂,海管出口腐蚀速度高达 0.53 mm/a,原设计的 3 mm 内腐蚀余量不能满足输送湿气年的腐蚀和海管30年寿命要求,因此必须添气相加缓蚀剂[3]。

2)A油田适应性改造措施

①在A油田建造阶段,已经提前预留了燃料气药剂注入口2个,可利用平台已有的化学药剂备用罐和泵进行改造,1台需要加注新增缓蚀剂,1台接入注入甲醇,防止冻堵。

②同时调换压力调节阀PV阀和其旁通截止阀的流向,现有止回阀拆卸阀芯,改造为RSP(可拆卸短接),具备双向流动能力。

③更改压力调节阀自动化控制模式,改为双向作用切换模式。

④为防止海管超温,增加海管入口增加温度高高关断。

海管区输气改造流程图见图1。

图1 海管反输气改造流程图

要改造内容:

1)拆卸原有单向阀阀芯,改为RSP功能;

2)压力调节阀控制模式改为双向切换模式;

3)海管入口新增甲醇和气相缓蚀剂注入流程。

1.2 第二步 消除火炬黑烟

反输的背景下,火炬冒黑烟[4]问题并未得到解决。随着油田开发井的不断完钻投产以及后续油田的开发投产,黑烟问题加重。解决黑烟问题从三个方面出发,立足流程精准分析,优化湿气输送起点,增加轻烃回收流程。

1)要因确定

通过取样化验、资料调查、对比分析三项基本动作,重点开展设备设施处理能力排查、气相捕雾器功能检查、天然气组分分析、燃气系统排液、原油消泡剂优选等五方面工作,并积极探索确定要因。

对于原油系统气相、燃气系统液相逐级取样分析,同时现场逐个设备排查,发现燃气系统排液时,燃气洗涤器中戊烷以上液烃总量约为3m3/d,燃料气接收罐丙烷以上液烃总量约为30 m3/d,其他设备总量约为2 m3/d。同时查阅ODP取样数据显示,与天然气组分分析对比(见表1), C3~C5占组分16%~20%,超过火炬产生黑烟的临界值6%。当重组分在常压下降压挥发,经由火炬系统燃烧放空,产生大量黑烟[5]。

2)治理措施

时机:B油田外输压缩机及三甘醇项目的投运,区域天然气直接上岸输往下游终端处理厂,为回收轻烃设想成型提供最充分的保障。

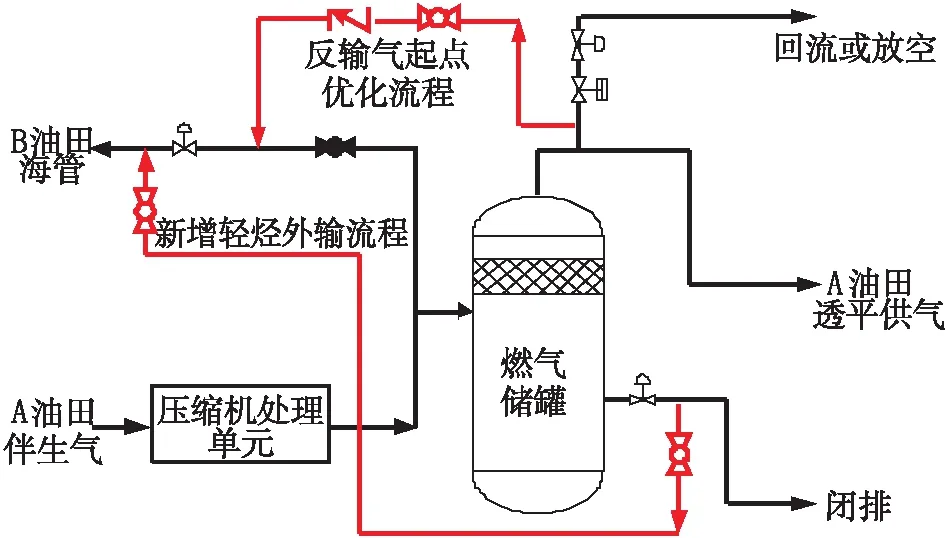

鉴于以上治理思路,对原有工艺流程进行优化。

①增设轻烃回收流程。依托燃气接收罐的液相缓存能力,实现燃气接收罐液相游离水的重力沉降,通过新增液位计监测水相液位,手动排放至闭排。燃气接收罐中存留的轻烃,则通过新增的回收管线,自动排放至天然气海管外输。

②改变燃气起输点。在燃料气接收罐出口新增天然气管线,接入口现有用于补气的天然气管线,新增球阀并关闭。天然气经过燃气接收罐脱液后外输,避免水分进入气海管,提高了气海管输送效率,保障海管安全性。

优化后效果流程图如图2。

图2 优化后效果流程图

1.3 第三步 低压气深挖尽收

A油田通过天然气海管反输改造,有效的利用油井伴生气。随着油田产量的不断上升,火炬放空量也存在上升趋势。油田内进一步放宽思路,打破常规,聚焦水系统分析,分析放空气主要来源是水源井溶解气和水系统覆盖气。

结合水系统生产流程,会发现水源井溶解气流程和斜板覆盖气在流程上有着紧密的关联性,水源井溶解气与覆盖气都存在不同程度排放,造成资源浪费。

1)鉴于以上的联系,结合油田水系统流程,利用旁通水源井脱气罐[6],利用其伴生气作为污水系统覆盖气使用,同时关闭燃气系统至斜板除油器供气流程,减少油井伴生气的放空。

2)增加斜板除油器顶部预留口至低压压缩机[7]入口流程。斜板压力通过加装的压力调节阀控制,实现了斜板覆盖气的回收利用。

低压气回收流程见图3。

图3 低压气回收流程

2 应用总结

放空气量综合减排的三步走,实现A油田日放空量由峰值9万m3降低到0.3万m3。其中,第一步反输完成减排7.4万m3,第二步消除黑烟减排0.6万m3,第三步回收低压气减排0.7万m3。

推广价值:放空量综合减排应用已经稳定运行5年,相关经验已经推广至周边油田天然气回收工作。

经济价值:油田平均每天减少天然气放空量约4.3万m3,外输气量每年可增加1570万m3,预计创造年经济效益1962余万元。

环保价值:每年减少二氧化碳排放约3万t,折算节约标准煤约2万t/a。 (根据A油田天然气组分化验结果,计算出 1 m3天然气燃烧产生 1.05 m3二氧化碳,1.05×44/22.4=2.06 kg;1 m3天然气折合标准煤 1.33 kg)。

3 结语

A油田放空量综合减排应用,是一次系统的节能减排成功案例,对于其他油田研究制定低碳发展行动提供很好借鉴意义。通过放空气精细管理和不断节点创新,可持续推动公司绿色发展,助力我国早日全面实现“碳达峰、碳中和”目标。