航天企业电装车间MES的建设与应用

2021-06-15郑景珍李湘媛

郑景珍,李湘媛

(北京机电工程研究所,北京 100074)

近年来,国内外多家制造企业持续推进智能制造,加大企业自动化、信息化建设的投入。一般企业将企业资源规划(enterprise resource plan,ERP)系统和现场自动化系统作为企业信息系统建设的重点[1]。由于ERP系统的服务对象是企业管理的上层,现场自动化系统主要是对现场设备和工艺参数进行监控[2-3],因此仅靠ERP和现场自动化系统无法解决企业资源计划管理层和过程控制层之间的信息断层问题。而制造执行系统(manufacturing execution system,MES)位于上层企业资源规划和底层工业控制之间[4],把制造系统的计划、进度安排、物料流动、质量管理和计算机集成制造接口等信息进行有效集成[5],恰好可填补这一空白。在国外,MES已被成功应用于化学工业、制造工业和生物制药等领域[6]。在国内,MES在民用制造业、航空、航天等领域也获得广泛的应用。

受制于航天产品现状,北京机电工程研究所(以下简称本单位)电装车间产品生产仍然面临信息孤岛所带来的各种问题。通过调研并借鉴国内相关企业生产信息化系统的应用情况,认为实施具有企业特色的MES,可实现生产过程的精细管理与监控,解决本企业计划、工艺、生产、质量等管理系统间的信息断层问题,大大提升生产效率。

1 航天企业电装车间现状及建设思路

1.1 现状分析

本单位生产业务主要涉及计划管理、工艺管理、物资管理、生产过程管理及库管理等方面。其中计划管理利用多项目系统;工艺管理利用产品数据管理(product date management,PDM)系统;物资管理及库管理利用ERP系统;生产过程管理目前无信息化系统进行管理。此外,现有系统相互独立,无法实现数据的共享。因此,基于物料清单(bill of material,BOM)的设计、工艺、生产、交付一体化的全寿命周期管理尚没有实现。

本单位生产业务流程主要存在以下几方面问题:

1)生产业务涉及的各信息化系统相互独立,无法实现数据共享。目前多项目、ERP、PDM等系统尚未打通,尚未实现以产品履历为载体的贯穿设计、工艺、生产等过程的产品数据共享。

2)生产作业排产计划管理不足。本单位目前多项目中的生产计划是一个指令性计划,只明确了产品的数量和完成时间等要求,并没有按照工序进行任务排产,无法实现对生产过程的监控,缺乏实时高效的生产进展及质量情况的收集和反馈。

3)生产数据信息化程度低。车间任务执行信息反馈主要依赖被动的表格统计,缺乏系统化、专业化的软件系统支持,无法及时采集车间的现场数据并对其进行分析,导致对各种紧急状况的快速响应能力不足,在一定程度上对生产管理的质量和效率产生不利影响。

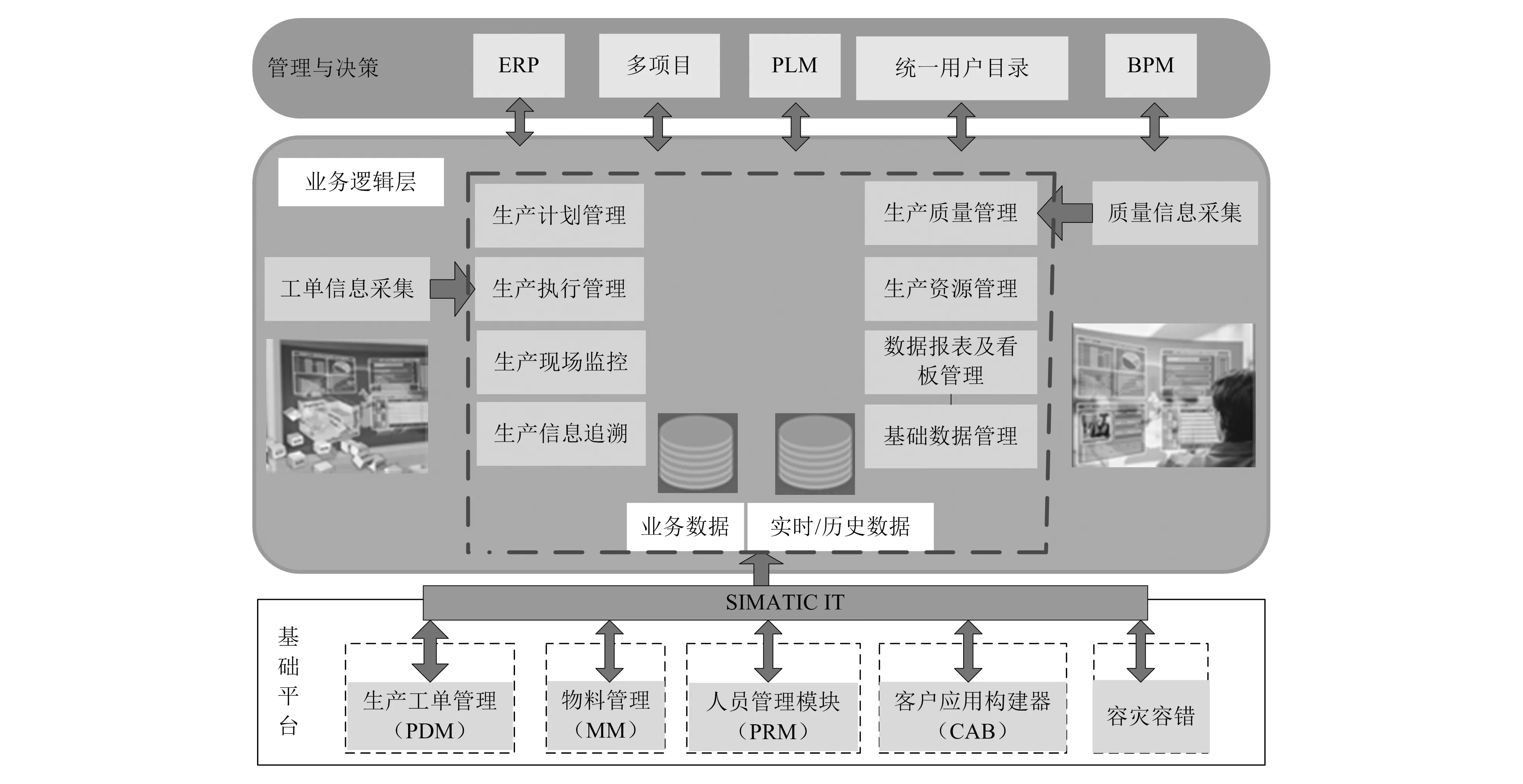

1.2 MES模型架构

MES以生产核心流程为依托,围绕计划、进度、质量、资源等关键要素,基于SIMATIC IT平台(西门子公司构建MES的通用平台)构建MES。总体设计分为基础平台层、业务逻辑层、集成层,如图1所示。基础平台层包括生产工单管理模块(POM)、物料管理模块(MM)、人员管理模块等;业务逻辑层有生产计划管理、生产资源管理、生产执行管理、生产质量管理等;集成层通过集成 ERP、多项目、业务流程管理(business process management,BPM)等系统,实现信息系统间计划数据、领料数据等信息的实时传递。

图1 总体设计图

2 MES建设内容

2.1 系统集成

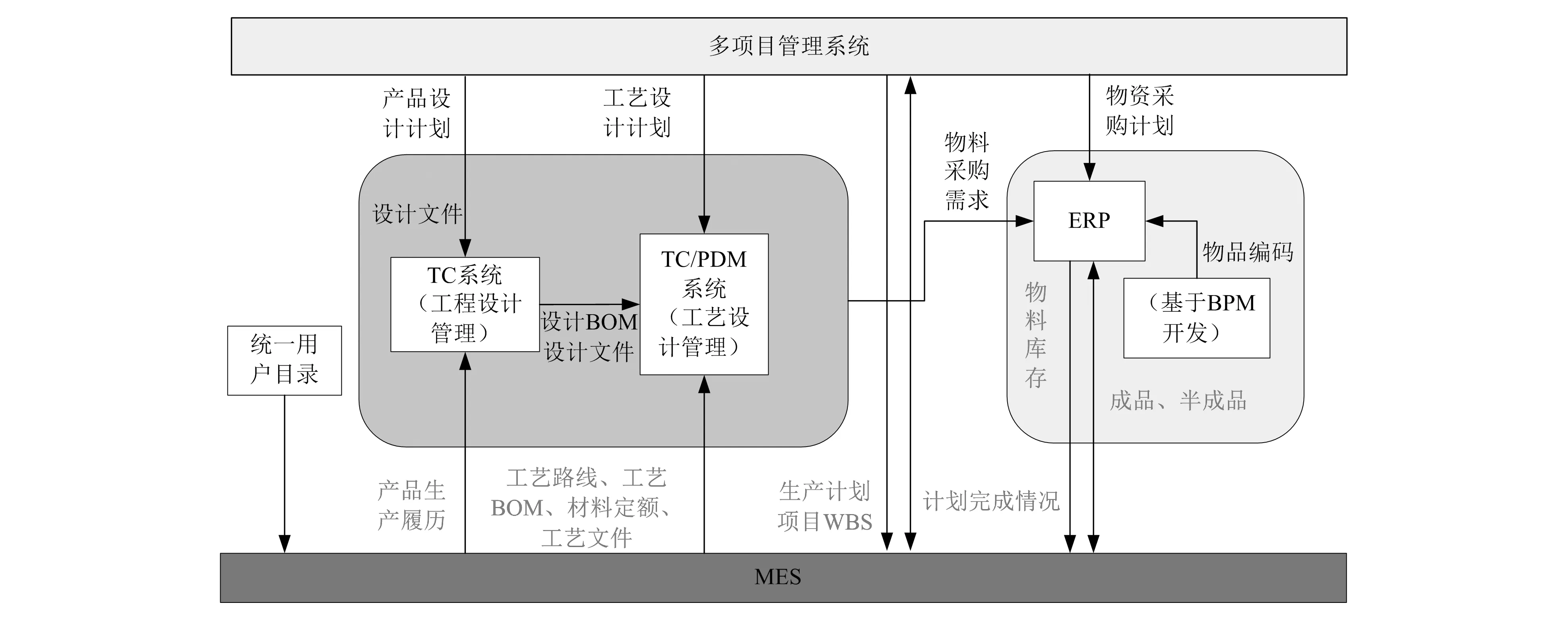

MES可接收多项目系统下达的生产计划,以及ERP 系统中的物料数据、TC/ PDM系统中的工艺数据、统一用户目录中的人员数据,并能够将信息反馈给相关系统。MES与相关系统的数据传递如图2所示。

图2 MES与相关信息系统数据传递关系图

1)MES从统一用户目录获取用户基础数据(用户登录名、行政组织等)信息,用于用户信息管理。

2)MES从多项目管理系统中获取项目的生产计划,并将生产计划的完成情况反馈给多项目管理系统。

3)MES从ERP系统获取物料、半成品/成品等库存信息,开展生产过程的精细管理。

4)MES从工艺管理系统(当前是PDM系统,后续是TC系统)获取工艺路线、材料定额、工艺BOM、工艺文件等信息,在MES中开展生产物料跟踪、生产执行、检验等工作。

5)MES生成的产品履历,以链接地址的方式反馈给TC系统,丰富产品的数据管理。

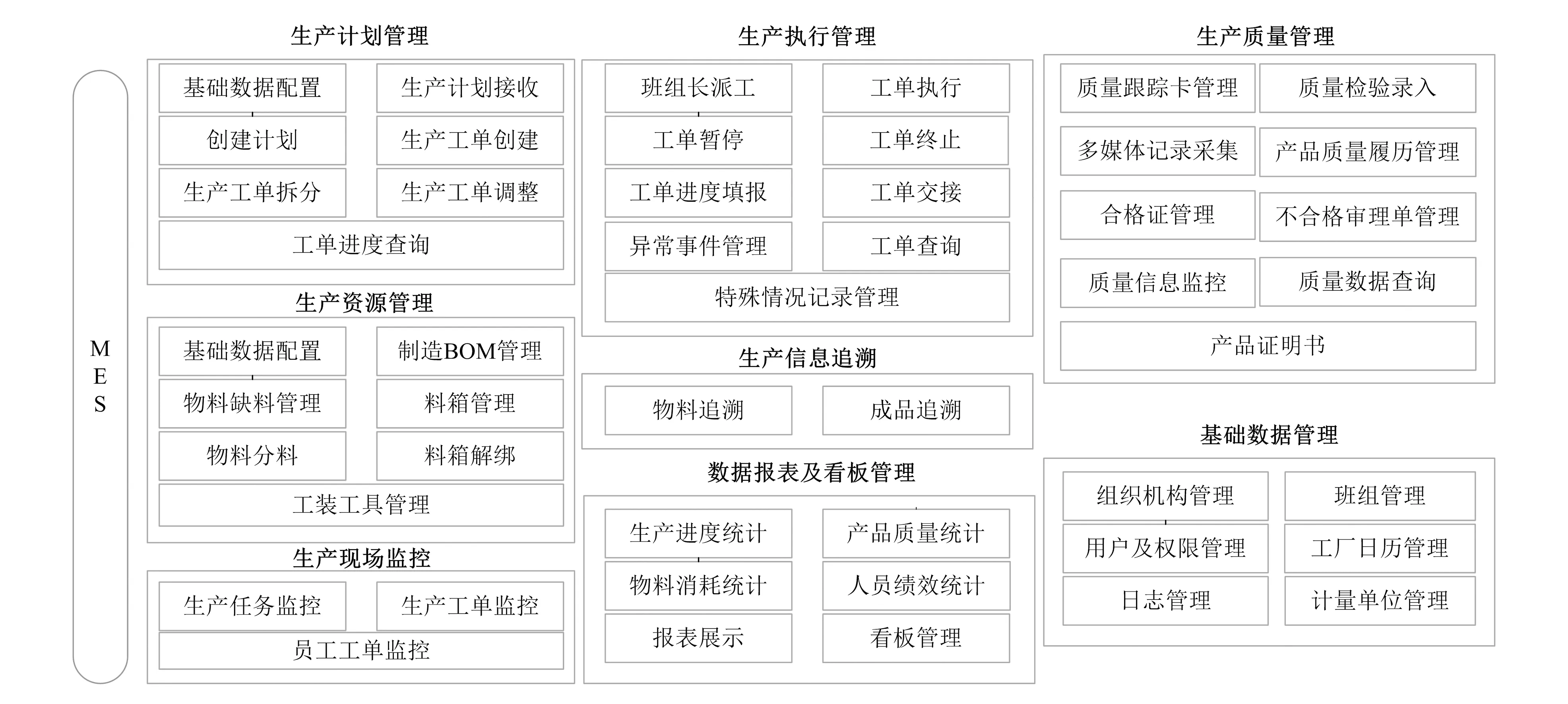

2.2 MES整体功能设计

MES主要包括生产计划管理、生产资源管理、生产执行管理、生产质量管理4个核心功能及生产信息追溯、数据报表与看板管理等功能,具体功能模块如图3所示。

图3 MES功能图

2.3 MES核心功能模块设计

2.3.1生产计划管理流程

技术助理首先从多项目系统中分别接收工艺资料准备计划、物料齐套计划、生产计划,然后向车间工艺组、物资保障组分配计划,最后创建生产工单,下达到车间生产班组。

工艺组从MES查看并接收工艺准备计划,搭建生产BOM,准备工艺文档(包含工艺文件、质量跟踪卡),将生产BOM、质量跟踪卡导入到MES中,创建工艺路线、配套明细表等,为创建生产工单做准备。

物资保障组在工艺资料确认后,从MES查看物料齐套计划,向ERP传递领料信息。

生产计划管理流程图如图4所示。

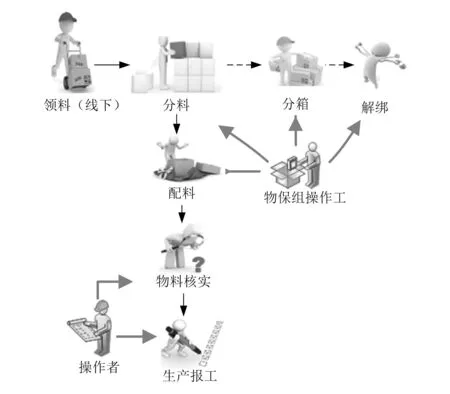

2.3.2生产资源管理流程

生产资源管理主要包含物资/成品/半成品管理(制造BOM管理)及工装工具管理。目前制造BOM (包括产品组成结构、物料编码、生产厂家、工艺文件编号等信息)是生产工单执行的数据源头,工装工具则作为系统管理的台帐,这两项均由工艺人员录入和维护。

生产资源管理具体流程如图5所示。首先物资保障组在线下从库房领料到车间,然后MES根据配套明细表进行分料、配料、物料核实,最后下发到执行班组。此外,当物料数量较多时需要分箱(将物料分在好几个箱子里),出现意外时需要解绑料箱重新分料。

图5 功能设计之生产资源管理流程

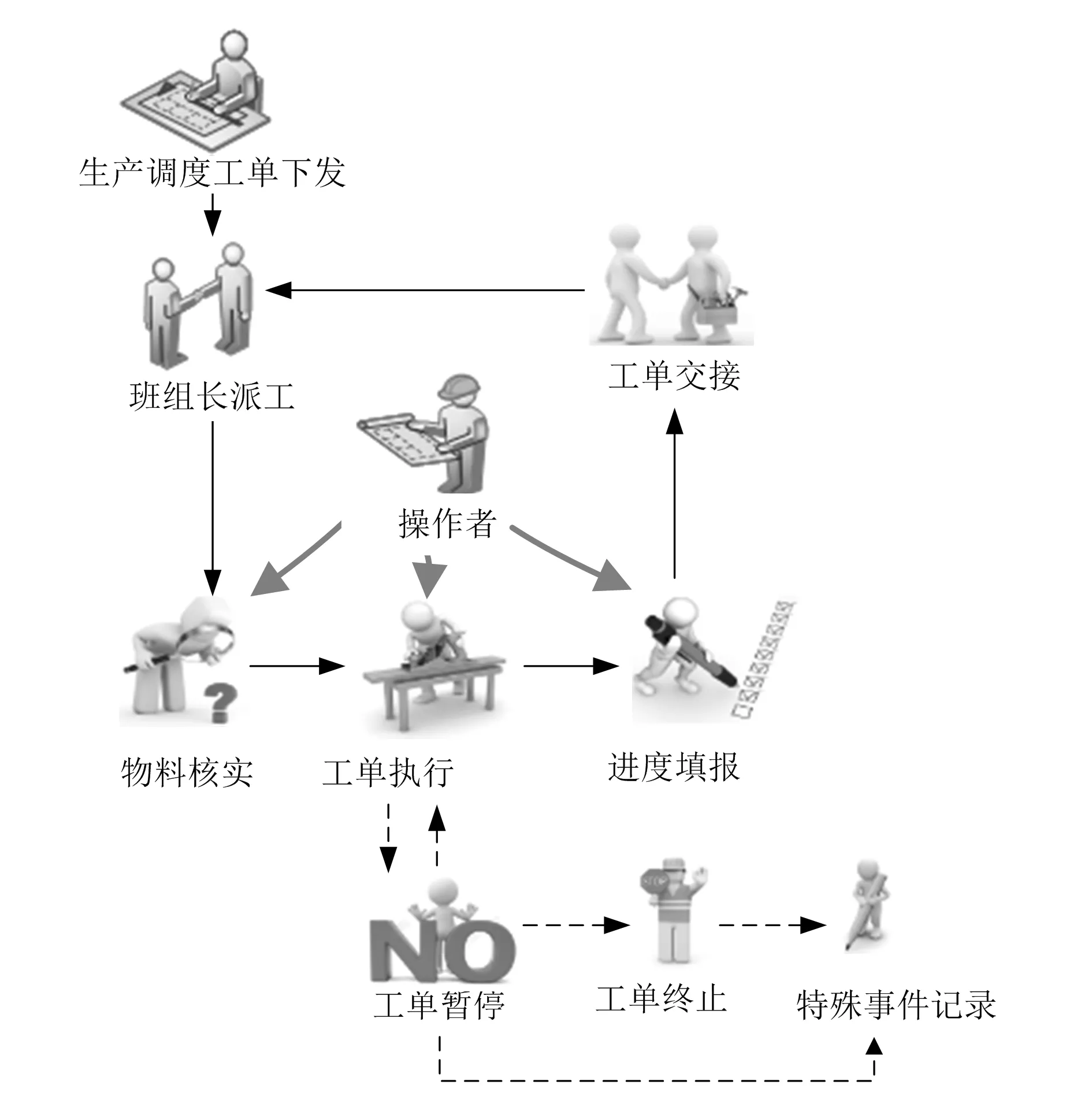

2.3.3生产执行管理流程

班组长接收到生产工单后,进行班组长派工,操作者开始执行任务。顺序是:在系统中核实物料(核实料箱内物品批次、型号规格、数量等信息是否一致)、执行工单(MES记录生产工单工序开始时间、生产工单执行状态)、填报进度。工单完成后与班组长完成工单交接,流转到下一工序。生产执行过程中遇到质量问题、状态变更等特殊情况,执行工单暂停,填写特殊情况记录。具体流程如图6所示。

图6 功能设计之生产执行管理流程

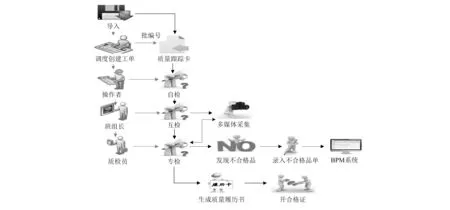

2.3.4生产质量管理流程

生产工单执行过程中,自检人员完成自检,同组组长完成互检,质检员完成专检。工单完工后,由质检员生成质量履历书、开具合格证。此外,根据工艺要求需要多媒体记录时,由质检员完成拍照、摄像等多媒体采集工作。出现不合格品时,质检员将相关质量信息同步录入到MES,该系统与质量管理相关系统集成,实现不合格品的管理。生产质量管理流程如图7所示。

图7 功能设计之生产质量管理流程

3 应用效果

应用MES进行生产管理的电装车间,通过10余个产品的生产组织验证,实现了车间生产过程数据的透明化管理,有效提升了制造车间的管控水平。具体效果如下:

1)实现了产品数据源统一管理。MES以生产核心流程为主线,围绕计划、进度、质量、资源等关键要素,实现了MES与多项目、BPM、ERP等系统的纵向集成,构建出一套满足多品种、变批量、齐料与缺料并存的可控高效的生产过程管理信息化系统,提高了生产效率。

2)实现了生产过程数据的电子化、透明化管理。通过系统实施,实现了工艺资料、物料信息、过程数据、质量等信息的电子化和透明化,解决了任务进度难以监控、物料状态难以跟踪的难题,有效减少了任务拖期/赶工、紧急插单等任务执行、失控等现象,为开展产能综合分析、形成数据驱动的生产辅助决策能力奠定基础。

3)实现了生产过程数据可追溯。工艺、物料、生产、质量全部生产信息可追溯,初步实现了产品数据共享及全寿命周期的履历管理。

4 结束语

本单位完成了MES的前期建设,解决了车间现场任务计划的下达、生产执行、质量及相关问题的反馈问题,为实现数字化车间奠定了重要基础。随着企业信息化在理论和实践上的不断深入,以系统集成思想为基础的信息化建设体系已经基本清晰。下一步将加强工艺的精细化建设,保障MES应用的数据源;同时,积极推进基于MES的集成技术,逐步完善系统之间的数据传递,尽快打造具有航天特色的数字化制造车间。