TBT-ML500深孔钻床主轴箱的结构优化

2021-06-15武小惟薄瑞峰沈兴全

武小惟,薄瑞峰,任 鑫,沈兴全

(1.中北大学机械工程学院,山西 太原 030051) (2.山西省深孔加工工程技术研究中心,山西 太原 030051)

现代科学技术的日益发展与进步给机械加工制造行业带来了源源不断的技术支持和发展导向。在所有的机械加工制造行业中,机床制造业可谓是一项及其重要的机械加工产业链,因为各种产品零部件的加工都离不开机床的加工。作为现代社会发展的重要产业,机床制造业也逐渐朝着高精度、高效率、高环保以及全自动化的方向不断迈进。传统机械加工设计多以保守设计为主,这样会造成材料浪费,加工难度大,随之而来的轻量化设计逐渐成为机械加工设计的新方向[1-2]。对主轴箱进行轻量化设计有助于提升机床的工作效率[3]。此前,国内外学者在该领域已经取得了一些成就,他们利用有限元结合优化设计的方法实现了对加工中心立柱和车削中心床鞍的轻量化设计[4-7]。周孜亮等[8]利用ANSYS Workbench中的有限元分析和优化模块对箱体进行了轻量化设计。牛颖等[9]在对主轴箱进行静动态分析的基础上进行多目标尺寸优化设计,优化后主轴箱质量降低,刚度提高。

本文从轻量化的角度出发,在静力学和动力学分析的基础上建立了TBT-ML500深孔钻床主轴箱的优化模型,得到了最优的尺寸。

1 有限元模型的建立

1.1 三维模型的建立

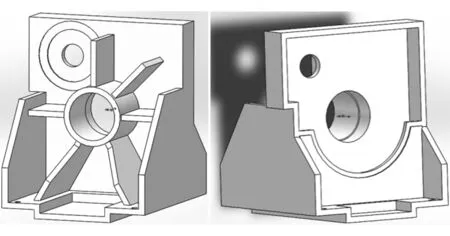

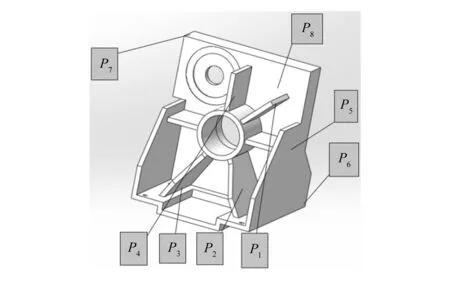

首先在三维建模软件SolidWorks中创建主轴箱的三维几何模型,在建立几何模型时将倒角以及沉头孔等影响有限元分析计算的模型特征简化,从而保证后面建立有限元模型时网格划分的质量和有限元计算时的精度,避免出现应力集中现象,使分析结果更加接近于实际的工作情况。主轴箱三维模型如图1所示。

图1 主轴箱三维模型

通过查TBT-ML500深孔钻床的说明书可知,主轴箱的材料为TH200,查《机械加工工艺手册》[10]得:弹性模量Ex为1.4×105MPa,泊松比μ为0.28,密度为7.8×10-6kg/mm3。选用Solid186单元对主轴箱进行网格划分,划分后得到45 370个节点,21 687个单元。

1.2 施加边界条件

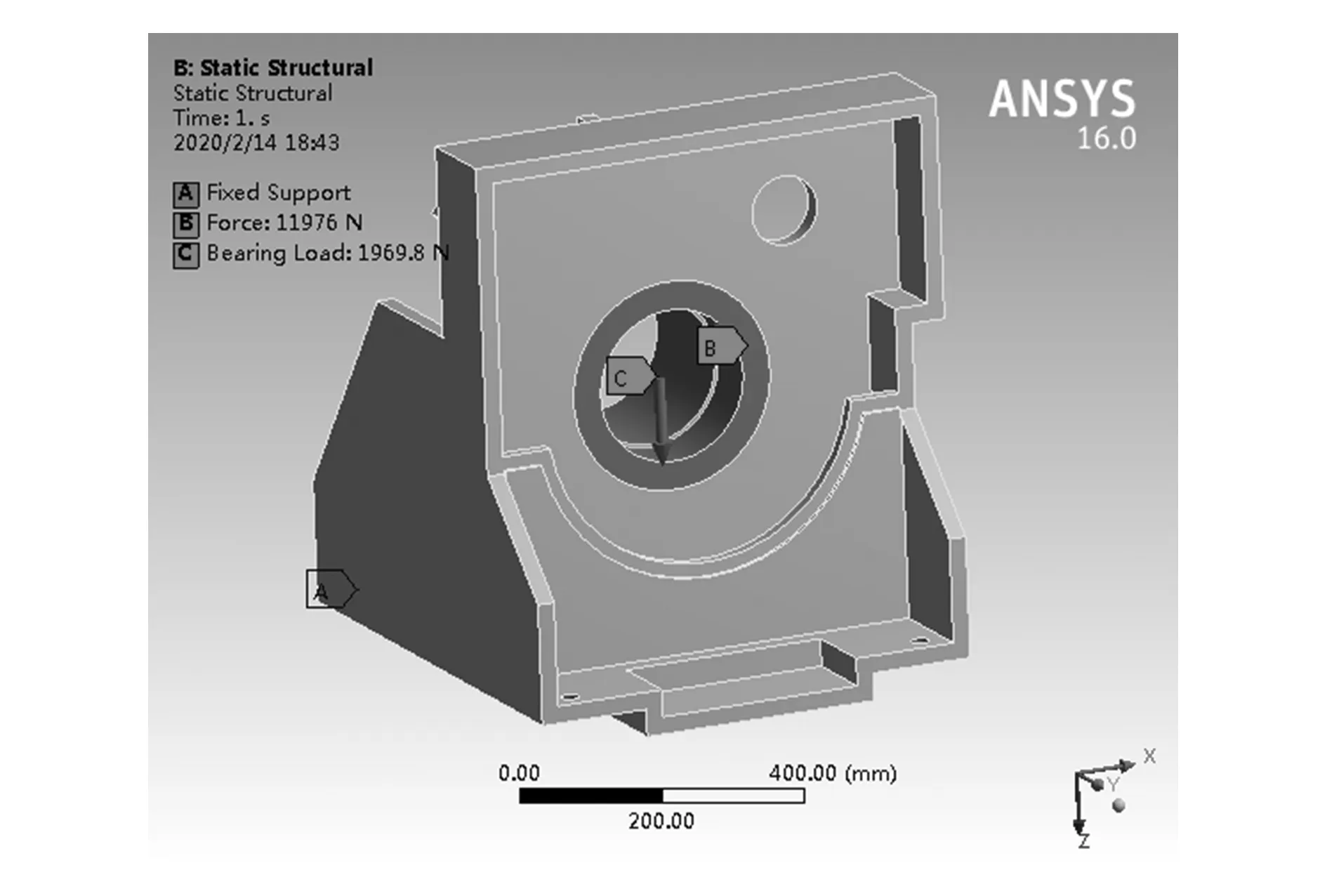

主轴箱与机床通过主轴箱底座相连接,在连接的平面通过6个螺栓将主轴箱底座固定在机床上。在ANSYS Workbench中,在螺栓孔处以及螺栓孔所在的平面施加全约束,主轴箱主要受钻削力和自身零部件的重力。

查阅《机械加工工艺手册》[10],通过计算得钻削力F为11 976.4 N。通过计算得到主轴的重力为1 969.8 N,将其以轴承力的方式施加在主轴箱上。在主轴箱背面切割一个圆面,将钻削力施加在主轴箱背面,如图2所示的B和C区域。

图2 主轴箱受力分布图

2 主轴箱静力学分析及模态分析

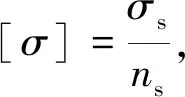

2.1 静力学分析

静力学分析是有限元分析的基础,主要是分析机械结构在受力情况为受恒定外力时,机械结构与受力情况两者之间的响应关系。一般情况下,静力学模型分析主要是分析由受力引起的机械结构的变形、机械结构所受到的最大应力以及机械结构的最大应变等。

图3 主轴箱应力-变形图

2.2 模态分析

评判一个机械结构的合理性,不仅要从它的刚度及强度等静态特性进行考虑,还要对它的动态特性进行分析。因此,对机械结构进行有限元模态分析就很有必要。在机械结构设计中,零部件结构或机器常见的振动特性,比如机械固有频率及振型(模态形状),都可在有限元模态分析中获取及确立,尤其在对机床整体及其零部件的动刚度特性分析上,模态分析发挥的作用至关重要。

由于低阶模态对主轴箱的振型影响较大,所以提取主轴箱箱体的前6阶模态分析结果,见表1。

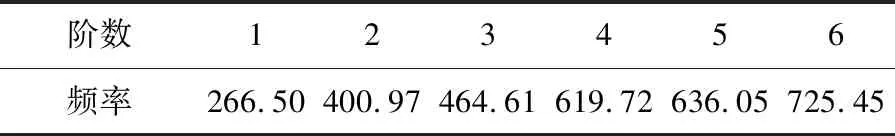

表1 主轴箱前6阶模态 单位:Hz

该型号的深孔钻床在钻削加工时,主轴的最高转速是1 500 r/ min,工作频率为20 Hz,考虑3倍安全裕度,其一阶固有频率266.50 Hz也远大于主轴箱工作频率的3倍安全频率150 Hz,因此此主轴箱结构有较大的改进空间。

3 主轴箱优化设计

3.1 确定优化变量及灵敏度分析

优化设计旨在寻找最优设计方案,而最优设计方案就是指在满足设计要求的前提下支出(如所需成本、物体体积、面积等)最小。在优化设计中要追求的设计目标是优化目标函数,在一定条件的约束下,通过对主轴箱建立优化数学模型以及求解等,得到最优的设计方案。

建立优化模型首先需要确定优化变量,主轴箱主要几何参数如图4所示。

图4 主轴箱主要几何参数

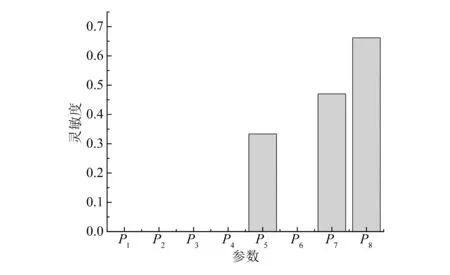

图中参数P1,P2,P3,P4表示主轴箱肋板的厚度,P5为侧板的厚度,P6为主轴箱底座背面长度,P7为主轴箱板面壁厚,P8为主轴箱正面板厚的厚度。决定主轴箱外部几何形状的参数较多,如果选择全部的参数作为本文的优化变量,那么计算量就会很大。因此需要筛选出对于优化影响比较大的参数作为优化变量,减少不必要的计算量。在这里需要对主轴箱这8个参数进行参数敏感性分析,用来确定输出参数对输入参数之间的敏感程度。参数对于主轴箱质量的灵敏度如图5所示。

图5 质量灵敏度图

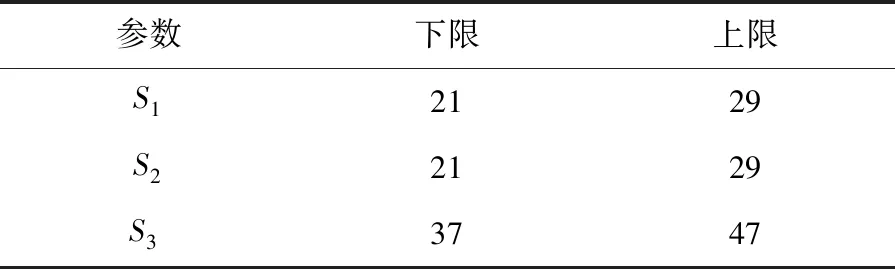

由图可以看出,参数P1,P2,P3,P4,P6对主轴箱质量影响为零,但是参数P5,P7,P8却对主轴箱质量的影响比较大,其中P8对于主轴箱质量的灵敏度值为最大。同时可以看出,这3个参数的灵敏度值为正值,说明随着这3个参数的增大主轴箱的质量也增大,所以选择这3个变量作为优化变量,分别用S1,S2和S3来表示优化变量P5,P7,P8。原始的P5=25 mm,P7=25 mm,P8=42 mm。在对参数进行优化之前,首先根据实际情况确定参数的取值范围,并且赋予在ANSYS Workbench中。设计变量的取值范围见表2。

表2 参数取值范围表 单位:mm

3.2 确定目标函数和约束条件

本文的优化目的是实现主轴箱的轻量化,所以选择质量最小为优化的目标函数。因为需要保证优化后的主轴箱在工作时不发生破坏,所以要满足强度要求,这里设置最大应力小于许用应力作为约束条件。优化模型可以表示为:

(1)

式中:M为目标函数;f(Si)为主轴箱的响应面函数;σmax为主轴箱最大应力的响应面函数;Si为优化的变量;Simin和Simax分别为优化变量的最小值和最大值。

在此优化模型中,关于质量和最大应力的方程还未知,所以需要确定出质量和最大应力关于优化变量的方程。现通过有限元软件对模型多次仿真得到大量的数据,根据这些数据拟合得到关于质量的响应面方程:

(2)

同样类似地可以得到关于最大应力的响应面方程:

(3)

由此关于主轴箱质量的优化模型建立完成。

3.3 优化结果与分析

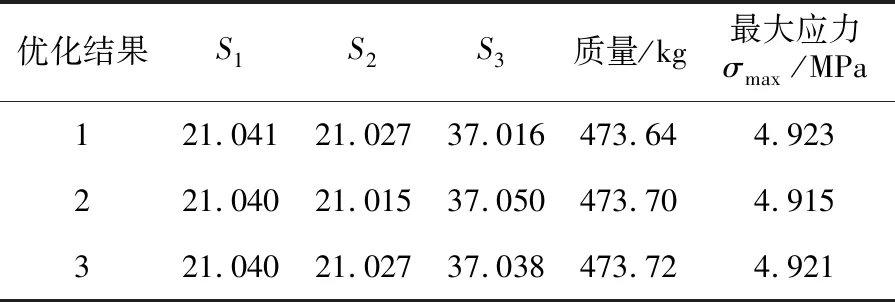

应用ANSYS Workbench的Design Explorer模块对主轴箱进行优化分析,设定优化变量的取值范围见表2,优化的目标设定为质量最小,约束设定为最大应力小于所选用材料HT200的许用应力。通过优化迭代可以得到3组优化结果,见表3。

表3 优化设计点

由表可以看出,在所得到的3组优化结果中,质量和最大应力的数值均相差不大,并且最大应力远小于屈服强度。同时,优化结果1中的质量最小但最大应力却是最大。综合考虑3组优化结果和加工时的精度问题,选定P5为21 mm,P7为21 mm,P8为37 mm,与优化前相比各个尺寸有所减小,此时优化后主轴箱的质量为473.39 kg,与优化前524.67 kg相比减少了9.77%。

4 结束语

本文通过对深孔钻床主轴箱进行静动态分析,可知原主轴箱有较大的改进空间。通过对主轴箱进行设计变量的参数相关性分析以及响应面优化,得到对质量影响较大的3个主要参数,对其进行尺寸优化,优化后的主轴箱在静动态性能方面都符合要求的基础上,质量减轻了9.77%,达到了本文的预期目的。