甲苯甲醇烷基化技术的分析与优化

2021-06-15王宏乐韦鹏刘燕蒲城清洁能源化工有限责任公司陕西渭南715500

王宏乐,韦鹏,刘燕 (蒲城清洁能源化工有限责任公司, 陕西 渭南 715500)

0 引言

由于我国芳烃资源较少,工业上采用甲苯、C9芳烃的烷基转移和甲苯歧化技术生产苯和二甲苯。石油化工和煤化工行业苯的产品比例很大, 而清洁汽油标准要求其中苯的体积分数小于1.0%,导致苯的大量过剩[1]。

甲苯甲醇烷基化技术主要有:大连理工大学的甲醇甲苯制备对二甲苯技术,中国石化上海化工研究院的甲苯甲醇甲基化技术,大连化物所的甲苯甲醇制备对二甲苯(PX) 联产低碳烯烃技术。美国ExxonMobil公司拥有较多的甲苯甲醇制备对二甲苯相关专利技术。

1 载气对工业化装置的影响

载气可以调节甲醇的分压,控制反应时间,调节物料的线速,抑制甲醇与甲醇的反应,可以提高甲苯甲醇烷基化反应中甲苯的转化率和二甲苯的选择性。水分压对甲苯甲醇烷基化反应有一定的影响。水在体系中不仅能够调节物料的线速和反应的接触时间,而且对维持催化剂的稳定性具有重要作用[2]。

甲苯甲醇烷基化技术的载气主要有氩气、氮气和水蒸气。工业装置用氮气和水蒸气作为载气。氮气作为载气,不发生相变,冷却负荷小。氮气完全循环使用,分离工艺复杂,提纯困难;氮气不循环使用,氮气消耗大,生产成本高。水蒸气作为载气,工艺简单,操作容易。冷却时水蒸气凝结成水,油水分离较为容易,蒸汽的潜热很难利用。另外,水蒸气最后冷凝成为污水,增加一吨蒸汽就会产生一吨污水。

载气循环需要动力,需设置一台循环压缩机。载气循环增加了反应和分离系统的物料流量,设备和管线的尺寸需增加,造成装置固定投资和能耗增加。

2 甲苯转化率及甲醇转化率对工艺的影响

2.1 甲苯转化率的影响

甲苯的转化率低,甲苯循环造成装置的原料处理能力降低;反应系统和分离系统的甲苯的物料循环量大,设备和管线的尺寸随之增大,固定资产投资提高,整个系统的能耗也增加。但甲苯的转化率低时,对二甲苯的选择性提高,产品收率高。

2.2 甲醇转化率的影响

甲醇转化率对对二甲苯的转化率影响较小,甲醇与甲苯的原料比例对甲苯的转化率有影响。甲醇与甲苯的比值越大,甲苯的转化率越高,甲醇转化为对二甲苯的选择性越低。当甲醇不完全转化时,会生成有机氧化物,造成水处理困难。

3 水系统的工艺特点及处理措施

水中的杂质为有机氧化物、乳化的油类和一定量的固体颗粒。反应生成水处理过程为:先除固,再分油,最后脱出氧化物。

3.1 流化床工艺中反应生成水中固体的分离

反应生成水中的固体主要是催化剂细粉。细粉亲水性较好,且内部含有有机物,具有亲油性。水中的固体分离常用悬液分离、过滤和沉降的方式进行分离。悬液分离的精度较低,操作简单。一般利用悬液对含固污水进行提浓,以降低含固污水的排放量。过滤分离操作繁琐,设备清洗工作量较大,人工成本高。沉降操作介于以上两种方法之间,但需要很大的沉降设备,占地面积很大。

3.2 反应生成水中油的脱除

反应生成水中含有一定量的甲苯和油类物质。这些油类物质在污水汽提塔中无法汽提出去,需要单独进行油水分离。但这些油类中少量组分的密度与水相近,油水分离的难度较高。另外,由于甲醇原料中含有少量有机酸,甲醇转化过程中会生成一些有机酸,对设备有一定的腐蚀。为了防止腐蚀一般会向水中注入一定量的碱对有机酸进行中和。但碱与有机酸结合后,是良好的表面活性剂,造成水中的油类组分乳化更为严重。在进入污水汽提塔前,需要向反应生成水中加入破乳剂,再次进行油水分离。这需要对污水进行静置,通过油聚集器将部分油分离出来。

3.3 反应生成水中氧化物的脱除

反应生成水中含有少量的有机氧化物,造成COD超标,污水处理困难。在污水处理前,要进行氧化物分离,这就需对反应生成水进行氧化物汽提。汽提后的反应生成水通常称为净化水,送污水处理厂进一步处理。汽提得到的氧化物可并入甲醇进料系统后放火炬。

4 利用Aspen软件对工艺流程进行模拟计算

利用Aspen软件对甲苯甲醇烷基化制PX工艺进行模拟计算,为工艺路线开发和节能优化提供数据支持。

4.1 生产规模和产品方案

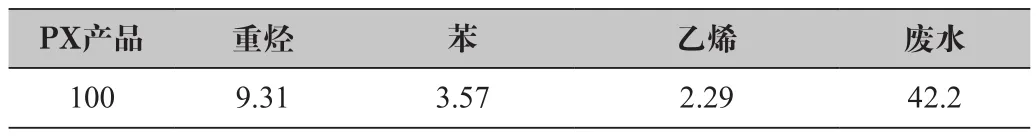

生产规模设计为100.0×104t/a(二甲苯),实际甲苯加工量98.2×104t/a(折纯),实际甲醇加工量587.0×104t/a(折纯),年开工时数8 000 h。产品组成如表1所示。

表1 产品组成 单位:×104 t/a

4.2 装置物料平衡

物料平衡如表2所示。

表2 物料平衡

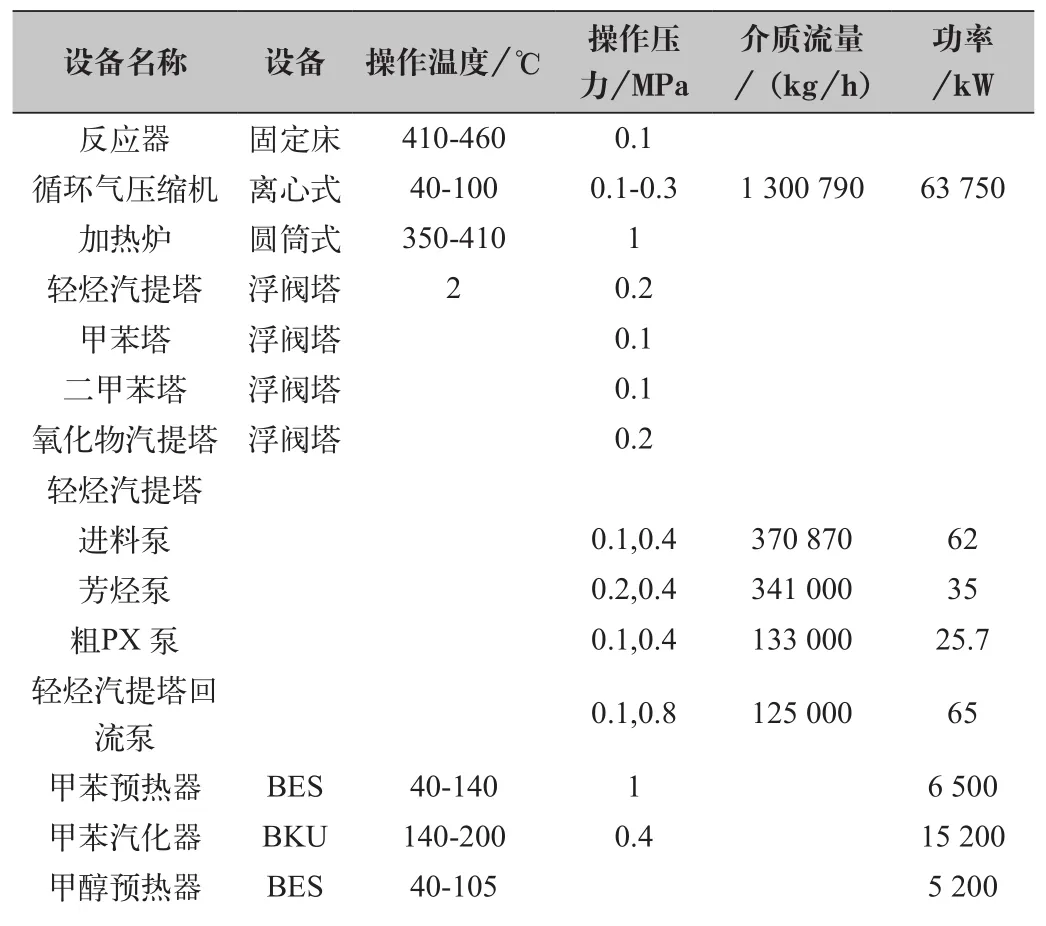

4.3 主要设备数据汇总

经Aspen模拟计算,设备数据及初选形式如表3所示 。

表3 设备数据表

功率/kW甲醇汽化器 BKU 105-140 23 300进料换热器 BES 460,200/55,392 0.1 139 500轻烃汽提塔重沸器 BJS 153 0.2 58 700轻烃汽提塔冷凝器 BJS 60 0.1 36 400甲苯塔重沸器 BJS 151 0.1 80 000甲苯塔冷凝器 BJS 112 0.1 85 000 PX塔沸器 BJS 175 0.1 47 000 PX冷凝器 BJS 138 0.1 48 000设备名称 设备 操作温度/℃ 操作压力/MPa介质流量/ (kg/h)

经过Aspen模拟得到的数据可以看出百万吨的甲苯甲醇制PX装置的设备负荷较大。甲苯汽化器的能耗很高,可以利用热泵技术将反应产物升压提高其潜热的温位后作为甲苯气化和预热的热源。

4.4 固定床工艺流程优化

固定床工艺技术的反应器为多段绝热冷激式反应器。循环气压缩机将轻烃组分增压后,再送到反应器,进行芳构化反应。循环气的温度较低适合作冷激介质,控制反应器床层温升。甲醇制芳烃与甲醇制烯烃联产技术中,由于甲醇进料量较大,甲醇也可作为冷激介质。由于固定床反应器需要间歇再生,反应器为两台或多台并联使用,并配备反应器再生的辅助设施。

4.5 流化床工艺流程优化

流化床技术中的反应器、再生器、汽提器和冷却器构成可连续循环流化床工艺。反应后气体先经过旋风分离器分离出固体颗粒后,进行热量回收,再对反应后气体中的固体进行洗涤和降温。洗涤后的油相和水相需液固分离。反应器中的催化剂经过汽提后进入再生器,与空气接触烧焦。烧焦后的催化剂经汽提冷却后进入反应器,烧焦产生的烟气进行余热回收后排入大气。

5 结语

5.1 甲醇甲苯烷基化的技术要点

甲醇甲苯烷基化制PX技术关键的控制点有两个:(1)保证甲醇完全转化为烃类,以减少分离工段和水处理的压力;(2)在保证甲苯反应选择性的前提下,尽量减少甲苯的循环量,以减少设备投资,降低能耗。

5.2 甲醇甲苯烷基化技术的特点及发展方向

甲醇甲苯烷基化工艺中苯的含量少,此技术在安全、环保和健康方面优于传统石油基芳烃(PX)技术,其中流化床技术优于固定床技术。流化床技术更适用于甲醇甲苯烷基化与甲醇制低碳烯烃的联产。联产技术的总投资低、能耗低,是甲醇二甲苯烷基化技术推广的主要方向。