胶带输送机防撕裂保护装置研究

2021-06-15李军辉

李军辉

(山西西山晋兴能源公司 斜沟煤矿,山西 吕梁 033100)

随着国内煤炭行业优势产能不断释放,资源丰富的矿山充分发挥主观能动性,树立高产高效的发展理念,同时紧跟科学技术发展脚步,全力优化现有煤炭生产相关设备,例如胶带输送机。其具有输送连续性、运速快、运量大、运行距离长等优点,一直作为矿井生产高效的输送设备。但随着胶带输送机设备尺寸不断增大,防撕保护装置效果并不理想。当遇到异型物卡滞时,极易引起胶带机发生撕裂事故,产生的后果不可估量。因此胶带输送机的稳定运行是矿井运输环节的重中之重,需研制安全可靠的保护装置[1-2]。

1 系统结构组成

胶带输送机配置的纵向撕裂传感器对输送带运行过程中发生的破坏进行实时研判,根据研判结果传输出预警信息[3-5]。详细过程为:信号获取输送带表面图像,并通过特定识别算法对采集到的输送带信号变化进行分析。当输送带发生纵向撕裂时,信号将呈现出特定的变化,即可实现对输送带是否出现纵向撕裂进行判定,该种技术方法目前应用较为广泛[6]。

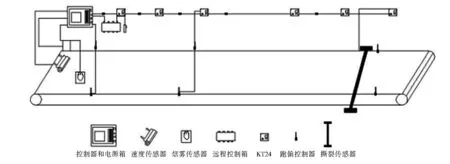

采用的纵向传感器应用在胶带撕裂保护中组成如图1所示,系统组成设备均为本安隔爆型,具体有控制器与电源箱,速度传感器,烟雾传感器,远程控制箱,KT24,跑偏控制器,撕裂传感器等。

图1 纵向撕裂保护系统结构组成

虽然该撕裂保护系统在理论上能及时预警输送带发生的破裂,但在实际生产过程中受各种生产环境条件限制,未能将纵向撕裂传感器的优势尽数发挥出来,偶尔还是会发生事故。因此需研发一种辅助装置,配合保护系统工作,实现双重保护状态,为生产运行提供切实保障。

2 自制保护设备制造机理与作用方法

2.1 异形体卡滞超前保护原理

由于胶带输送机胶带钢绳芯纵向分布,横向强度较低,因此异型煤岩体穿卡是造成胶带纵向撕裂的主要原因,而且撕裂部分通常在转载机给煤点附近。因此胶带输送机运行时,转载机难免有异形煤岩体或者其他金属不规则构件(以下通常异形体)下落至胶带时由于惯性和自由落体双重作用下,可能会卡滞胶带,且随着胶带的运行,此时若异形体上下端受阻于防跑偏装置、托辊架或者托辊处,这样异形体类似于切割机将胶带纵向撕开,随着胶带不停运行,撕裂事故会越来越严重。所以只有及时检测异形体是否发生卡滞现象,才能遏制纵撕事故的发生。

因此,通过上述分析可知,卡滞胶带的异形体会对受阻点产生反方向的附加力,且持续存在,可以考虑增设受力传感器,对水平附加力进行动态监控,有效防止异形体对胶带的持续破坏。

2.2 异形体卡滞保护方法

由于异形体卡滞胶带后,其上下端受阻后的力均会体现在上托辊,因此托辊处的附加压力可以代表异形体整体受力。当胶带输送机正常运行时,由于滚动摩擦力的作用,承重的输送带下表面会带动上托辊同步滚动,压力传感器根据这个滚动摩擦力开始工作。若异形体突然卡滞胶带时,压力传感器会监测到卡在上托辊处的附加压力,这个附加压力的值必定要比滚动摩擦力的值要大。

因此,根据压力传感器监测到附加压力值的突然变化,作为异形体破坏胶带的判定依据,然后通过检测系统对压力传感器输出信号的判别,即可发出警示指令,实现超前预防异形体破坏胶带事故。

2.3 防异形体卡滞装置

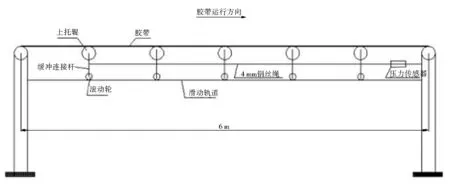

为了检测是否有异物卡滞胶带,根据生产实践经验,对转载机落煤点30 m内的托辊架进行改造,托辊大架6 m一组,共5组。将每一组托辊H架5个上托辊用4 mm直径的钢丝绳连成一个整体,每组上托辊下部均安装滚动轮,滚动轮与上托辊用缓冲连接杆固定成一体,整体用滑动轨道,压力传感器一端采用螺栓与缓冲连接杆相连,另一端固定在的托辊大架(H架)上。综合考虑摩擦力、卡滞阻力与胶带的运行方向关系,压力传感器安装在活动托辊架的右侧。如图2所示。

图2 防异形体卡滞装置

由图2可知,在输送机正常运行当中,缓冲连接杆仅受到胶带的摩擦力,该摩擦力相对稳定。当出现异形体卡滞胶带时,胶带驱动机会持续运行,异形体会卡在上托辊与大架连接挂钩处,这样缓冲连接杆会产生额外水平附加力F。由于每一组5个上托辊用4 mm钢丝绳连成一整体,且下部安装的滚轮有滑动轨道支撑,那么异形体只要有卡滞,这个附加力通过向右传递到压力传感器上。通过系统设定值判定,传输出信号指令控制输送机停机,实现超前预防胶带撕裂事故的发生。

3 技术创新优点

目前通用的防撕裂保护只能在特定情况(在胶带输送机上方有煤且发生于胶带中部的纵向撕裂)下起到保护作用。而自制胶带防撕裂保护装置可以在胶带输送机高频事故段,无论胶带输送机上方有煤与否,均起到对胶带输送机胶带保护作用。若共同使用防撕裂保护,可以全方位提升胶带输送机的防撕裂能力,及时发现隐患,快速解决难题,全面减少胶带撕裂事故。同时该胶带防撕裂保护装置制作中使用配件及材料简单,安装及拆卸方便,价格低廉,对设备的正常稳定运行提供强大的动力援助,能够为高产高效化生产打下扎实基础。