自动轧管机热钢翻转机构的设计与应用

2021-04-26张振玉英玉振

吴 强,张振玉,英玉振,王 彬

(山东金宝诚管业有限公司,山东 临沂 276715)

由于传统轧管机的椭圆孔型特征,在第一次轧制完成后,荒管截面存在壁厚不均,需退回前台翻转一定角度进行第二次轧制。荒管的旋转常用搓板式和棱锥旋转顶头式实现[1-4]。搓板式是用气缸推动搓板,通过搓板和荒管外壁间的摩擦促使荒管旋转。棱锥旋转顶头式是在推入气缸顶部安装带棱角的顶头,推入荒管时顶头插入管内,电机带动气缸旋转,从而使得荒管旋转。以上两种结构在使用一段时间后,搓板和棱锥顶头会出现磨损,翻转过程会变得极不稳定,同时气缸密封圈也容易损坏,这时需工人用夹紧杆撬动管件翻转,但大直径厚壁钢管质量大,对翻转工的体能是个巨大的挑战,而且管件温度高、热辐射强,对身体伤害也不容忽视,轧制过程氧化皮布满整个轧管机区域,对工人的呼吸也是大的考验。

1 翻转机构的设计

1.1 荒管翻转机构原理

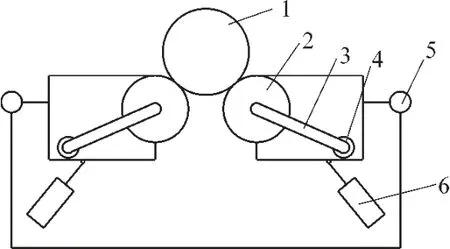

荒管翻转机构原理如图1 所示。制作两个旋转的圆柱托辊,使用电机分别带动托辊旋转,然后将电机和旋转托辊作为一个整体分别安装在各自摆臂上,再将整个装置安装在轧管机前的入料槽底部,使用气缸推动摆臂,通过旋转轴的转动使摆臂抬高,致使两个旋转托辊托起管件,带动其旋转。根据翻转管件直径和旋转托辊的线速度,可以由操作工控制翻转角度,也可以设定相应时间控制气缸起落,从而达到需要角度的翻转动作[5-15]。

图1 荒管翻转机构原理示意

1.2 翻转机构设计过程

(1) 旋转托辊尺寸选取。两旋转托辊水平贴合后,最大生产钢管直径与旋转托辊相交的两点和荒管中心所夹角度需大于120°,可得出旋转托辊半径R。

(2) 减速电机转速的选择。由(1)确定的轧辊直径及所需的荒管转速,通过两者线速度相等可确定旋转托辊的转速n。

(3) 减速电机功率的选择。假设选用两组托辊托起荒管,由荒管重量G 和旋转托辊与荒管接触点在旋转托辊上的夹角α 及钢-钢的摩擦因数(0.15)可得单个旋转托辊所受摩擦力为:

式中 f —— 旋转托辊摩擦力,N。

单个托辊摩擦力所做的功为:

式中 Q —— 摩擦力产生的热量,J;

v —— 荒管最终转速,m/s;

t —— 旋转90°所需时间,s。

单个托辊所做的功W(整个荒管由4 个旋转托辊对其做功,忽略其他摩擦损耗)为:

最终可得出单个托辊对荒管的平均功率P 为:

因减速电机仅驱动旋转辊,可知减速电机功率大致与P 相等。减速电机与旋转托辊选用相同规格链轮连接,即减速电机转速N 与旋转托辊转速n相等,进而得出电机转矩公式:

式中 P′ —— 减速电机功率,kW;

T —— 减速电机扭矩,N·m;

F —— 旋转托辊的旋转力,N;

R —— 托辊半径,m。

对比旋转托辊的旋转力F 与摩擦力f,确定减速电机参数的合理性。

根据现场情况,选取适当安全保护系数μ,从而得出减速电机的功率P0:

(4) 气缸规格的选择。根据所定设备重量、气压选定气缸直径。

1.3 翻转机构工作

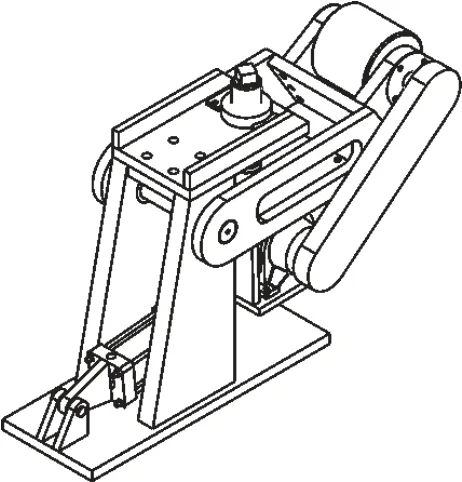

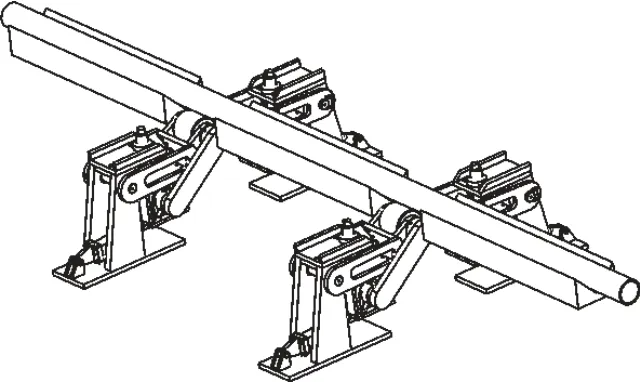

单个托辊机构如图2 所示,机构由此类单辊个体组成,根据荒管长度在前台下方设定托起点,每个托起点对称安装两套单个托辊机构,整体使用同一控制系统,实现起落同步。荒管翻转机构结构如图3 所示。机构顶部安装有调节螺栓,可根据不同钢管直径所需的抬起高度进行自由调节;同时托辊位置安装冷却水管,防止托辊过热损坏。

图2 单个托辊机构示意

图3 荒管翻转机构结构示意

2 翻转机构的使用效果

目前,自动轧管机翻转机构已在几条大直径及厚壁管生产线上正常安装使用,由轧管机操作工控制其作业动作,使用效果主要如下:

(1) 翻转机构可正常代替人工翻转荒管,降低了用工成本;

(2) 实现钢管轧制过程轧管机附近无人员作业,杜绝了机械伤人,提高了安全系数;

(3) 轧管机工作时高温度、高湿度、高噪音,并有大量氧化皮和油烟产生,翻转机构降低了工人在此环境下工作对其身体造成的伤害;

(4) 翻转机构结构简单、成本低、不易损坏并且安装方便,不占用过多的空间和维修时间即可正常使用;

(5) 实现管件托起后旋转,减少了管件对轧管机前台的磨损,延长前台料槽使用寿命;同时,使用平辊托起,不会对荒管造成损伤。

(6) 调节角度可随意控制,可翻转90°及其他任意角度,提高了轧制质量。

3 翻转机构使用中存在的问题

在翻转机构的实际应用中,发现了以下几点问题,随后制定相应措施,均得到较好的解决。

(1) 托辊托起高度调节不当或调节丝损坏的时候,会发生荒管撞击托辊端面的情况。将托辊两端面进行倒角处理,此问题得到解决。

(2) 轧制过程中荒管氧化皮掉落,导致托辊与轴承盒之间堵塞无法正常旋转。将托辊轴加长,增加托辊与轴承盒之间的间隙,此问题得到解决。

(3) 翻转机构高温致使托辊旋转阻力增大,导致驱动电机过载损坏。将普通轴承更换为高温轴承,并加大冷却水流量,问题得到解决。

(4) 驱动气缸电磁阀安装在翻转机构旁,因高温度、高湿度、粉尘等,造成电磁阀频繁损坏,此外空间狭窄,不易维修更换。因翻转机构的几组单辊个体为同一动作,将原单个小电磁阀控制单个托辊改为一个大电磁阀控制整个翻转结构,更改气管管路后,将此大电磁阀安装在低温、干燥、方便维修的地方,解决了电磁阀易损坏的问题。