不同工况条件下矿用液压支架的整体结构性能研究

2021-06-15曾一鸣

曾一鸣

(山西高河能源有限公司, 山西 长治 046000)

煤矿资源是推动国家发展的重要能源,也是当前国家主要使用的能源。经过多年的发展,逐步对煤矿资源的开采力度加大,越来越多的煤矿设备被应用到了煤矿开采中,其中,液压支架是井下巷道作业中的重要支撑设备[1]。但由于井下环境的复杂性,液压支架在作业过程中经常受到来自顶部的较大冲击载荷作用,加上较多粉尘、瓦斯气体的聚集,导致液压支架经常出现结构变形、局部开裂、电机烧坏、立柱漏油等失效现象,一旦液压支架的支撑性能降低,就会给井下的作业安全构成严重威胁。保证液压支架具有较高的结构性能,成为当前企业须重点考虑的问题[2]。为此,在重点分析液压支架工作原理的基础上,采用有限元分析方法,开展了液压支架在不同工况下的结构性能研究,提出了其设备的整体改进措施,这对提高液压支架的支撑性能及使用寿命具有重要意义。

1 液压支架工作原理分析

矿用液压支架在煤矿开采中,主要负责对井下巷道的支撑作用,是保证巷道不发生坍塌事故的重要设备。目前,市场上应用较多的是支撑掩护式液压支架,其结构主要包括顶梁、立柱、掩护梁、连板、底座、千斤顶、液压系统、电气系统等[3]。针对不同工况下的巷道高度,通过液压系统来调节液压支架顶梁高度,顶梁顶部与巷道顶板进行支撑接触,底座底部与地面进行接触,实现对巷道的支撑作用。当完成一个位置的煤矿开采后,液压支架将随采煤机一起向前移动,按照相同的操作步骤,完成对下一个工步的支撑作用。在井下的开采过程中,顶板经常会有大量的煤石掉落,直接冲击在顶梁上,加上现场操作的不规范性,井下煤灰粉尘的聚集,导致液压支架经常出现结构局部变形、局部开裂、电机烧坏、电路短路等问题,严重影响着其对巷道的支撑性能及安全性[4]。采用当前成熟的有限元分析方法,对液压支架进行结构性能研究很有必要。

2 液压支架结构分析模型建立

2.1 三维模型建立

由于井下工况的复杂性,为进一步、高效地掌握液压支架在作业过程中的结构性能,采用了proe软件,建立了三维模型。在建模过程中,主要包括了顶梁、底座、立柱、掩护梁、连板等结构部件,其他螺栓、销轴等非关键部件均进行了模型省略。由于液压支架部件中的圆角、倒角、非关键圆孔等特征均会影响液压支架的分析速度及分析精度,故在建模时进行了模型简化,仅保留了模型中的关键特征。所建立的液压支架三维模型如图1所示。

图1 液压支架三维模型

2.2 有限元分析模型

在完成液压支架的模型建立后,将其保存为x-t格式,采用了ABAQUS有限元分析软件,开展了液压支架的仿真模型建立。在该软件中,首先对模型中的各个部件进行约束连接,包括:顶梁与立柱之间为铰接约束,顶梁与掩护梁之间为铰接约束,立柱与底座之间进行铰接约束,底座底部进行固定约束。根据液压支架的实际使用材料,在软件中,将其设置为Q345材料[5],其材料的关键参数如表1所示。由于液压支架中各部件均是实体结构,故对其进行网格划分时,将其设置为实体单元类型,网格类型设置为四面体网格类型,网格大小为12 mm,并对部件的局部区域进行加密处理[6]。分析时间设置为10 s,分析步为0.05 s。由此,完成了液压支架的有限元分析模型建立。

表1 Q345材料关键参数

3 液压支架不同工况下结构性能研究

3.1 底座前端及顶梁两端受扭转载荷工况

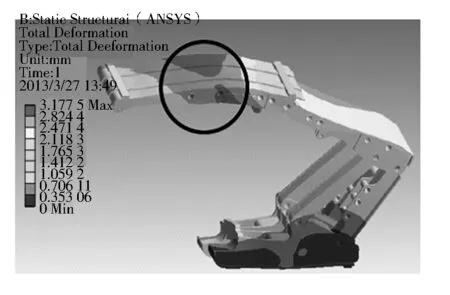

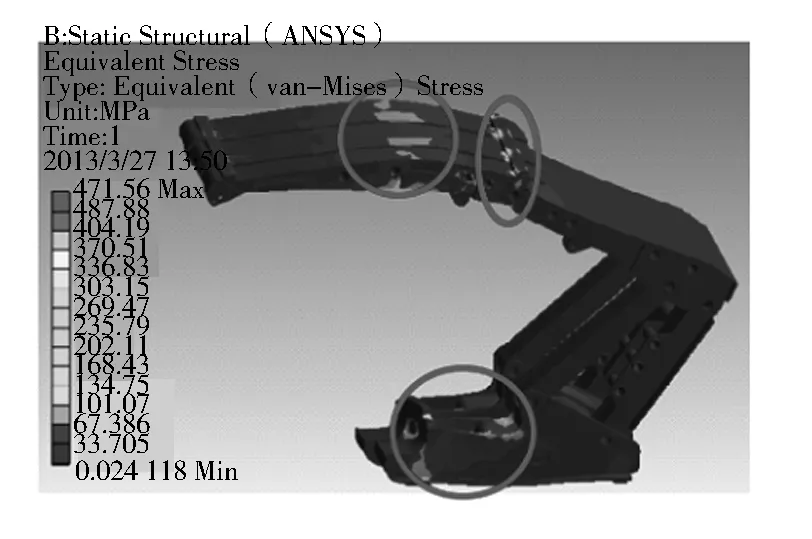

通过仿真分析,得到了液压支架在底座前端及顶梁两端受扭转载荷工况下结构应力及变形结果。由图2可知,液压支架在此工况下出现了较为明显的应力分布不均匀现象,最大应力值达到了471.56 MPa,已超过了其材料的屈服强度345 MPa,主要出现在顶梁的中部纵向筋板和尾端连接板、底座的纵向筋板等区域。由图3可知,液压支架整体结构发生了较为明显的结构变形,最大变形位移为3.177 5 mm,主要发生在设备的顶梁中部区域,沿着前后两端变形位移呈逐渐减小趋势。液压支架掩护梁也出现了较为明显的结构变形。由此证明液压支架在此工况下,局部区域已发生了部分或大面积的结构失效现象,导致其结构出现此失效现象的原因为顶梁及底座的受力不均匀。液压支架在此状态下长时间作业,将极易出现结构及井下垮塌事故,需进一步对液压支架进行结构改进设计。

图3 液压支架位移变化

图2 液压支架应力变化

3.2 底座两端及顶梁前端受向下载荷工况

通过仿真分析,得到了液压支架在底座两端及顶梁前端受向下载荷工况下的应力及位移变化图。由图4可知,液压支架整体结构也出现了较为明显的应力集中现象,最大应力出现在顶梁中部柱窝区域、底座纵向筋板上,但最大应力为291.87 MPa,未超过材料的屈服强度345 MPa;在液压支架顶梁后端及底座前端也出现了较为明显的应力集中现象。由图5可知,液压支架整体结构也出现了较为明显的结构变形现象,最大变形为2.978 4 mm,出现在顶梁的中部柱窝区域。由此可证明液压支架在此工况下结构性能相对较好,未发生结构失效现象。

图4 液压支架应力变化

图5 液压支架位移变化

4 液压支架结构改进

结合前文分析,发现液压支架在不同工况下,其结构中的顶梁中部柱窝、底座中部纵向筋板等区域是整个结构的薄弱部位,长时间的超负荷作业,极容易影响整个液压支架的结构安全性,为此,需对液压支架进行优化改进设计。

1) 可将顶梁、底座等关键部件的材料由当前的Q345提高至40Cr材料,以提高其结构材料的屈服强度;

2) 将顶梁的顶板、柱窝、底部筋板等区域的材料进行结构加厚,材料厚度可增加2~4 mm,并在关键受力区域焊接加强筋板;

3) 对底座的纵向筋板进行结构加厚,材料厚度可增加2 mm,可有效提高底座的整体结构强度;

4) 针对顶梁及底座柱窝处在加工环节进行淬火的热处理操作,以提高该区域的材料强度;

5) 定期对顶梁及底座的结构变形及开裂等情况进行维护保养,针对出现了结构开裂等失效问题,应及时进行结构维修操作,保证液压支架具有较强的支撑强度。

5 结 语

在分析液压支架工作原理的基础上,利用proe和ABAQUS软件,采用有限元分析方法,通过建立液压支架的有限元分析模型,开展了液压支架在不同工况下的结构性能分析研究,得出如下结论:

1) 在底座前端及顶梁两端受扭转载荷工况下,液压支架顶梁中部柱窝及底座中部纵向筋板均出现了较为明显的结构失效现象,长时间作业,将极可能影响井下的作业安全;

2) 在底座两端及顶梁前端受向下载荷工况下,液压支架顶梁中部柱窝及底座应力在材料的屈服强度范围内,整体结构相对安全,对井下作业安全性的安全影响相对较小;

3) 针对顶梁、底座等部件,从结构尺寸、材料属性、缓解应力集中等方面开展了液压支架整体结构的优化改进;

4) 此研究对液压支架的进一步优化改进设计提供了重要指导,对提高液压支架的使用寿命具有重要意义。