矿井通风阻力的统计与分析

2021-06-15高志松张孝广

高志松,张孝广

(1.山西省节能中心有限公司,山西 太原 030045;2.中煤科工集团重庆研究院有限公司,重庆 400039)

矿井通风在煤矿安全生产中具有举足轻重的地位,是煤矿安全生产和井下工作人员生命安全健康的保障,是煤矿预防瓦斯事故、粉尘危害、火灾事故的前提。空气沿着井下巷道流动,遇到障碍物或者与井巷摩擦都必然造成能量损失,这部分损失的能量就是矿井通风阻力。

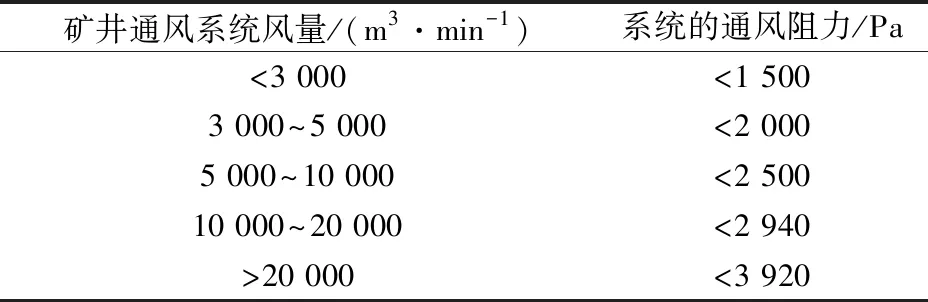

《煤矿安全规程》规定:新井投产前必须进行1次矿井通风阻力测定,以后每3年至少进行1次。矿井转入新水平生产或改变一翼通风系统后,必须重新进行矿井通风阻力测定。AQ1028-2006《煤矿井工开采通风技术条件》对不同矿井通风系统风量下系统的通风阻力值做了明确限定(见表1),MT/T400-2008《矿井通风阻力测定方法》对矿井通风阻力测定进行了详细规定,国内研究机构还根据部分矿井巷道摩擦阻力系数实测数据,编制了供通风设计参考的井巷摩擦阻力系数表。

表1 矿井通风阻力要求

理清矿井通风阻力,能更好地评价矿井的通风能力,清楚地了解矿井通风阻力分布情况,是矿井通风系统优化的重要依据,为矿井防灭火设计提供重要数据,故掌握矿井通风阻力对煤矿安全生产有着至关重要的作用。

通过对山西省231座生产矿井通风系统通风阻力的统计,分析影响矿井通风阻力的几个关键因素以及内在联系,同时还分析矿井阻力分布情况及影响因素,对矿井通风系统设计以及优化有着积极的指导意义。

1 矿井通风阻力的统计与分析

1.1 矿井统计概况

山西省是我国主要煤炭生产大省,截至2020年12月底,全省共有生产煤矿668座,合计产能104 560万t/a。其中产能120万t及以上的有324座,产能77 360万t/a,占总产能的74%,产能在90万t及以下的有340座,合计产能26 590万t,占总产能的25%[5]。

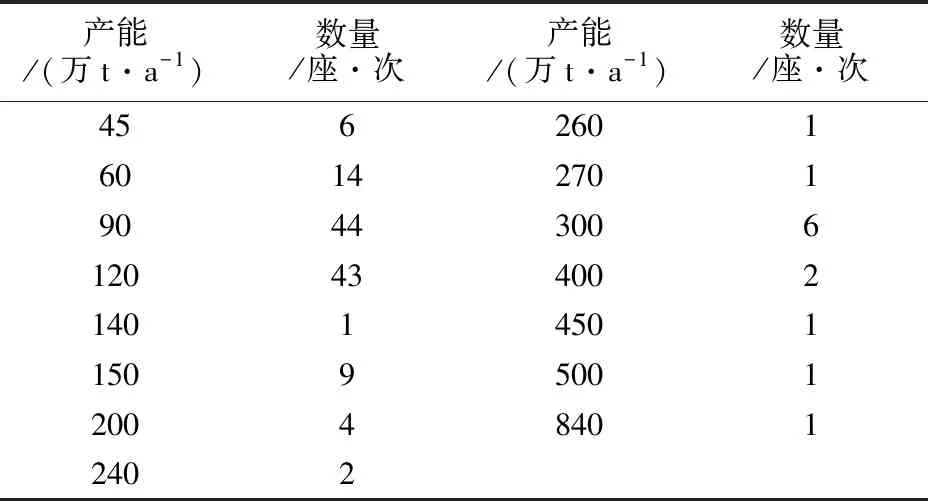

本次统计矿井涵盖全省11个地级市,共统计231座矿井通风系统,包含因矿井通风系统有重大变化而再次进行通风阻力测定的矿井。按矿井瓦斯等级,低瓦斯矿井占115座·次,占统计总数的49.8%,高瓦斯矿井96座·次,占统计总数的41.6%,突出矿井20座·次,占统计总数的8.6%。按矿井核定年产能统计(见表2),产能90万t/a及其以下的107座·次,占统计总数的46.3%;产能90万t/a以上且产能小于300万t/a的98座·次,占统计总数的42.5%;产能300万t/a及其以上且产能小于500万t/a的13座·次,占统计总数的5.6%;产能500万t/a及其以上的13座·次,占统计总数的5.6%.

表2 按产能分矿井数量和比例

1.2 矿井通风阻力、系统风量及矿井等级孔

矿井通风阻力、系统风量及矿井等级孔三者之间的关系可用下式表示:

式中:h为矿井通风阻力,Pa;Q为矿井或系统总风量,m3/min;A为等积孔,m2。

统计分析的231座矿井中包含有2个及2个以上回风井的矿井,分别对每个独立通风系统的通风阻力、风量及等积孔进行统计分析。

1) 系统风量Q≤3 000 m3/min,共7座·次,其中低瓦斯矿井5座·次,高瓦斯矿井2座·次,无突出矿井;产能45万t/a的1座·次,产能120万t/a的6座·次;矿井或系统通风阻力h最小值为123.1 Pa,最大值为1 591.5 Pa,平均值为689.8 Pa;等积孔A最小值为1.26 m2,最大值为3.00 m2,平均值2.01 m2;通风路线长度L最短为2 239 m,最长为6 558 m,平均4 269 m。

可见,当系统风量较小时,主要为低瓦斯矿井,矿井产能较小,矿井通风阻力较小,等积孔较小,通风路线距离较短。

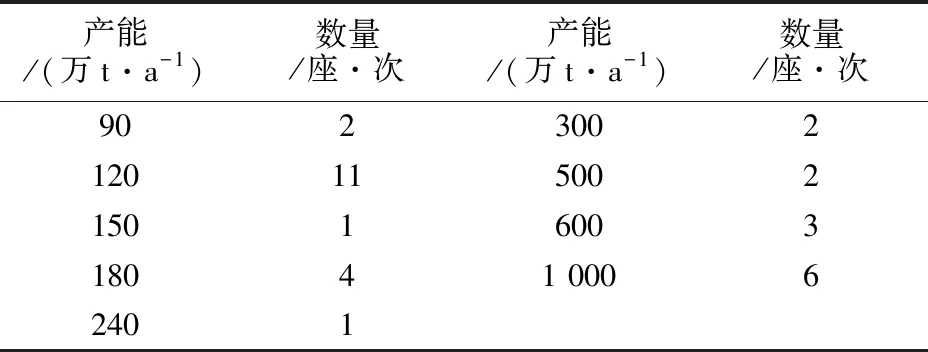

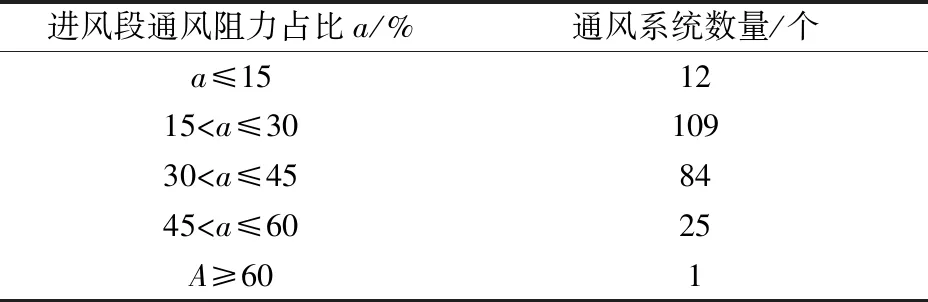

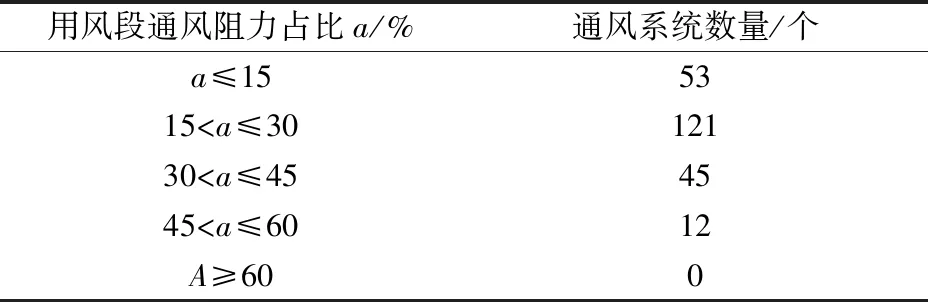

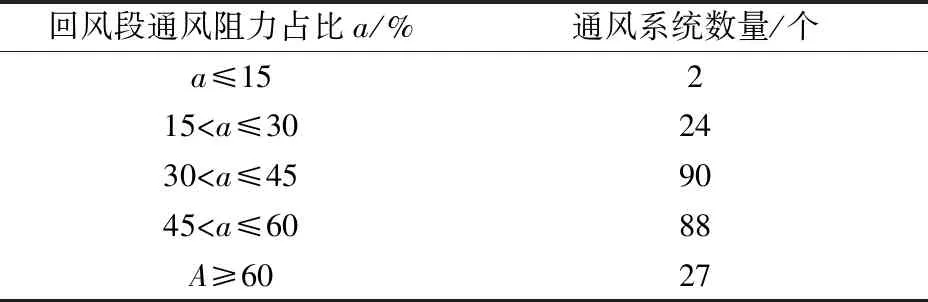

2) 系统风量3 000 m3/min 可见,当系统风量3 000 m3/min 3) 系统风量5 000 m3/min 表3 5 000 m3/min 可见,当系统风量5 000 m3/min 4) 系统风量10 000 m3/min 表4 10 000 m3/min 可见,当通风系统风量10 000 m3/min 5) 此次未统计到单风井通风系统风量Q>20 000 m3/min的矿井。 根据以上统计分析可知,随着矿井通风系统风量的不断增大,高瓦斯矿井和突出矿井所占比例有增大趋势,大型矿井所占比例逐渐增大,系统通风阻力、等积孔及通风路线等也不断增长。 矿井通风阻力测定中,通常把通风系统分为进风段、用风段、回风段等三段,进风段一般指从进风井—主要进风巷—采区进风巷—工作面进风口,用风段主要指从工作面进风口—进风巷—工作面—回风巷—回风口,回风段指从工作面回风巷口—采区回风巷—主要回风巷—回风井—风硐口。通过计算“三段”通风阻力值,可以很好地掌握矿井通风阻力的分布情况,为矿井通风系统优化、进一步降低矿井通风阻力提供支撑。 1) 进风段通风阻力占系统通风阻力比例最大的有44座矿井,占19.0%;用风段通风阻力占系统通风阻力比例最大的有25座矿井,占10.8%;回风段通风阻力占系统通风阻力比例最大的有162座矿井,占70.1%,可见,通风阻力一般主要集中在回风段,进风段次之,用风段最少。 2) 进风段通风阻力占比情况见表5,由表5可知:进风段占比主要集中在15%~45%,主要原因是进风井多为两个及其以上,进风相对分散,进风大巷支护相对完好,巷道底鼓、变形等现象较少,进风段巷道摩擦阻力系数相对较小,风阻较小,最终导致进风段阻力相对较小,所占比例较小。 表5 进风段通风阻力占比 3) 用风段通风阻力占比情况见表6,由表6可知:用风段占比主要集中在30%以内,主要因为工作面风量一般较小,通风路线距离较短;部分系统用风段通风阻力较大,主要是因为工作面离回风井较近,为保证距回风井较远巷道的风量,必须在工作面进风巷道或者回风巷道安装控风设施,导致用风段通风阻力增大。 表6 用风段通风阻力占比 4) 回风段通风阻力占比情况见表7,由表7可知:回风段占比主要集中在30%以上,大的甚至达到70%以上。除了回风巷风量集中及通风路线距离较长等因素外,主要有以下原因,导致通风阻力变大。一是矿井初步设计时回风巷道断面较小,后期矿井提升产能,导致矿井需风量增大,而回风巷道没有进行重新设计或扩巷;二是由低瓦斯矿井变为高瓦斯矿井或突出矿井后,回风巷道安装瓦斯抽采管路,而没有进行及时扩巷;三是由于保护煤柱距离较小或者矿井地压过大,随着工作面的不断回采,导致巷道底鼓、片帮等现象发生;四是管理上的疏忽,由于回风巷道平时行人较少,且发生底鼓、片帮等情况时扩巷成本较高,企业不愿花费人力物力进行维护。 表7 回风段通风阻力占比 1) 随着通风系统风量的不断增大,高瓦斯矿井和突出矿井所占比例有所增多,大型矿井所占比例逐渐增大,通风系统阻力、等积孔及通风路线等不断增长。 2) 矿井通风阻力在进风段和用风段占比一般相对较小,主要集中在回风段,必须加强通风系统管理,确保矿井安全生产。

2 “三段”通风阻力分布分析

3 结 语