佳峰煤矿坚硬顶板劣化卸压技术研究

2021-06-15冯世鼎

冯世鼎

(山西离柳焦煤集团有限公司 佳峰煤矿,山西 孝义 032300)

峰矿1111工作面上覆厚硬石灰岩基本顶,结构致密、岩体坚硬,若不在回采前采取措施,顶板会产生大面积悬露,基本顶初次来压易出现动力冲击现象,威胁采面安全。对于坚硬顶板悬露问题,专家学者已开展了深入研究,并提出了劣化卸压技术有效消除生产安全风险[1-4]。针对1111工作面实际条件,提出在回采前于开切眼处通过深孔爆破对石灰岩顶板进行劣化处理,以控制顶板悬露长度,保证基本顶及时垮落;根据采面开采参数设计了爆破炮孔布置方式与布置参数。现场应用结果表明,石灰岩基本顶经过劣化处理后能及时垮落,工作面初次来压较为平稳,初次来压步距仅为23.1 m;在基本顶来压期间,未出现煤壁片帮、压架等现象,支架承受载荷较小,有效保障了采面生产安全。

1 工程背景

佳峰煤矿1111综放工作面属于+820 m水平一采区,位于轨道大巷1 100 m处,南为规划的1112综放工作面,西为胶带大巷,东至井田边界,北为规划的1110综放工作面。工作面标高为+815~+849 m,地面标高为+1 005~+1 108 m。工作面沿煤层走向布置,沿煤层倾向推进,走向长度为140 m,倾斜长度为1 390 m。工作面开采10+11号煤层,煤层厚度为6 m,煤层倾角为0~8°。工作面上方有一层厚达6.87 m的石灰岩,岩性坚硬致密,顶底板赋存情况如表1所示。

表1 煤层顶底板岩性特征

针对1111工作面上覆厚达6.87 m的石灰岩基本顶问题,需在采面回采前提前采取措施控制顶板初次垮落距离,避免顶板悬露现象的出现,否则顶板悬露积聚能量的突然释放易引起煤壁片帮、支架压死等现象,引起的动力能量威胁采面人员设备的安全生产。

2 深孔预裂顶板卸压技术

2.1 顶板劣化技术确定

为解决工作面上覆坚硬顶板易悬露引起的安全问题,专家学者通过研究及实践提出了一系列较为成熟的顶板劣化技术,以保障采面的生产安全,目前应用较为广泛的顶板劣化卸压技术可分为注水劣化和爆破劣化两种。注水劣化技术是通过向岩体内注水以劣化岩体的物力力学性能。爆破劣化技术是利用炸药的冲击波破坏坚硬岩体的结构及力学性能,主要分为3类:循环式浅孔放顶、超前深孔预裂爆破和地面深孔放顶,其中深孔预裂爆破现场应用较为普遍。

深孔预裂爆破卸压技术的本质是通过钻孔爆破产生的冲击能量破坏岩体结构,使其产生爆破裂缝,从而劣化其力学性能。通常在工作面开切眼或两巷内向顶板打预裂钻孔,然后安装炸药进行爆破,经过爆破卸压后顶板积聚的能量得到释放,可有效控制顶板的悬露长度,顶板来压较为平缓,避免了动力冲击现象的发生。

综合考虑技术的安全性、经济性和施工时间等因素,决定采用深孔爆破的方式提前对1111工作面石灰岩基本顶进行劣化处理,以控制顶板悬露跨度,保证回采安全。

2.2 深孔爆破基本参数设计

1) 深孔爆破角度。为保证爆破效果,同时避免因钻孔角度过高药卷下滑,综合考虑后确定钻孔角度为45°。

2) 深孔爆破高度。深孔爆破的高度由钻孔长度和角度控制,需合理设计钻孔长度以保证对目标岩层充分卸压,由于1111工作面直接顶厚度为0.87 m,基本顶厚度为6.87 m,据此确定钻孔爆破高度为7.74 m,则钻孔长度为10.9 m。

3) 爆破钻孔间距。深孔预裂爆破的爆破冲击波产生的压碎区半径有限,难以决定顶板的弱化效果,而爆破产生的裂隙区范围较大,尽管在爆破作用下产生的裂隙还不能使顶板垮落,受超前集中应力叠加作用,随着工作面移架,支架后方顶板会沿爆破裂缝破断垮落。

因此,爆破产生的破碎区和裂隙区半径是影响爆破钻孔间距的关键因素,而爆破裂隙发育范围是由岩石力学性能及炸药的爆破性能共同决定的。可根据爆炸产生的裂隙区半径确定深孔预裂爆破的钻孔间距,基于深孔预裂爆破的相关理论,并结合现场试验数据,得到破碎区半径为0.41~0.85 m,平均值为0.61 m;裂隙区半径为2.18~3.64 m,平均值为2.93 m。

由于井下爆破采取的是“分组装药,分次爆破”的爆破工艺,上组炮孔的爆炸冲击波不能破坏下一组炮孔,避免发生安全事故,因此最终确定钻孔间距为6 m,选用2号煤矿许用乳化炸药。鉴于现场施工条件的复杂性和特殊性,可适当调整钻孔间距。

4) 爆破循环步距。爆破的循环步距确定需要综合考虑爆破效果和工程量,根据1111工作面的开采设计及地质条件,结合之前的爆破经验经验,确定爆破循环步距为15 m。

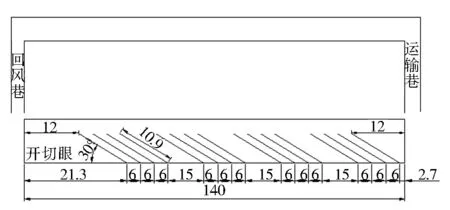

深孔爆破的钻孔布置示意图见图1,钻孔施工参数见表2。

图1 深孔爆破钻孔布置

表2 深孔爆破钻孔施工参数

3 现场应用效果

通过采取深孔爆破措施,1111工作面顶板厚硬石灰岩的岩体力学性能被劣化破坏,保证了顶板能及时垮落,抑制了应力和能量在上方顶板的积聚,避免了煤壁片帮和压架等现象的发生。为验证顶板的劣化效果,对采场矿压情况进行监测分析。

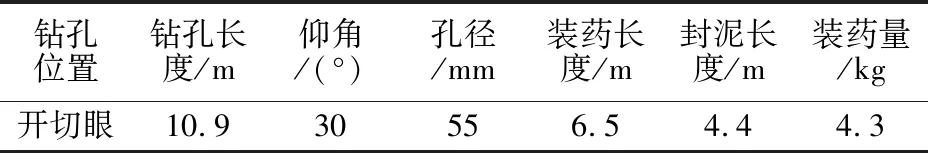

1111工作面安装完毕开始回采前,于开切眼处布置爆破钻孔对顶板提前劣化,图2(a)为现场往钻孔内安装炸药。爆破结束后,爆破钻孔内裂缝发育明显(如图2(b)所示),随着采面推进,石灰岩顶板能够在支架后方自然垮落(如图2(c)所示)。

图2 深孔爆破钻孔布置

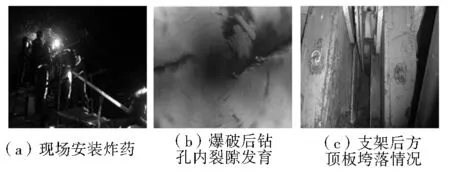

从图3可以看出,1111工作面推采至第30刀(距切眼24 m)时,工作面初次来压,来压区域集中在工作面0~20号支架及50~80号支架,持续约10.4 m,来压较为平缓,仅部分支架最大工作阻力达到450 bar以上,安全阀开启,同未采取预裂爆破的1109工作面初次来压步距52 m相比,降低了28 m。

图3 初采期间顶板来压曲面

通过液压支架上安装的工作阻力监测系统监测基本顶来压期间支架工作状态,如图4显示,同未采取预裂爆破的1109工作面相比(图4(a)),1111工作面在初采期间支架工作阻力显著降低。

图4 初采期间支架工作阻力曲线

结合采场矿压监测结果,可得出深孔爆破顶板劣化卸压技术的实践效果较为理想,能有效控制石灰岩顶板的垮落距离,降低了上覆岩层传递给煤壁和支架的载荷,避免煤壁片帮、压架等现象的发生,保证了采面人员设备安全。

4 结 语

1) 针对1111工作面上覆厚硬石灰岩顶板问题,为降低采面动力冲击风险,提出在回采前通过深孔爆破提前对坚硬顶板进行劣化处理。

2) 通过对厚硬顶板的提前劣化处理,岩体的结构完整和力学性能被弱化,采场矿压数据显示卸压效果明显,基本顶来压平稳,支架承受载荷较小,保证了采面设备和人员安全。