硬岩巷道中深孔爆破掘进技术试验研究

2021-06-15李强强

李强强

(山西高河能源有限公司,山西 长治 047100)

中深孔爆破技术由于其施工效率高、炸药单耗低、爆破成本低等优点,在巷道掘进中被广泛应用[1-4]。但在硬岩巷道中应用时,中深孔爆破技术存在着炮孔利用率低、“冲炮”现象严重、炸药单耗较高等问题,为克服以上问题,实现硬岩巷道快速施工,许多学者通过分析硬岩巷道特点,优化爆破参数,提出因地制宜的爆破方案。文献[5]采用单式楔形掏槽,通过理论计算,结合前期施工经验,确定掏槽参数、炮孔深度等爆破参数,取得了优良的爆破效果;文献[6]采用大孔径空孔直眼掏槽,利用空孔提供补偿膨胀空间,同时提供第二自由面,使得炮孔利用率及爆破进尺大大提高;文献[7]探索了三级楔形掏槽,使得槽腔成型效果进一步提高;文献[8]采用垂直双楔形掏槽,同时控制合理延期时间,在煤矿硬岩巷道取得了较好的经济技术效果。以上研究成果一定程度上解决了硬岩巷道爆破掘进存在的问题,但所作研究缺乏系统性,未能从整体上对比各个爆破方案,因此,对其他工程借鉴有一定局限性。本文通过研究不同的爆破方案,尤其是不同的掏槽布置形式,并在实际施工中进行试验,对比其爆破效果,分析各爆破方案的优缺点,以期对中深孔爆破方案做系统性阐述。

1 工程概况

某煤矿运输巷道埋深-352 m,长510 m。巷道所穿过的岩石为砂岩,块状坚硬,普氏系数f=10~12,属于硬岩巷道。巷道内淋水较少,无瓦斯。断面形状为直墙拱形,支护形式为锚喷支护。巷道掘进跨度5.4 m,高度3.7 m,其中墙高1.3 m,掘进断面积17.3 m2。施工现场使用毫秒延期电雷管,雷管段别Ⅰ~Ⅴ;炸药为PT473水胶炸药,规格为D27 mm×400 mm,每卷重335 g;凿岩机为YT28型气腿式凿岩机。本工程采用中深孔光面爆破,单循环进尺设定为1.8 m。

2 爆破方案设计

巷道爆破时,仅有工作面一个自由面,岩石夹制作用大,首先起爆的掏槽为后续其他炮孔爆破提供了第二自由面和膨胀空间,因此,掏槽爆破直接决定整个断面爆破效果[9]。目前,掏槽形式主要有直眼掏槽、楔形掏槽和混合掏槽[10],其中楔形掏槽又分为单式楔形掏槽和复式楔形掏槽。对于现有气腿式凿岩设备而言,硬岩巷道钻孔速度慢,而直眼掏槽比钻孔大,进一步增加爆破耗时。同时,对于中深孔爆破而言,直眼掏槽常常需要布设大直径中空孔,气腿式凿岩机无法完成,需要其他大型凿岩设备。因此,实际应用中更侧重于楔形掏槽。本文重点对楔形掏槽方式进行研究,设计了3种不同爆破方案,因掏槽爆破起决定性作用,故3种爆破方案除掏槽形式差别较大外,辅助孔及周边孔爆破参数差别不大。

2.1 掏槽参数

本文结合文献[5-8]所使用掏槽类型,设计了3种不同掏槽:单式楔形掏槽、双楔形复式掏槽和混合掏槽。其中,混合掏槽是指在双楔形复式掏槽基础上,于掏槽中心增设3个直眼,在直眼中装填炸药,使其同第二层楔形掏槽一同起爆。

1) 掏槽孔炮孔深度。本工程爆破循环进尺为1.8 m,炮孔利用率取90%,故除掏槽孔外其他炮孔深度为2.0 m。掏槽孔炮孔深度应大于其他炮孔深度200~300 mm,本工程取2.2 m。

2) 掏槽孔间排距及倾角。楔形掏槽孔间排距大多依照经验取值,尚未有很好的理论计算[7]。炮孔倾角根据台阶爆破理论可知,取值范围60~75°。本工程3种掏槽形式的掏槽孔间排距及倾角参数见表1。

3) 掏槽孔装药量。 掏槽孔装药量依据公式(1)确定:

(1)

式中:Q为单个槽孔装药量,kg;S为槽腔平均横断面积,m2;Lb为炮眼长度,m;N为装药掏槽眼数;q为炸药单耗,kg/m3,楔形掏槽经验取值范围为6~10 kg/m3。

根据公式(1)计算可得除双楔形复式掏槽第一层掏槽孔装药量为0.335 kg(1卷炸药),其他掏槽孔装药量均为1 kg(3卷炸药)。具体见表1。

表1 不同掏槽形式的间排距及炮孔倾角参数

2.2 周边孔参数

周边孔决定巷道成型质量[11]。周边孔的2个重要参数为周边孔间距和光爆层厚度。

1) 周边孔间距。合理的周边眼间距应保证炮眼间贯通裂隙完全形成[2]。周边孔间距E=(10~18)D,其中D为炮孔直径。硬岩巷道E取值较小。本工程中凿岩机械使用气腿式凿岩机,炮孔直径为32 mm,则周边孔间距E为320~576 mm。又因为巷道围岩普氏系数f为10~12,根据前期施工经验,E取值为350 mm。

2) 光爆层厚度。光爆层厚度即为周边孔最小抵抗线W。周边眼间距E与周边孔最小抵抗线W比值(即E/W)称为周边眼密集系数K。K一般取0.7~1.0,硬岩巷道取值较大。根据现有施工经验,当围岩普氏系数f为10~12时,K取值为0.85。为方便炮孔标注,本工程光爆层厚度取值400 mm。

根据上述分析,3种爆破方案的周边孔参数均为:周边孔间距E为350 mm;光爆层厚度W为400 mm,单孔装药量为0.5 kg(1.5卷炸药)。

2.3 辅助孔参数

辅助孔介于掏槽孔与周边孔之间,主要作用为扩大掏槽和为周边孔爆破成型创造条件。为完成单循环进尺1.8 m,辅助孔炮孔深度设计为2.0 m。根据已有研究[12],邻近周边孔的辅助眼一般应比周边眼间距大100~200 mm。本工程取值500 mm。其他辅助孔间距为450~600 mm。辅助孔起爆时,有掏槽创造出的第二自由面,故辅助孔单孔装药量小于掏槽孔,同时,辅助孔炮孔间距大于周边孔,其装药量又大于周边孔,因此,本工程辅助孔单孔装药量为0.67 kg(2卷炸药)。

2.4 爆破方案

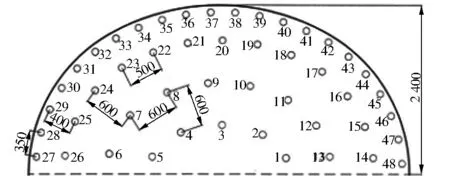

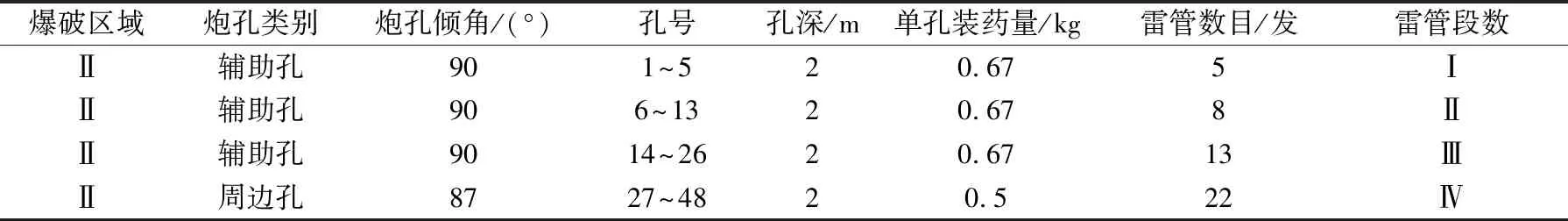

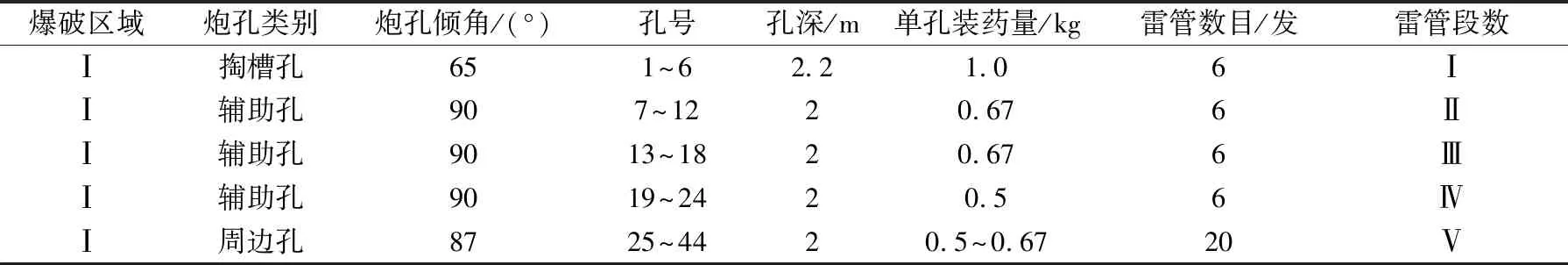

本工程断面尺寸较大,故分2次爆破。3种爆破方案爆破参数主要区别在于掏槽形式,即第1次爆破区域(直墙区域)各爆破参数有区别,而第2次爆破区域各爆破参数相同。图1为3种爆破方案第2次爆破区域炮孔布置,表2为其对应爆破参数。图2、图3和图4分别为3种爆破方案第1次爆破区域各个炮孔的布置,对应的爆破参数见表3,表4和表5。3种爆破方案单循环使用炸药总量分别为:58.96 kg、60.3 kg和63.315 kg。

图1 3种爆破方案第2次爆破区域炮孔布置(mm)

图2 单式楔形掏槽炮孔布置(mm)

图3 双楔形复式掏槽炮孔布置(mm)

表2 3种爆破方案第Ⅱ次爆破区域爆破参数

表3 单式楔形掏槽爆破参数

表4 双楔形复式掏槽爆破参数

表5 混合掏槽爆破参数

图4 混合掏槽炮孔布置(mm)

3 试验效果及数据分析

采用3种方案各进行了3次爆破试验,爆破效果见表6,表中各数据为3次爆破试验的平均值。

表6 不同爆破方案爆破效果

由表6可知:①就爆破进尺、炮孔利用率、炸药单耗等指标而言,混合掏槽爆破效果最佳,进一步分析可知,混合掏槽可使槽腔底部岩石充分破碎并抛出工作面,保证了掏槽孔的炮孔利用率,为后续起爆的辅助孔创造充足自由面,使得断面整体爆破效果提高;②双楔形复式掏槽的各项指标介于混合掏槽和单式楔形掏槽之间,较单式楔形掏槽而言,其槽腔由第一层和第二层掏槽孔逐步起爆形成,岩石破碎较为充分,而较混合掏槽而言,由于槽腔中部未布设炮孔,使得槽腔中部部分岩石无法抛离工作面;③单式楔形掏槽虽然比钻孔指标低于其他掏槽形式,一定程度上节约钻孔时间,但由于其槽腔仅依靠单式楔形掏槽对掏槽孔形成,岩石破碎不充分,且首先起爆的辅助孔最小抵抗线过大,更加不利于新自由面形成,故导致其炮孔利用率低、炸药单耗高,从整体上看,爆破耗时反而增加。

4 结 语

本文对比了3种不同爆破方案,尤其是3种不同掏槽形式在硬岩巷道中的爆破效果,更加系统地研究了硬岩巷道中深孔爆破技术,对比爆破效果可知:混合掏槽爆破效果最佳,双楔形复式掏槽次之,单式楔形掏槽最差。今后在使用气腿式凿岩机的硬岩巷道爆破掘进工程中,当断面尺寸满足要求时,应优先选用混合掏槽。