管道清洗装置自控系统研制

2021-06-14李志东戴思丹

李志东,戴思丹

(核工业理化工程研究院,天津 300180)

工业设备在长期使用中,管道及设备会积聚大量杂质,造成管道堵塞,影响产能。在处理管道内杂质时需大量人力物力,且耗费工时长,大大增加了工人的劳动强度并且降低了劳动效率。管道清洗装置可进行管道自动化清洗,可提高清洗效率。其工作过程为:以一组管道为单位,将清洗装置通过管道和阀门,临时接入该组管道中,通过调整阀门,配合压力、温度控制等工艺操作,完成一组管道的清洗。因此,清洗装置配套的自控系统需要控制阀门操作,监控压力、温度等工艺参数保证工艺操作的正确性,这在清洗工艺中起到关键作用[1]。同时,管道清洗的特点是依次对数组相同的管道进行管道清洗。因此,配套的自控系统应具备可移动的特性。另外,工作现场管道密布,可利用空间小,因此,自控系统必须满足结构约束要求。

工业设备运行实验自控系统多数采用世界领先的工控产品进行设计,比如以西门子S7系列PLC为硬件、WinCC为软件的系统架构,或者AB系列PLC为硬件、SE为软件的系统架构。这种架构虽功能强大,但是无法满足小型化自控系统的结构约束要求。因此,设计能同时满足功能要求以及结构约束的软硬件架构是研究重点。同时,需进行移动式自控系统的设计,拆装接口优化以及结构设计。清洗装置是临时装接到某一组管道上,操作频繁,步骤复杂,在这种情况下通过自控系统实现对工业设备的安全防护也是设计的关键。

本文在保证自控系统功能的前提下,对控制机柜的小型化、可移动和快速拆装等特性进行研究,特别是对移动自控系统在管道装置中应用的安全防护问题进行针对性设计,以满足移动自控系统在管道装置应用的各种控制需求。

1 研制目标

1.1 系统功能要求

(1) 系统的控制机柜设计为可移动和能快速拆装的小型化机柜。

(2) 系统对各项参数实现准确采集显示、数据存储及查询和数据导出,能进行声光报警,具备报警限调整和屏蔽报警的功能。

(3) 实现手动/自动控制电动阀,发生紧急情况时可快速关闭电动阀。

1.2 系统参数需求

系统实现对压力、温度等模拟量和阀门及真空泵状态等开关量的采集,对声光报警器和电动阀等开关量进行控制,经过统计,其参数需求见表1。

表1 参数需求统计Table 1 Parameter requirement statistics

1.3 研制重点

1.3.1结构设计 现场不设仪表柜,检测单元的信号直接接入自控系统,压力计需要自控系统提供电源;现场可用通道宽约2 m,空间较狭小,采集和控制的参数较多,要求硬件设备小型化;管道清洗的特点是依次对数组相同的管道进行管道清洗,其配套的自控系统应具备可移动的特性,同时需提高机柜的拆装效率,这是该自控系统研制的重点。

1.3.2系统的安全性设计 系统的安全性是保证该系统稳定运行的前提。在清洗装置运行过程中,系统实现监测、控制和保护功能;出现特殊情况时(如密封性破坏),能快速关闭电动阀,实现截断隔离,保护设备不受事故破坏,是系统设计的关键。

2 软硬件选型

2.1 系统硬件

系统硬件主要包括人机交互单元和数据采集与控制单元。自控系统的小型化首先需要合理的硬件选型,不仅要满足功能要求,还要满足小型化需求。

2.1.1人机交互单元 通过调研各类型的工控一体机,最终选择研华工控机UTC-515D-PE,它是研华科技有限公司一款多功能触控一体机,其尺寸为390 mm×240 mm×45 mm,重量约为4.85 kg,可触摸控制,可使用软键盘,减小占用机柜的面积,符合系统小型化的设计原则;配置高、运行速度快,符合系统编制显示、控制、报警与屏蔽、数据存储及查询的上位机监控程序的性能要求。

2.1.2数据采集与控制单元 选择泓格控制器ET-87P8-TCP作为数据采集与控制单元,其尺寸为312 mm×132 mm×111 mm,自带2个网络接口,不用增加网络交换机,即可同时接入两台工控一体机,进行数据传输,符合系统小型化的设计原则;同时,其采集精度高,可靠性好,在电磁环境复杂和恶劣的环境中具备较高的抗干扰能力,符合系统采集精度要求。

2.2 系统软件

泓格控制器在结构尺寸及采集精度上均满足自控系统的要求,但是它只是信号采集及输出模块,不具备编程功能。因此,在通常监控系统架构中,使用PLC编程完成的控制模型必须通过上位机软件编程完成。因此,上位机软件选型十分关键。

LabVIEW是一个工业标准的图形化开发环境,它结合了专为测试、测量与自动化控制应用设计的高端性能与配置功能,能为数据采集显示、控制和分析等各种应用提供必要的开发工具,完全能够替代PLC完成控制模型的建立和编程实现,通过在NI OPC Servers中建立数据通道,即可与泓格控制器进行数据交互,创建功能强大的自动化控制系统[2-4];同时,其强大的图形化编程功能,能够满足系统人机交互的显示、报警、数据存储和查询等各种功能要求,因此选择LabVIEW编写上位机监控界面。

3 控制柜结构设计

3.1 方案概述

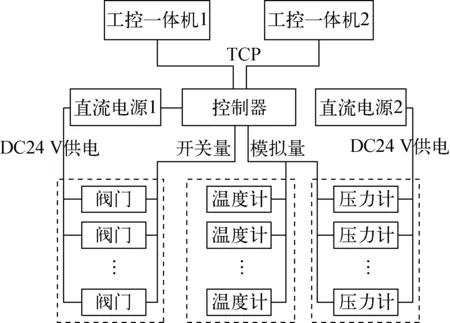

清洗装置安装大量阀门及传感器,自控系统需要为其提供电源,同时,机柜还需要安装泓格控制器及研华工控一体机。自控系统的硬件连接示意图示于图1。

图1 系统硬件连接示意图Fig.1 Schematic diagram of system hardware connection

该自控系统包括的硬件主要有:断路器、控制器、直流电源、工控一体机等。控制器负责采集数据和控制输出;直流电源负责给阀门、控制器和压力计供电;工控一体机作为人机交互单元,实现数据显示、报警屏蔽、数据存储和查询功能。通过工业以太网连接控制器与工控一体机,实现数据传输。除机柜外,在现场另一位置再安装一台工控一体机,增加监控的便利性,同时增强数据保存的可靠性。

为适应现场狭小的安装环境,选用工控一体机作为人机交互单元,泓格控制器作为数据采集与控制单元,提出“双背板”结构设计,同时设计航空插头作为信号的快接插口,实现控制机柜小型化与快速拆装。

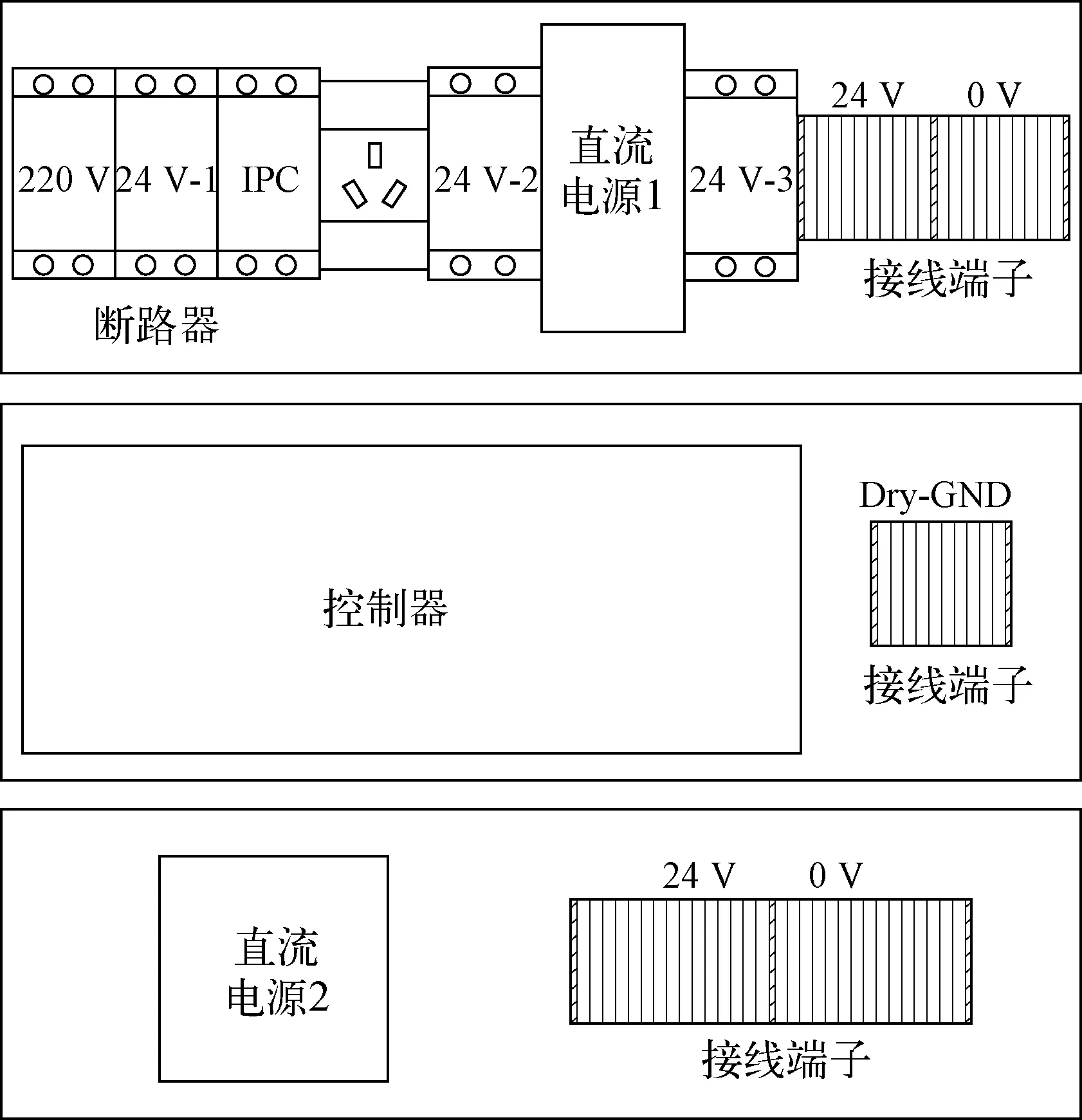

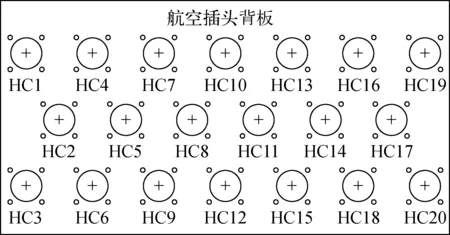

3.2 控制机柜设计

柜体包括下层箱体和上层支托臂系统两部分,支托臂用于安装工控一体机,采用中空管设计方便走线,满足设计要求。设计“双背板”结构, 将断路器、直流电源、泓格控制器等安装在主背板,如图2所示;采用16芯航空插头作为信号线缆接口,将其安装在航插背板上,如图3所示,实现机柜与信号线缆的快速拆装。

图2 主背板示意图Fig.2 Schematic diagram of the main backplane

图3 航插背板示意图Fig.3 Schematic diagram of aviation plug backplane

通过对元器件合理布局,控制柜柜体的整体尺寸为600 mm× 600 mm× 900 mm,工控一体机高度约1 600 mm,机柜整体重量不大于100 kg,在机柜底部加装直径10 mm的万向轮,实现机柜的可移动性,机柜的实物图示于图4。经过结构优化,实现了可移动和快速拆装的小型化自控系统的设计。经现场验证,满足设计要求。

图4 控制机柜实物图Fig.4 Physical picture of the control cabinet

4 系统软件设计

4.1 数据交互

泓格控制器负责数据的输入与输出,以LabVIEW为平台开发的上位机软件,完成数据的预处理和控制信号的形成。在工控一体机上安装LabVIEW和NI OPC Servers,利用LabVIEW编写上位机监控界面,完成工艺参数的显示与存储,控制命令的下达,实现报警、屏蔽、数据查询等功能;在NI OPC Servers中设置泓格控制器的各通道地址,实现上位机与泓格控制器的数据交互[5]。

4.2 报警与屏蔽

参数的报警与屏蔽功能由LabVIEW编程实现。首先LabVIEW中设计报警限设置功能,将其数值存储为文件,系统重启后可自动获取报警限;其次将参数的报警与屏蔽功能和报警信息的生成功能,编写为一个子程序(子Ⅵ),对其多次调用进行运算,可有效提高系统的运行效率。综合参数值、报警限与屏蔽状态决定是否触发参数报警,产生声光报警和颜色报警,生成报警消息,显示报警状态。报警屏蔽程序的设计流程图示于图5。

图5 报警屏蔽程序设计流程图Fig.5 Flow chart of alarm shielding program design

4.3 数据存储与查询

上位机系统的数据存储包括参数数据存储和报警信息存储,将这两个功能分别编写不同子Ⅵ,存入SQL Server数据库中不同的表中,互不干扰。在参数数据存储时,首先将各参数的数据汇总至变量数组中,然后打包所有数据进行存储;在实时报警信息存储时,使用移位寄存器,将有限的数据访问令LabVIEW的效率实现最大化,减轻上位机系统的负荷,同时提高数据传递的可靠性[6-8]。另外,该自控系统正式运行时,备用工控机也可存储参数数据和实时报警信息,进一步提高数据存储的可靠性。

为满足实验人员能直观查询某一时间段内的数据和报警情况,该系统具备历史数据查询功能,程序设计为对特定时间段内的特定变量进行数据查询;同时该系统具备报警信息查询功能,可查询某一时间段内的报警信息[9-11]。为支持实验人员对事件分析的需要,查询到的历史数据必须支持数据导出功能。LabVIEW中可将数据直接导出为Excel文件,便于实验人员的后期分析。

4.4 系统的安全性设计

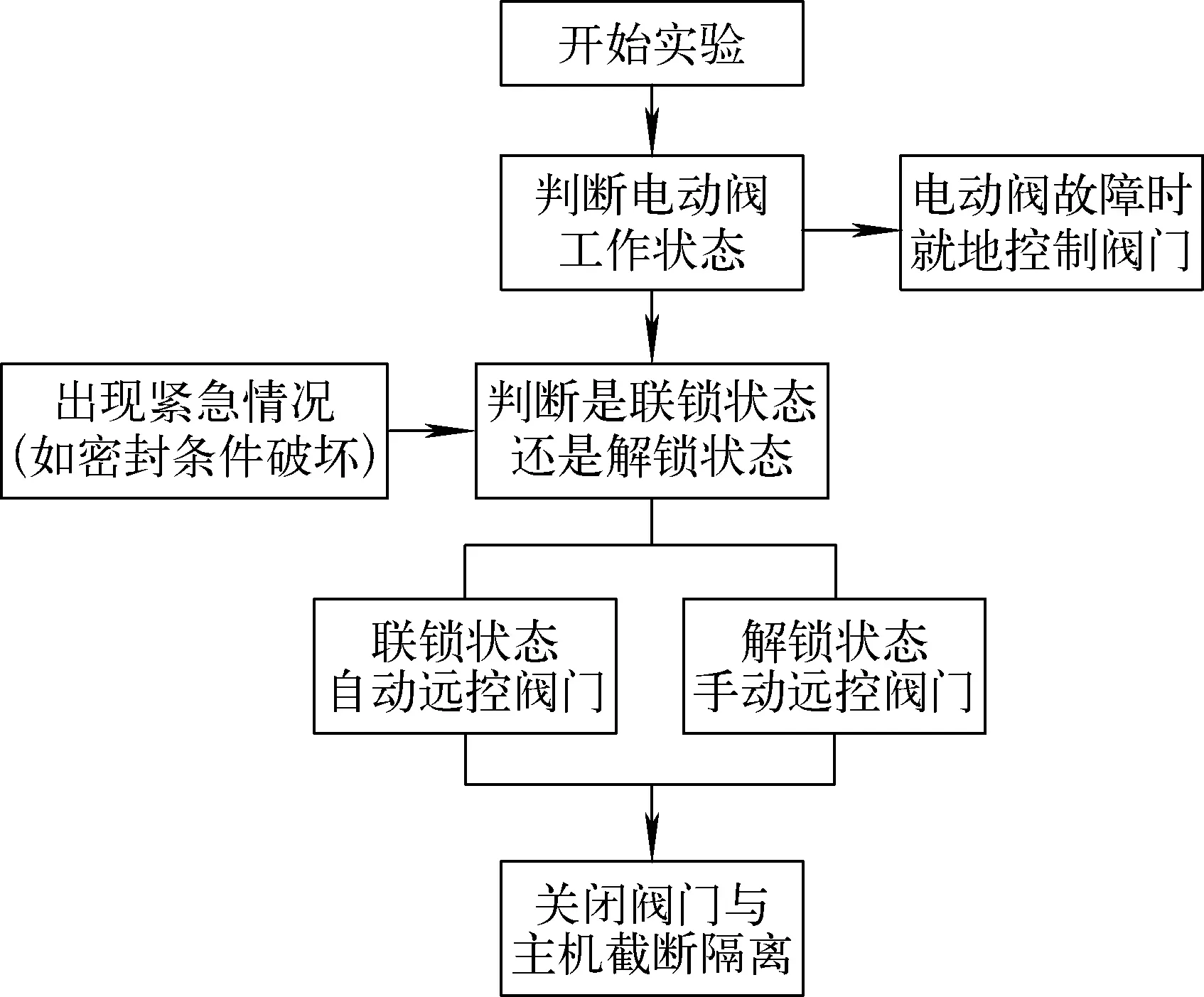

清洗装置投入运行后,自控系统要对清洗装置的各项工艺参数实现监测、控制,如果发生紧急情况(如密封性破坏),能及时关闭电动阀,与设备截断隔离,实现对主机的保护。根据工艺控制流程,电动阀的控制模型示于图6。

图6 电动阀控制框图Fig.6 Electric valve control block diagram

自控系统的控制对象为电动阀,其控制特点是:阀门的电机上电即可实现打开或关闭电动阀,阀门开或关到位状态反馈回来后,自动关断阀门电机;在实际使用过程中,偶尔会出现开或关到位状态回传不及时的情况,若阀门电机长时间上电,会烧毁电机。根据现场多次实验,电动阀执行开或关的动作在8 s之内,电动阀可处于完全打开或完全关闭状态。

为实现对工业设备的安全防护,设计两套方案:阀门联锁状态时,自动控制电动阀的关断;阀门解锁状态时,手动控制电动阀的开关。为保护电动阀本体,以防烧毁阀门电机,自控系统在接收电动阀开到位或关到位信号后,或者电动阀执行开或关的动作8 s后,自动释放控制电动阀的继电器,将电动阀的电机断电。以电动阀S01为例,其控制流程示于图7。

图7 电动阀S01的控制流程图Fig.7 Control flow chart of electric valve S01

为提高控制阀门开关的响应速度,在LabVIEW编程时采用事件结构。事件结构是一种多选择结构,能同时响应多个事件,事件允许用户每执行某个特定操作时执行特定的事件处理分支,使用事件结构可使前面板的用户操作与程序框图执行保持同步,提高执行效率。在程序框图中,将判断阀门状态、压力是否超限和执行阀门开闭动作的程序放在超时事件中,将判断联锁按钮和电动阀开关按钮是否按下的程序放在事件分支结构中。

为避免手动操作电动阀开关时发生误操作,在程序中加入弹框确认后再执行操作的策略,若点击“确定”,则执行此动作;若点击“取消”,则不执行任何动作。

5 实验验证

5.1 参数显示及报警屏蔽功能

5.1.1参数显示功能测试 该自控系统的控制机柜装配完成后,经过测试,各硬件模块连接正确,进行上电调试。在实验室利用过程校验仪FLUKE754(编号:19024179034)分别输出电压、电流等信号,在各个通道分别进行测试,监控界面上的显示值与输入值相等。在数字量输入模块的各通道进行测试,监控界面上的阀门状态和真空泵状态显示正确,同时验证数据刷新周期为1 s,该系统的监控主界面示于图8。综上所述,各参数显示功能正常。

图8 监控主界面Fig.8 Monitoring main interface

5.1.2报警屏蔽功能测试 在参数显示功能测试的同时,在“报警限设置”界面设置报警上下限,用于检测超限报警情况。在实验过程中,若某通道未屏蔽,则该通道超限后发出声光报警,同时显示框变为红色,并实时生成报警信息;若该通道已屏蔽,则其显示框变为灰色,超限后不产生声光报警,实时生成一条“某时刻某通道已屏蔽”的报警信息。在超限报警时,点击“报警确认”按钮,消除报警声音,但该通道的显示框仍为红色,直至该通道的显示值处于正常范围内,显示框才变为绿色。综上所述,各参数的报警和屏蔽功能正常。

5.2 数据存储、查询及导出功能

5.2.1数据存储和查询功能验证 在SQL Server数据库中,分别打开存储参数数据和报警信息的数据表,结果查明数据库已可靠存储系统运行时的数据;在自控系统的监控界面上,任意选择某一开始时间和结束时间,将变量全部加入进行数据查询,数据均可完整显示,同时也验证了数据存储周期为3 s。

5.2.2数据导出功能验证 数据查询后,点击“导出数据”按钮即可对当前已查询的历史数据进行导出和保存。单击“清空数据”按钮即可清空“历史数据查询表”内数据。综上所述,数据存储、查询及导出功能正常。

5.3 阀门控制功能

5.3.1手动控制阀门功能验证 以电动阀S01为例说明验证阀门控制功能的情况。在自控系统运行过程中,每次单击联锁按钮时,都会弹框确认后才执行相应的动作,提高操作的安全性。S01处于联锁状态时,单击“S01打开”按钮或“S01关闭”按钮,S01不可以手动操作。S01处于解锁状态时,手动点击“S01打开”或“S01关闭”按钮,进行弹框确认后,控制S01打开或关闭的继电器上电闭合,当S01开到位或关到位状态返回后,或相应的继电器上电8 s后,该继电器断电释放,关闭阀门电机;在解锁状态下,阀门不会发生自动开关的情况。综上所述,手动控制阀门的功能正常。

5.3.2自动控制阀门功能验证 以电动阀S01为例,在S01处于联锁状态时,PKF的测量值连续2 s超过设定值PKF,且电动阀S01处于打开状态,S01自动关闭,同时产生声光报警;自控系统在接收到电动阀关到位信号后,或者电动阀执行关闭动作8 s后,自动释放控制电动阀的继电器,将电动阀的电机断电。综上所述,自动控制阀门的功能正常。

6 研制结果及应用情况

管道清洗装置自控系统已于2018年10月完成研制,实现对30路0~10 V信号、10路4~20 mA信号、14路PT100信号和16路数字量输入信号的采集,控制8路数字量输出信号,在满足设计要求的基础上,对各类型的端口充分预留。该自控系统具备可移动性和快速拆装性,满足工业现场的小型化结构要求。在某大厅进行现场验证实验表明,各项功能及性能指标均满足任务书要求。2018年11月,该自控系统运送至某厂区,正式投入使用后,一直稳定运行,各项参数显示准确、功能正常,没有出现任何问题。

7 结论

本文通过对元器件合理选型及布局,设计“双背板”结构,在机柜底部加装万向轮,实现控制机柜的小型化和移动,采用航空插头作为信号快接插口,实现控制机柜的快速拆装,满足在现场狭小的空间内安装的要求;该系统在发生紧急情况时可快速关闭电动阀,实现截断隔离,保护设备不受到事故破坏,增强了整个工艺系统的安全防护;该自控系统的数据采集控制、存储及查询功能可靠,稳定性好、精确度高,具备较好的扩展功能;已成功应用于某工厂,运行稳定可靠。

致谢

感谢核工业理化工程研究院相关同事在系统研制过程中给予的技术支持和帮助!