多法联用CO2捕集提纯工艺模拟

2021-06-13史博会王靖怡廖清云王珊珊蒙肖亚琪张昊月宋晨曦

史博会 王靖怡 廖清云 王 婷 王珊珊 杨 蒙肖亚琪 张昊月 宋晨曦 宫 敬,5

1.中国石油大学(北京)油气管道输送安全国家工程实验室·石油工程教育部重点实验室•城市油气输配技术北京市重点实验室 2.中国石油天然气管道工程有限公司 3.中国石油工程建设有限公司北京设计分公司 4.中国石油化工股份有限公司天然气分公司川气东送天然气销售中心 5.中国石油大学(北京)天然气水合物国家重点实验室

0 引言

碳捕集与封存(Carbon Capture and Storage,CCS)技术对全球二氧化碳(CO2)累积减排的贡献度不断提升[1]。CO2驱替中、低渗透率油气藏(以下简称中低渗油藏)作为CCS技术之一,不仅能提高油气采收率(Enhance Oil Recovery,EOR),同时还可实现CO2的地质封存,是一项具有良好经济效益的双赢技术[2-3]。CO2-EOR技术始于20世纪50年代,20世纪80年代在美国、澳大利亚等国家得以商业化推广[1-4]。在油气田CO2-EOR投产运行过程中,产出气中CO2含量会随之提升,充分捕集、提纯产出气中的CO2以实现循环注入,不失为一种经济高效的中低渗油藏开发模式之一[4]。

面对CO2-EOR技术应用中产出气内CO2含量变化范围大的问题,国际上主要采取的措施是膜分离技术[5-6],其中,霍尼韦尔UOPSeparexTM膜工艺技术被报道能实现日处理天然气700×104m3[7]。膜分离技术,因其对含量变化范围大且含量处于中高值的含CO2酸气提纯具有较好的优势,被称为20世纪70年代研发的最具发展潜力的气体分离技术[8]。膜分离技术具有不涉及相变、能量消耗低、便于维修且自动化程度高,无动设备,操作简单可靠的特点[9-11],通常应用于高浓度酸气的粗处理;但是,渗透膜组件的中空纤维膜易受到杂质污染,其预处理成本消耗大,设备投入生产运行后,膜组件需要定期更换。Kentish[8]指出尽管目前大多数学术研究的焦点在于研发新的膜材料[12-13],然而设计合理的工艺操作流程则是实现降低该技术应用成本的关键。

国内油气田在CO2-EOR技术应用中,主要采取醇胺液体吸收—再生法(简称“醇胺法”)、醇胺法联合变压吸附和低温分离等,应对产出气中CO2含量变化范围大的问题[14-15]。醇胺法适用于混合气中CO2含量较低的情况[16-21],脱除效率高、操作简便、经济适应性强,广泛应用在国内外石油、石化领域,但是其再生热负荷较高[16]。变压吸附法被认为是一种新型的成本效益较高的分离方法,广泛应用于烟气捕集[21-22],但是其吸附介质再生所需能耗大。低温分离是借助各种气体具有不同冷凝相特性的原理实现气体分离,但是其能量消耗大且成本花费高,在工业界中应用不多[23-24]。

马鹏飞等[15]通过对比油气田CO2驱油气产出气处置方案及CO2捕集回注工艺,指出若产出气中CO2含量小于40%,推荐采用醇胺法;CO2含量大于70%,推荐采用膜分离或低温分离法,或者出于节约成本考虑,推荐直接回注或与高纯度CO2混合后回注;当CO2含量波动较大则宜采取变压吸附法。但是,如果CO2驱油注入规模大,产出气CO2含量变化大且存在一定H2S含量,上述单一处理方案应对不同含量CO2产出气的捕集提纯工艺的选取,尚需深入研讨。凌凡等[25]通过搭建试验台试验了膜分离技术(中空纤维膜)与传统化学醇胺法串联分离CO2-CH4的实验,该研究结论表明该联合法适用于处理流量大,且对脱碳效率不高的工艺。但是,因为该研究受其试验条件限制,未实现两级膜或两级醇胺联合的工艺分析[25]。

笔者提出了4套多法联用的CO2捕集提纯工艺方案,应用HYSYS实现了对CO2含量分别为11.9%和60.01%时工艺模拟,重点分析了不同方案捕集提纯CO2气体的富集程度及其能耗与经济性,可为油气田CO2-EOR技术的推广应用提供技术支持。

1 多法联用CO2捕集提纯工艺方案

膜分离技术,主要是利用压力作用下气体分子对中空纤维分离膜的渗透率差异来实现分离,适用于CO2浓度含量大于40%时对原料气的粗分离。醇胺法,则主要适用于混合气中CO2含量较低的情况,当产出气CO2含量提高且含有一定量的H2S时,该方法在能耗及投资上的费用将迅速上升[26]。以凌凡[25]的研究为基础,结合膜分离技术与醇胺法的技术特点,针对某油气田CO2驱产出气的工艺需求,提出了4套多法联用的CO2捕集提纯方案(表1)。该油气田产出气伴生气产量超过283.2×104m3/d,且CO2含量介于3.7%~60%,且含有稳定的H2S。

表1 4种CO2捕集提纯工艺方案表

所提具体工艺方案设计思路如下:因该油气田产出气中含有一定量的H2S,且CO2含量范围变化大,因此宜选用醇胺法作为产出气CO2含量低时的方案,结合串接的膜分离与醇胺法可用于处理物流量大的优势[25],以适应产出气逐年增产且CO2含量逐年增高的特点,即通过增加醇胺法或膜分离的处理级数,以提高方案的脱碳效率。但具体如何设计膜分离和醇胺的级数,需要讨论分析,由此设计了表1中4个工艺方案,分别为:两级醇胺法(方案一)、一级膜分离+一级醇胺法(方案二)、二级膜分离+一级醇胺法(方案三)、一级膜分离+两级醇胺法(方案四)。其中,方案二、方案三、方案四是先通过一级或两级膜分离对CO2含量较高的原料气做粗分离,再进一步与一级或两级醇胺法结合对原料气中CO2进行深度富集。

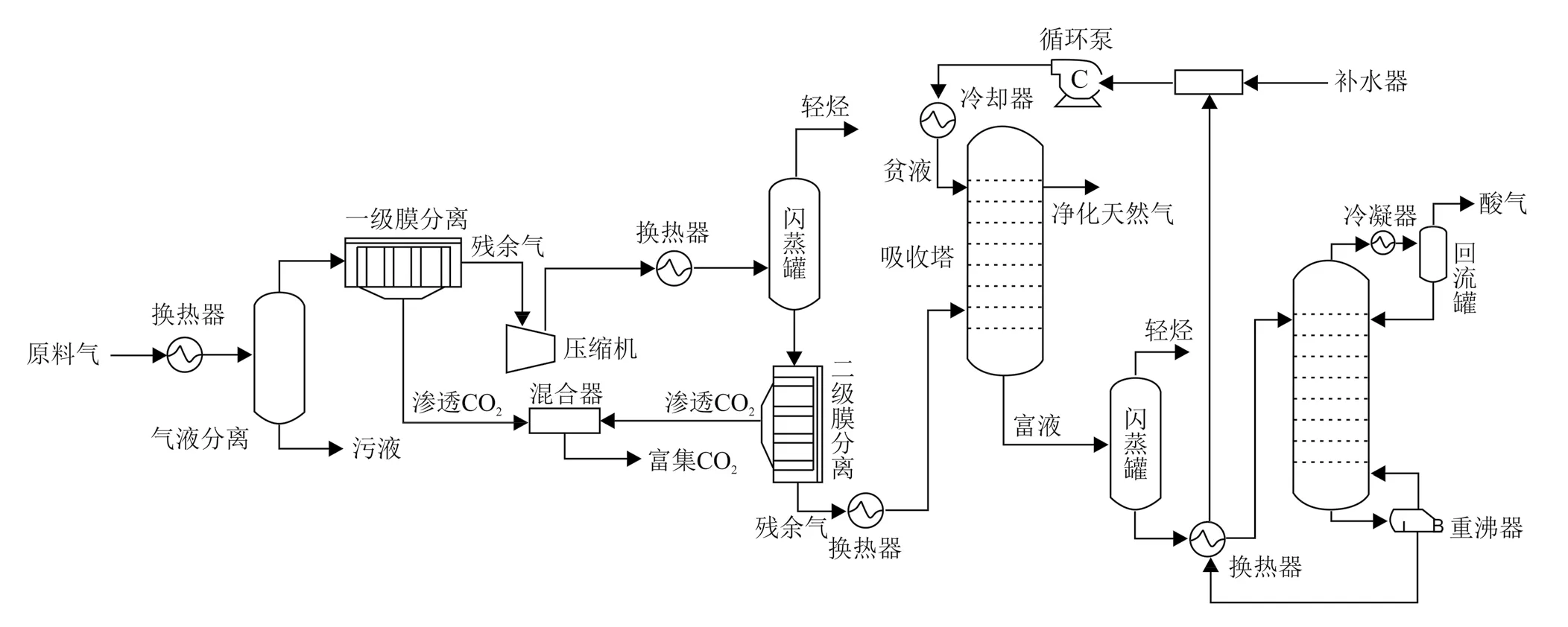

为了分析表1中4种多法联用CO2捕集提纯工艺方案捕集提纯CO2气体富集程度及其能耗与经济性,以产出气低浓度CO2(11.9%)为Case 1、高浓度CO2(61.01%)为Case 2分别进行HYSYS(V10.0)模拟。两个输量及对应产出气的气质组成如表2所示。产出气的温度为64.92 ℃,压力为6 279 kPa。回注气中所含CO2的浓度需大于95%。图1~4为4种方案简化的工艺流程。

图1 方案一:简化的两级醇胺法工艺流程图

图2 方案二:简化的一级膜分离+一级醇胺法工艺流程图

图3 方案三:简化的二级膜分离+一级醇胺法工艺流程图

图4 方案四:简化的一级膜分离+两级醇胺法工艺流程图

表2 CO2驱产出气的气体组分表

2 工艺方案模拟参数的设定与模块的校验

在进行HYSYS模拟工艺流程时,模拟参数的设定与模块的校验,是保障工艺方案优选比较结果准确性的前提。模拟需要设定的关键参数包括状态方程、醇胺溶液类型、吸收塔及再生塔参数、膜组件参数等;需要校验的模块包括醇胺流程和膜组块。

2.1 状态方程的确定

在油气处理与炼化领域,应用较为广泛的状态方程主要有Peng-Robinson(PR)状态方程、Soave-Redilich-Kwong(SRK)状态方程等。但是,因醇胺流程中含有酸性气体、油气烃类分子及醇类等非理想的溶液,属于高压体系的非理想化学体系。因此,选用HYSYS(V10.0)版本酸性气体化学溶剂的Acid Gas-Chemical Solvent状态方程[27]用于工艺方案的模拟计算。Acid Gas-Chemical Solvent状态方程,是在PR状态方程和电解质非随机双液活度系数模型基础上开发的,严格考虑了胺液的化学性质,能很好地模拟醇胺流程中吸收脱除H2S、CO2气体的过程。值得注意的是,在模拟之初建立流体包时,若组分列表含有任一种胺液时,HYSYS会自动推荐选择此状态方程。同时,可以明确该状态方程亦可描述膜组块中酸性、烃类气体的渗透过程。

2.2 醇胺溶液类型的确定

醇胺溶液与酸性气体发生化学反应,是可逆的过程。通过改变系统温度或压力,或两者兼而改变,可实现将富醇胺溶液再生为贫醇胺液,进而实现醇胺流程吸收与再生的循环。选择合适的醇胺溶液,对于提高脱碳效率至关重要。在常用的醇胺溶液中,大多数一级胺溶液(浓度限制在15%)和二级胺(浓度限制在30%),受挥发性和腐蚀问题的影响导致其限制浓度较低,且因它们均能与H2S和CO2同时反应,使其选择性回收变得困难[26];而三级胺溶液(浓度限制在45%~60%)的浓度范围,较一级和二级胺溶液而言浓度更高,从而使其在循环及再生能耗方面表现更优,且因其与CO2反应速率明显慢于H2S的反应速率,所以表现出在CO2存在下对H2S有较高的选择性。值得注意的是,尽管通过提高三级胺溶液浓度可以降低设备成本,但是,为了避免设备腐蚀,溶液浓度不应超过溶剂类型推荐的上限。因此,选用三级胺液甲基二乙醇胺(Methyl-Diethanol-Amine,MDEA)为主体与二乙醇胺(Diethanol-Amine,DEA)混合试剂作为吸收剂。MDEA溶液腐蚀性小,再生所需能量少,溶剂损失低,具有良好的热稳定性和化学稳定性,而且,其可以在大量CO2未被吸收的情况下,选择性地去除H2S,从而有效富集CO2气体[28]。

笔者所设计的工艺方案中,包括两级醇胺流程和一级醇胺流程(表1)。其中,一级醇胺流程的目的是去除酸气;在二级醇胺流程中,第一级流程的目的仍是去除酸气,第二级流程的目的是选择性去除H2S。因此,将MDEA溶液中加入一定比例的DEA(MDEA的质量分数为40%,DEA的质量分数约为10%),应用到第一级醇胺流程中,可以提高胺液对CO2和H2S的吸收能力;选择MDEA(其质量分数约为50%)作为去除高浓度CO2中H2S的醇胺溶液,应用在第二级醇胺流程中。

2.3 吸收塔及再生塔参数的确定

吸收塔及再生塔参数的确定,对于整个醇胺流程的准确模拟非常重要。所需设置吸收塔及再生塔的关键参数包括塔板数、工作压力和塔顶温度等(表3)。表3中第一级醇胺流程,适用于仅设一级醇胺流程的方案二和方案三,也适用于设两级醇胺流程方案一和方案四的第一级醇胺流程;表3中第二级醇胺流程,特指方案一和方案四的第二级醇胺流程。使各方案中醇胺流程的吸收塔及再生塔参数保持一致,是进行方案比选的重要前提。

表3 醇胺流程吸收塔及再生塔参数表

一般而言,根据原料气中CO2、H2S的含量,以及回注气CO2的纯度要求可计算出吸收塔的塔板数。实际上,吸收塔的塔板数大多介于14~20。塔板数越大,吸收的效果越好。但是,对于第二级醇胺流程而言,因其目的是选择性吸收酸气中的H2S,所以需要适当控制MDEA在塔内的停留时间,即限制塔板数。也就是说,MDEA优先吸收H2S气体,过多的塔板数会增加CO2的吸收,将不利于回注气CO2纯度的提升。所以,在第二级醇胺流程中,应适当减少吸收塔的塔板数。设定第一级醇胺流程吸收塔的塔板数为20,第二级醇胺流程吸收塔的塔板数为5。对应再生塔的塔板数也随之确定,第一级醇胺流程再生塔塔板数为10,第二级醇胺流程再生塔塔板数为8。关于吸收塔和再生塔的压力、温度及其他设定参数,均根据常规的设计范围进行设定,具体参数如表3所示。值得注意的是,在模拟过程中,关于塔体的计算均严格遵循基于速率的计算模型。在流程模拟中,所选用的冷凝器、再沸器的类型及相关参数,也列在表3中。此外,模拟还通过增加补偿单元来实现对醇胺及水损失的计算。4个方案除表3中的参数设置固定外,调试模拟变化的参数,主要为醇胺液循环量、醇胺浓度、再生塔冷凝器的温度等。

2.4 膜组块的参数设定

表1中所列方案,除方案一外,均有膜组块。应用AspenTech创建的膜单元,借助HYSYS来进行膜组块模拟分析。表4列出了气体在中空纤维膜上的相对渗透系数[29],模拟所用参数与表4中数据一致。在膜组块的具体计算中,需要设置的参数包括输入和输出流中的压力、温度及组分渗透系数等。模拟调试成功后,即可得到经过膜组块输入流和输出流的质量流量以及各物流的组分信息。

表4 气体在中空纤维膜上的相对渗透系数表

在模拟中,对于方案二和方案四,膜单位总数为3,单位面积设定为45 m2,即中空纤维膜总面积为135 m2;此外,通过调整膜前预处理单元的温度和压力,可保证膜组块高压残余气侧的温度、压力及其所含CO2浓度保持一致,即在大量脱除CO2气体后使渗透侧CO2含量满足91%左右。对于方案三,其两级膜组块单位总数及单位面积与方案二与方案四无异,区别在于高压残余气侧的压力、温度与组成。因需要保障第二级膜组块输入气体的压力,因此还需要在该环节前增加循环压缩机及冷却器等设备。

2.5 模块校验

因开展的多法联用CO2捕集提纯工艺模拟暂无工业界数据可供校验,为了保障模拟分析的准确性,以文献数据与膜厂家交流技术参数分别对所建立的一级醇胺流程、一级膜组块进行校验。

以王霞等[17]对天然气脱酸工艺流程中的方案四为基础,对所建一级醇胺流程进行校验。其中,醇胺溶液为混合胺液(40%MDEA+10%DEA),其流量为2 200 kmol/h;吸收塔的压力为4 600 kPa,温度为35 ℃。原料气中CO2含量为14.77%,模拟后甜气中CO2含量模拟值(7.046%)与文献数据(7.051%)非常相近,相对偏差在0.08%以内。该结果验证了所建一级醇胺流程模拟单元的准确性。

以大连欧科膜技术工程有限公司所提供的膜处理技术参数为基础,对一级膜组块进行模拟校验。其中,膜组块进气侧质量流量设定为176 040.98 kg/h,压力设定为6 350 kPa,温度设定为65 ℃;膜组块渗透气侧压力设定为200 kPa,温度设定为58 ℃;高压残余气侧压力设定为6 180 kPa,温度设定为55 ℃;膜进气侧气质中CO2含量为50.87%。模拟结果表明,渗透气产量(89 501.86 kg/h)与厂家数据(85 348.42 kg/h)相对偏差为4.87%,渗透气中模拟CO2含量(89.54%)与厂家数据(88.70%)相对偏差为0.95%;高压残余气侧产量(86 539.12 kg/h)与厂家数据(90 692.56 kg/h)相对偏差为4.58%,模拟高压残余气侧CO2含量(24.18%)与厂家数据(22.18%)相对偏差为0.95%。该结果验证了所建一级膜组块模拟单元的可靠性。

验证结果表明所建一级醇胺流程及一级膜组块均能实现对CO2的有效脱除,模拟数据与文献及厂家数据的相对误差,均处于较低的范围内(小于5%)。因此,可以明确基于上述一级醇胺流程及一级膜组块所开展的多法联用CO2捕集提纯工艺方案的模拟是可信的。

3 结果讨论与分析

要从4种富集提纯CO2的方案中优选最合适的方案,需要全面对比分析4种方案捕集提纯CO2气体的富集程度及不同方案的能耗与经济性。

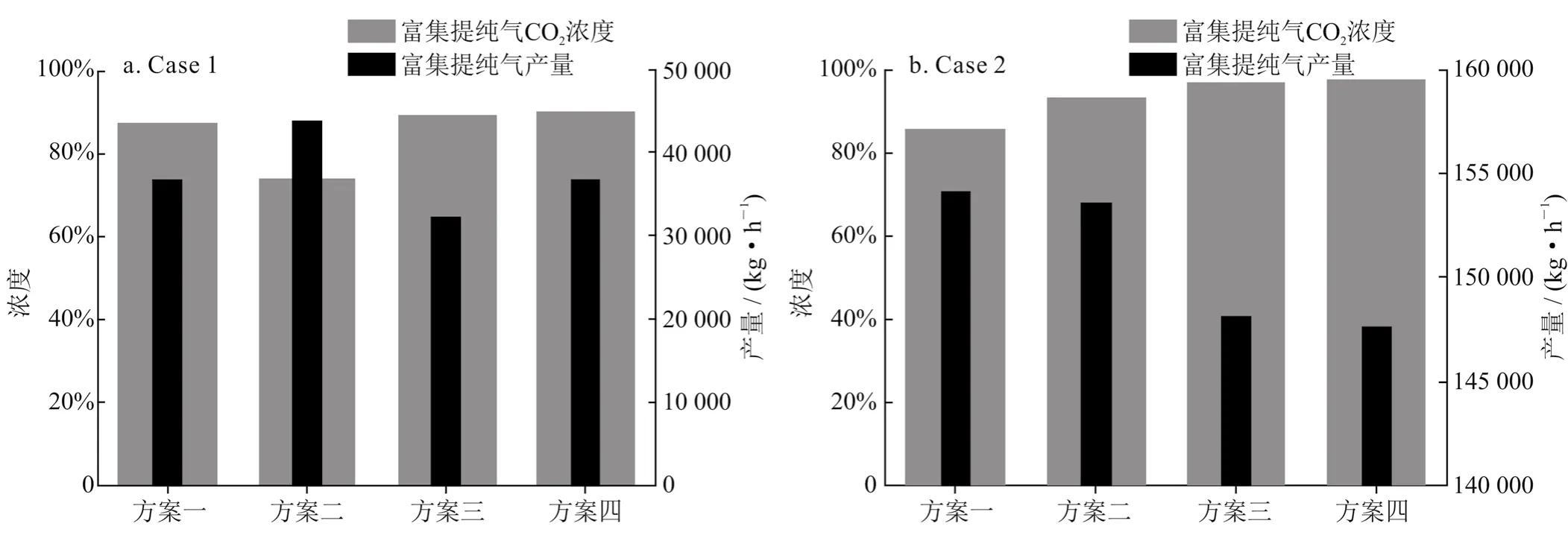

3.1 富集提纯CO2气纯度及产量对比分析

对比4个方案Case 1和Case 2富集提纯后CO2气体组成及产量(表5、6),对富集提纯气中CO2含量及总产量进行对比分析,也是对4个方案富集提纯CO2气程度效果的讨论。

表5 原料气中CO2含量为11.9%(Case 1)富集提纯气的组成及产量表

表6 原料气中CO2含量为61.01%(Case 2)富集提纯气的组成及产量表

对于CO2含量低的原料气(Case 1)而言,对比表5的数据可知:①由于原料气中CO2含量较低,4种方案富集提纯气中的CO2浓度都达不到回注气对CO2纯度要求,相较之下,方案四富集提纯气中CO2浓度最高为89.6%;②方案二富集提纯气中CO2含量最低为73.6%且H2S含量高达19.6%,正是因为方案二H2S未经脱除,其占比较大,所以其产量最大;③方案三富集提纯气的产量最低,这是由于还有部分酸气存留在二级膜处理后的高压侧残余气中;④方案四的产量略低于方案一,说明增加工艺环节会引起富集提纯气产量的损耗,特别在膜分离过程中会引起部分CO2漏损至膜高压侧残余气中。因此,在原料气中含有一定量H2S气体的情况下,必须要考虑对酸气中H2S的脱除。总的来说,当原料气中CO2含量较低时,所设计的4种方案均不满足回注气对CO2的纯度要求,且产量也不高。所以,在采取CO2-EOR投产前期,一般需要外购一定量的纯CO2气体,按一定比例与富集提纯气进行掺混后,才能满足回注气对CO2纯度的要求。

对于CO2含量高的原料气(Case 2)而言,对比表6的数可知:①方案一富集提纯效果最差,其CO2含量只能达到85.6%;②方案二、方案三和方案四富集提纯气中CO2的含量逐渐增加,分别为93.4%、96.9%和97.6%;③方案二因没有对酸气中H2S气体进行脱除,影响了其回注气品质。这再次说明了深度富集后酸气中H2S的脱除工艺环节的必要性;④方案一富集提纯气的产量最大,这是由于方案二、方案三与方案四中因膜处理工艺在高伴生气产量下易于引起气体漏损到高压侧残余气中;⑤因为富含一定量未脱除的H2S,使得方案二的产量高于方案三、方案四;⑥方案四产量最低,虽然这个产量相较于方案一而言摩尔产量下降量大约为8.9%,但是其可保证富集提纯气在脱除了H2S后的纯度最高,可直接回注。

综上所述,在原料气中CO2含量较低时,须通过外购一定比例的纯CO2气体与富集提纯气掺混后,才能满足回注气对CO2纯度的要求。在原料气中CO2含量处于高位时,方案四的产量略低,但能最大限度地满足回注气对CO2纯度的要求,由此可见方案四的捕集提纯CO2气体的富集程度是最佳的。

3.2 醇胺循环量对比分析

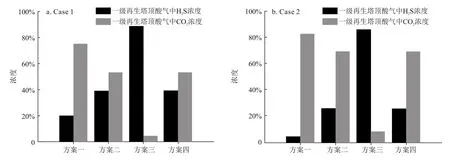

所设计的4个方案中均具有一级醇胺循环流程,因4个方案一级醇胺循环流程的前续工艺不同,在该流程中的醇胺溶液(MDEA+DEA)的基本组成、进塔温度一致的前提下,主要表现在4个方案醇胺溶液的循环量不同。作为对方案能耗性能分析的基础信息,需要注意的是4种方案的一级醇胺循环量,对应一级再生塔顶酸气中的CO2和H2S的含量(图5)。一级醇胺循环在4个方案中所处的位置不同,方案一中一级醇胺循环处理的是原料气,方案二和方案四处理的是经一级膜分离后的高压残余气,方案三中处理的是经二级膜分离后的高压残余气。此外,联合具有二级醇胺循环流程的方案一和方案四,可以对比4个方案的总醇胺循环量对应富集提纯气的纯度与产量(图6)。

图5 原料气中CO2含量为11.9%(Case 1)、61.01%CO2(Case 2)4个方案一级再生塔顶气中H2S和CO2浓度关系对比图

图6 原料气中CO2含量为11.9%(Case 1)、61.01%(Case 2)4个方案模拟结果捕集提纯气CO2浓度、产量对比图

对于CO2含量低的原料气(Case 1)而言,对比图5、6的数据可知:①方案一醇胺循环量最小(394 m3/h),其再生塔顶气CO2含量最高(75%),H2S的含量最低(20%);②方案二与方案四醇胺循环量比较接近,分别为411.9 m3/h和413.9 m3/h,表明在原料气中CO2含量较低的时候,膜处理粗分离的优势并不显著,此时其再生塔顶气中CO2含量分别为54%和53%,H2S的含量较高为39%和39%,亟待对其中的H2S进行分离处理;③方案三醇胺循环量最低为146.9 m3/h,其再生塔顶气中CO2的含量最低,H2S的含量较高;④方案一与方案四均具有二级醇胺循环流程,通过选择性脱除H2S气体后,富集提纯气中CO2含量分别为86.96%和89.60%,但仍不满足回注CO2含量高于95%的要求;⑤联合二级醇胺循环量,方案一和方案四的总循环量,方案四的总醇胺溶液循环量和富集提纯气中CO2含量略高,而产量略低,这说明在应对低CO2含量的原料气,膜分离技术的优势难以发挥,而两级醇胺的技术能力更佳。

对于CO2含量高的原料气(Case 2)而言,对比图5、6的数据可知:①方案一醇胺溶液环量最大(10 735.7 m3/h),远远高于其他3种方案,再生塔顶气中CO2浓度最高(83%),H2S的含量最低(4%)。这说明原料气中CO2含量较高时,不经过膜处理粗分离,一级醇胺溶液的循环量很大,在贫液再生过程中的能耗会显著增加;②方案二与方案四的醇胺循环量一致为282.3 m3/h,该循环量显著低于方案一,表现出膜处理单元在原料气中CO2含量高时的处理能力的优越性,其再生塔顶气中CO2含量接近,为70%,但H2S的含量仍在26%左右,亟待对其中的H2S进行处理;③方案三醇胺循环量最低为54.9 m3/h,其再生塔顶气中CO2的含量最低,H2S的含量较高,且两级膜分离的低压渗透气侧富集提纯气CO2含量为96.9%,满足了回注气的纯度要求;④方案一与方案四联合二级醇胺循环,选择性脱除H2S气体,所富集提纯气中CO2的含量分别为93.40%和97.60%,方案一未满足回注气对CO2纯度的要求;⑤联合二级醇胺循环量,方案一的总循环量远高于方案四,而富集提纯气中CO2含量也未达到回注气对CO2纯度的要求;⑥方案四的醇胺量略有增加为375.6 m3/h,其保证了富集提纯CO2气的纯度要求。

上述分析再次印证了在原料气中CO2含量较低的情况下,仍需外购CO2,以满足回注CO2的纯度要求。而且方案一相比于方案四,在富集提纯气CO2纯度与产量相近的情况下,有总醇胺循环量表现较好的技术优势。然而,对于原料气含有高浓度CO2的情况,方案四富集提纯气的CO2纯度与产量综合效果最佳。尽管方案四与符合回注气纯度的方案三比较,其产量虽然略低,但是其技术的可行性更强。这是因为对于二级膜分离而言,加入压缩机和热设备等,增加了更多投资,且多级膜分离工艺尚不成熟,未达到普遍使用情况,因此方案三作为理论研究尚可,全面推行实施的技术性尚需深入分析。

3.3 能耗与经济性分析

用HYSYS中Energy Analysis模块对4个方案的设备能耗与经济性进行分析,包括方案中所涉及的加热、制冷等设备的能量消耗,详细数据如图7所示。

图7 原料气中CO2含量为11.9%(Case 1)、61.01%(Case 2)4个方案模拟结果设备能耗图

对于CO2含量低的原料气(Case 1)而言,由图7的数据可知:①方案三能耗最低,相对于其他几种方案,因其少了一级胺液循环单元,仅通过膜富集CO2回注气,设备简单,避免了更多设备的运行能耗。但是方案三的多级膜分离工艺尚不成熟,额外加入了压缩机、热设备等,会增加更多投资,总体而言经济性不高;②尽管方案四较之方案二多出了第二级醇胺溶液循环,但是两者的能耗相差不大,方案四的能耗略高于方案二;③方案一的能耗相对而言偏高,关键在于其冷却环节的能耗较大,然而实际上在处理低至中等酸性气体分压时,醇胺法工艺的经济性比膜处理工艺的经济性更优。

对于CO2含量高的原料气(Case 2)而言,由图7的数据可知:①方案一的总醇胺需求量显著增加,导致其设备总能耗显著增加,远高于其他3个方案。由于吸收剂的循环速率不仅取决于循环量,还与溶液浓度有关,因此一般而言提高溶液浓度可以降低循环速率,从而降低装置成本,但是为了避免设备腐蚀,溶液浓度不应超过胺液溶剂推荐的上限,所以,两级醇胺法不适用处理高浓度CO2的原料气;②相比之下,方案三的设备能耗最低,但是其具有技术应用推广的弊端;③方案二和方案四的能耗相当,均结合膜工艺,降低了胺液循环的能耗问题,即改善了运行成本及整套设备的经济性问题,与低浓度原料气的结果类似,方案四的能耗略高,是因为其相较于方案二多了第二级胺液循环单元,如此才可以使其富集提纯气中可直接回注。

综合前述分析可知:①对于原料气中CO2含量低且气体处理量大的情况,采用方案一的两级胺法循环更为合理;②对于大输量原料气中CO2含量高的情况,采用方案四的一级膜分离+两级醇胺法工艺更为合理。也就是说,要应对原料气中CO2含量变化且含有一定H2S的情况,方案四的技术及能耗综合优越性更强。

4 结论

1)原料气中CO2含量较低时,只有外购一定比例的纯的CO2气体与富集提纯气掺混后,才能满足回注气对CO2纯度的要求。

2)原料气中CO2含量较低时,在方案一与方案四总醇胺循环量及最终富集提纯气的CO2纯度与产量大致相近的情况下,方案一两级醇胺工艺的经济优势相较于联合膜处理工艺的方案四而言,经济性表现更优。

3)原料气中CO2含量较高时,方案一消耗的总醇胺溶液循环量会显著增加,运行成本大大提高,方案三的技术推广性弱,方案四的综合优越性高于方案二。

4) 推荐提出方案四配套CO2-EOR油田地面工艺,即在原料气中CO2含量低时,仅投产方案四的两级胺法循环;随着原料气中CO2含量增加,投产方案四的一级膜分离与前期投产的两级醇胺法联合,从而实现总体工艺技术及经济性综合优越性更强。至于分期投产的CO2含量的临界含量,尚需根据工况实际,进行具体分析与确定。