天然气轻烃回收与提氦联产工艺

2021-06-13荣杨佳王成雄赵云昆胡成星

荣杨佳 王成雄 赵云昆 胡成星 饶 冬 诸 林

1.昆明贵金属研究所稀贵金属综合利用新技术国家重点实验室 2.西南石油大学化学化工学院 3.中国石油塔里木油田公司油气田产能建设事业部 4.中国石化西南油气分公司采气二厂

0 引言

氦气,是十分宝贵的稀有气体,尤其在国防和尖端科研上被广泛应用[1]。氦的主要来源是含氦天然气,不同地区天然气中的氦浓度不同,高含氦天然气主要集中在美国和俄罗斯,中国属于贫氦国家,氦资源蕴藏量少且品质差,开发利用非常困难,造成了我国氦产量低和提取成本高的现状[2-3]。

低温法是目前天然气提氦技术中最为成熟、应用最为广泛的提氦方法。低温法的适应性和稳定性较好,且装置的处理量大,还可同时副产LNG,有利于提高天然气提氦的经济性。从天然气流中分离氦气的低温过程分为3种:①基于闪蒸的过程;②基于蒸馏的过程;③闪蒸和蒸馏的集成。基于闪蒸流程使用的设备更少,装置更简单,过程的比功率(指压缩机在单位时间内吸入单位气量所消耗的功率,相同压力下比功率越小的压缩机越节能)低于其他类型,而且该方法具有合适的氦气提取速率[4]。美国气体及化工产品工业公司(APCI)是世界上最大的氦气生产商之一,开发了一种多级闪蒸器分离的方法从天然气中回收氦气,适用于低含氦天然气(氦含量大于0.1%),粗氦的摩尔分数达47 %,回收率达91%[5]。

但是,从天然气中单一回收氦仍然是昂贵且能源密集型的,和轻烃联合生产的深冷提氦工艺能有效降低能耗和成本,实现冷量的最大化利用[6]。2012年在四川省荣县东兴场镇建成天然气提氦装置,是我国目前唯一运行中的天然气提氦装置,以天然气自身为制冷剂,采用膨胀工艺来获得低温的主要冷量,并使天然气液化得到LNG,单位产品能耗降低了38.2%,但低含氦天然气的提氦经济性不高,造成单位产品成本高,因而难以与国际氦生产竞争[7]。现有的专利技术中,“用于在LNG液化设备中脱氮和/或回收氦气的方法”,以及西南油气田公司成都天然气化工总厂通过“液化天然气联产提氦工艺技术”[8]的研究,已获得两项国家发明专利授权,“天然气低温提氦系统及方法”[9]和“一种天然气提氦的方法”[10]。由于中国天然气中的氦含量极低,提氦过程中需要处理大量的原料天然气,经济效益不高。此外,还有“一种LNG闪蒸气的提氦、脱氮和再液化装置”[11]和“一种氦提取单元、氦提取装置和联产氦气的系统”[12]的专利技术,是从LNG闪蒸气中提氦,但都采用了多个换热器和外部制冷系统,工艺的集成度不够高,热设计效率较低。

为了克服现有工艺生产能力的瓶颈,降低单位液化成本,在逐步液化过程中高度集成和回收冷量,笔者提出自产冷剂循环制冷加膨胀制冷加冷箱集成换热的DHX—闪蒸提氦联产工艺,采用HYSYS软件,对联产工艺、DHX轻烃回收和闪蒸提氦单一工艺进行模拟分析,研究了工艺的关键参数对设备能耗、产品回收率的影响,并通过经济性和热力学的比较,以期为该联产工艺的应用提供范例。

1 单一工艺与联产工艺

以某天然气处理厂经过净化后的天然气作为联产工艺的原料气,原料气进料温度为20 ℃,进料压力为6 MPa,处理量为5.0×105m3/d,原料气组成如表1所示,其中氦含量为0.21%。

表1 原料气组成表

1.1 轻烃回收工艺

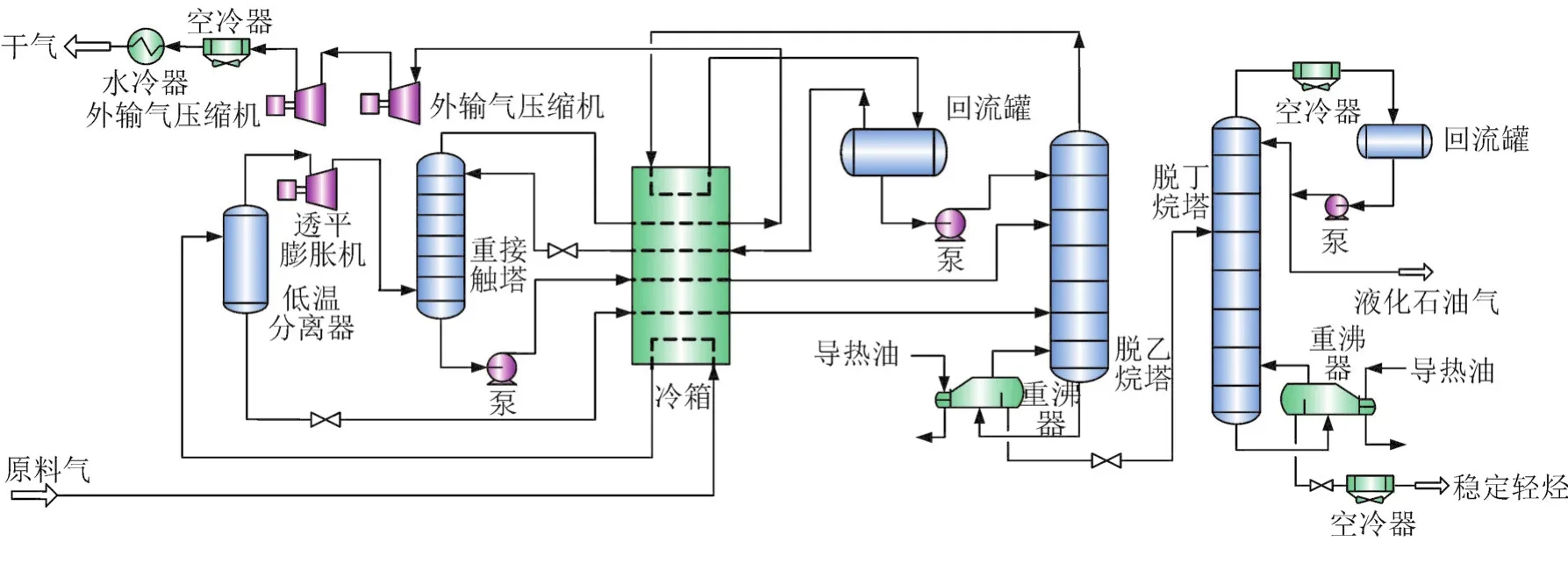

一方面,给定的原料气与输出干气有压差可供利用,加之原料气中的C3+含量较高,回收装置也以回收C2+以上为主要目的,较大程度回收冷凝液。另一方面,轻烃回收新技术中的DHX工艺利用脱乙烷塔的塔顶气冷凝回流吸收重接触塔中的重组分,从而获得较高的C3+回收率[13]。因此,综合考虑以上两方面,为了获得高的C3+产品的回收率,降低设备投资,充分回收并利用冷量,轻烃回收工艺采用DHX工艺(图1)。

图1 DHX轻烃回收流程简图

1.2 提氦工艺

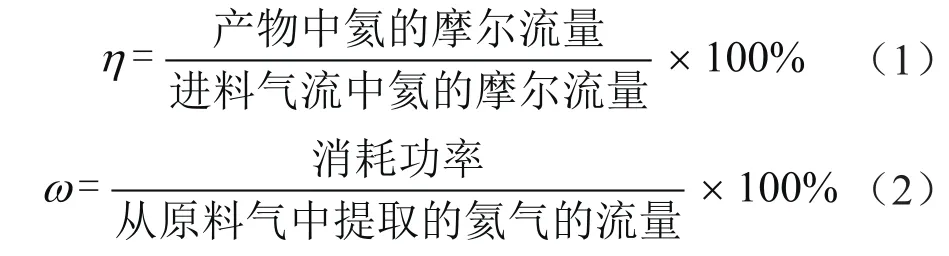

在低温提氦工艺中,与蒸馏塔工艺相比,多级闪蒸分离工艺具有更低的资金成本。粗氦产品的氦含量取决于进料的氦浓度、可用的压降和由此产生的温度变化,灵活性强,经济效益好[14]。APCI和林德是世界上最大的氦气生产商,两个公司均开发了氦回收的多级闪蒸工艺[15]。基于闪蒸分离的APCI和林德工艺的提氦率(η)与从天然气中回收氦气的能力(ω)分别为91%、227 kW/(kg·h-1)和96%、388 kW/(kg·h-1)[16]。在综合回收率和能耗方面,提氦工艺采用基于闪蒸分离的APCI提氦流程(图2)。低温氦气回收在非常低的温度下运行,需要应用先进的低温级联制冷系统[17]。因为在每个闪蒸阶段,氦会和氮气一起蒸发,低温的液态天然气产品经过级联循环可作为自产制冷剂用于对进料进行预冷。

图2 基于闪蒸分离的APCI提氦流程简图

1.3 联产工艺

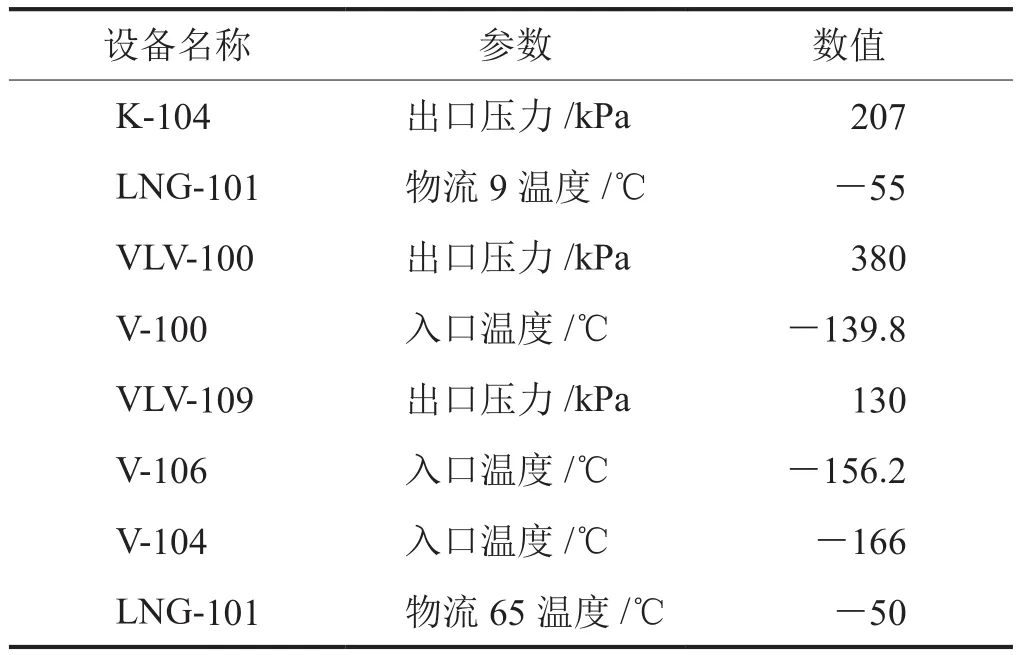

笔者提出的联产工艺流程如图3所示,工艺主要分为轻烃回收、提氦部分和自产冷剂制冷循环部分。

图3 联产工艺流程简图

原料气通过冷箱LNG-101预冷后,在低温分离器V-101中分离出气液两相,液相在冷箱中复热后通入脱乙烷塔T-102,气相通入重接触塔T-101与脱乙烷塔T-102塔顶回流罐V-102分离出的气相逆流接触,两个物流直接进行热交换,脱除部分C1、C2后,重接触塔T-101底部液相再通入脱乙烷塔T-102进一步除去C1、C2。脱乙烷塔T-102塔底液相通入脱丁烷塔T-103精馏得到液化石油气和稳定轻油。

来自重接触塔T-101塔顶的干气进入冷箱LNG-101预冷后出现气液两相。出冷箱后的物流经过节流膨胀,物流降温至-143 ℃后通入闪蒸罐V-100。V-100顶部气相经过冷箱换热后进入闪蒸罐V-104,液相主要为不含氦的液甲烷以及少量的液乙烷,经过节流降温后,进入闪蒸罐V-105和V-106。闪蒸罐V-104顶部分离出粗氦,V-106底部分离出LNG。闪蒸罐V-105与V-106顶部物流和V-104底部物流混合后,一部分物流作为自产冷剂,经过四级压缩和一级膨胀实现循环制冷。另一部分物流经过压缩机升压、空冷和水冷降温后作为外输气。

2 模拟分析

轻烃回收和提氦过程使用Aspen HYSYS建模。对于低温气体处理系统,通常使用PR状态方程。PR方程不仅能够满足气液平衡计算精度的要求,而且用于气液两相之间的相平衡计算会更准确,联产工艺流程模拟采用PR状态方程。联产工艺模拟流程如图4所示,详细的工艺参数设定如表2、3所示。单一的DHX轻烃回收、闪蒸提氦工艺过程计算类似。

图4 联产工艺模拟流程图

表2 DHX轻烃回收工艺参数设定表

表3 闪蒸提氦工艺参数设定表

2.1 关键参数分析与讨论

模拟涉及压缩机、膨胀机、精馏塔、闪蒸罐、再沸器和换热器等诸多设备。因此,应用DHX塔顶液相回流温度、膨胀机出口压力、脱乙烷塔中部进料温度、制冷剂高压及低压压力等关键参数,对C+3回收率、再沸器负荷、压缩机膨胀机能耗的影响进行分析。

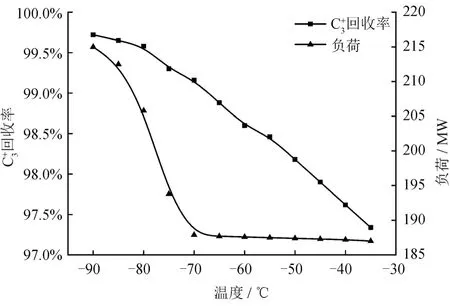

2.1.1 DHX塔顶回流温度对C3+回收率及脱乙烷塔再沸器负荷的影响

DHX 塔是轻烃回收的关键设备,塔顶的回流液烃直接与原料气换热,回流温度会直接影响DHX塔的吸收效果,从而影响C3+回收率。在-35~-90 ℃内,随着回流温度的降低,C3+回收率缓慢提高,由97.40%提高到99.80%(图5)。而对于脱乙烷塔的再沸器负荷,在温度降至-70 ℃前,基本保持稳定,降至-70 ℃之后,随着温度的继续降低,再沸器负荷急剧上升。主要原因是过低的回流温度,导致DHX塔底液相中轻组分增加,进而引起脱乙烷塔再沸器能耗的增加。因此,在实际操作中,我们选定弯曲点值-70 ℃作为DHX塔顶回流温度。

图5 DHX塔顶回流温度对C3+回收率及脱乙烷塔再沸器负荷的影响图

2.1.2 膨胀机出口压力对C3+回收率及脱乙烷塔再沸器负荷的影响

膨胀机K-101提供轻烃回收装置的所有制冷量,在膨胀机出口压力介于3 990~4 500 kPa时,随着出口压力的增加,C3+的回收率从97.94%缓慢降至97.54%,而脱乙烷塔的再沸器负荷却从41.48 MW大幅降至4.74 MW(图6)[18]。这主要因为在相同输入压力下,当出口压力增大时,获得的冷量就越少,C3+的回收率就降低。另一方面,脱乙烷塔底部需要更少的热量来维持脱乙烷塔的气液相平衡。因此,再沸器需要提供的能量自然减少[19]。在DHX塔的正常塔压操作范围内,需要选择合适的出口压力以平衡再沸器负荷和C3+回收率两者的关系。

图6 膨胀机出口压力对C3+回收率及脱乙烷塔再沸器负荷的影响图

2.1.3 提氦闪蒸罐进料温度对粗氦回收率及能量节约的影响

提氦闪蒸罐V-104的进口物流为气液两相,气相主要为氦气和氮气,以及少量甲烷,液相主要为液烃。甲烷、氮和氦的标准沸腾温度分别为111.70 K、77.36 K和4.22 K,当进口物流温度低于-162℃,甲烷基本全部被分离[20]。随着进料温度逐渐降低,粗氦回收率从94.10%降至92.67%,对于全流程,能量节约值先上升后下降,存在一个最大值(图7)。这主要因为温度的降低也会导致部分氦气液化,故粗氦回收率随之下降,而自产冷剂的流量是与V-104底部物流流量相关的,随着温度降低至-166 ℃以下,V-104底部物流流量增大,即制冷剂流量也增加,故压缩机和膨胀机需要消耗更多的功来使制冷剂达到制冷要求,故能量节约值先升后降[21]。因此,在实际操作中,保证能量节约值在不低于峰值的前提下,我们选定提氦闪蒸罐进料温度为-166 ℃,粗氦回收率为93.39%,能量节约值为1 340 kW。

图7 提氦闪蒸罐进料温度对粗氦回收率及能量节约的影响图

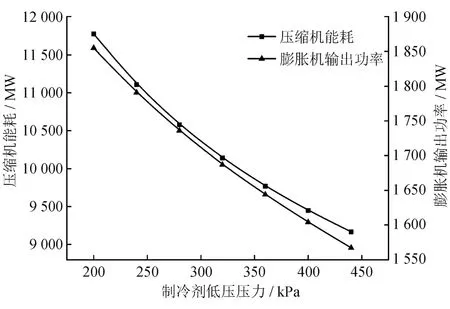

2.1.4 自产制冷剂低压压力对压缩机耗能及膨胀机输出功率的影响

闪蒸罐V-105与V-106顶部物流和V-104底部物流混合后作为自产冷剂,经过四级压缩和一级膨胀实现循环制冷,分析了自产冷剂低压压力(膨胀机K-104出口压力)对压缩机耗能及膨胀机输出功率的影响(图8)。从图8可以看出,当制冷剂的低压增加时,压缩机的能耗和膨胀输出功率呈现下降趋势。因为膨胀机K-104的输出压力(即压缩机K-105的输入压力)随着膨胀机K-104的出口压力增加(即制冷剂低压增加),所以K-105的输入压力升高使压缩比降低,能耗降低。

图8 自产制冷剂低压压力对压缩机耗能及膨胀机输出功率的影响图

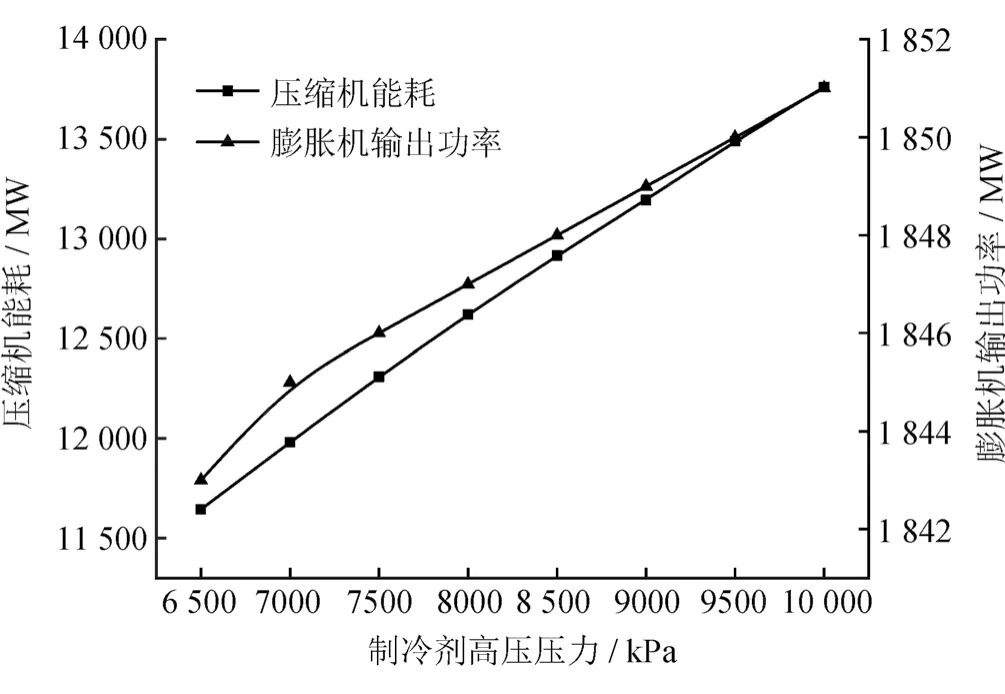

2.1.5 自产制冷剂高压压力对压缩机耗能及膨胀机输出功率的影响

自产冷剂高压压力即压缩机K-108出口压力,制冷剂高压压力的升高会导致压缩机组能耗增加,同时膨胀机的输出功也有所增加(图9)[22]。这是由于在制冷剂低压压力不变的条件下,制冷剂高压压力升高,压缩比和膨胀比都增加,导致压缩机需要消耗更多的能量来压缩制冷剂,与此同时,膨胀机就会获得更多的输出功率。

图9 自产制冷剂高压压力对压缩机耗能及膨胀机输出功率的影响图

综上所述,为得到较高的C3+回收率,以及较低的负荷和功耗,利用HYSYS仿真软件对参数进行优化后,确定了在DHX塔顶回流温度为-70 ℃、膨胀机出口压力4 500 kPa、提氦闪蒸罐进料温度为-166℃等最优工艺参数下,得到C3+回收率为99.11%,粗氦回收率为93.39%,能量节约值为1 340 kW。

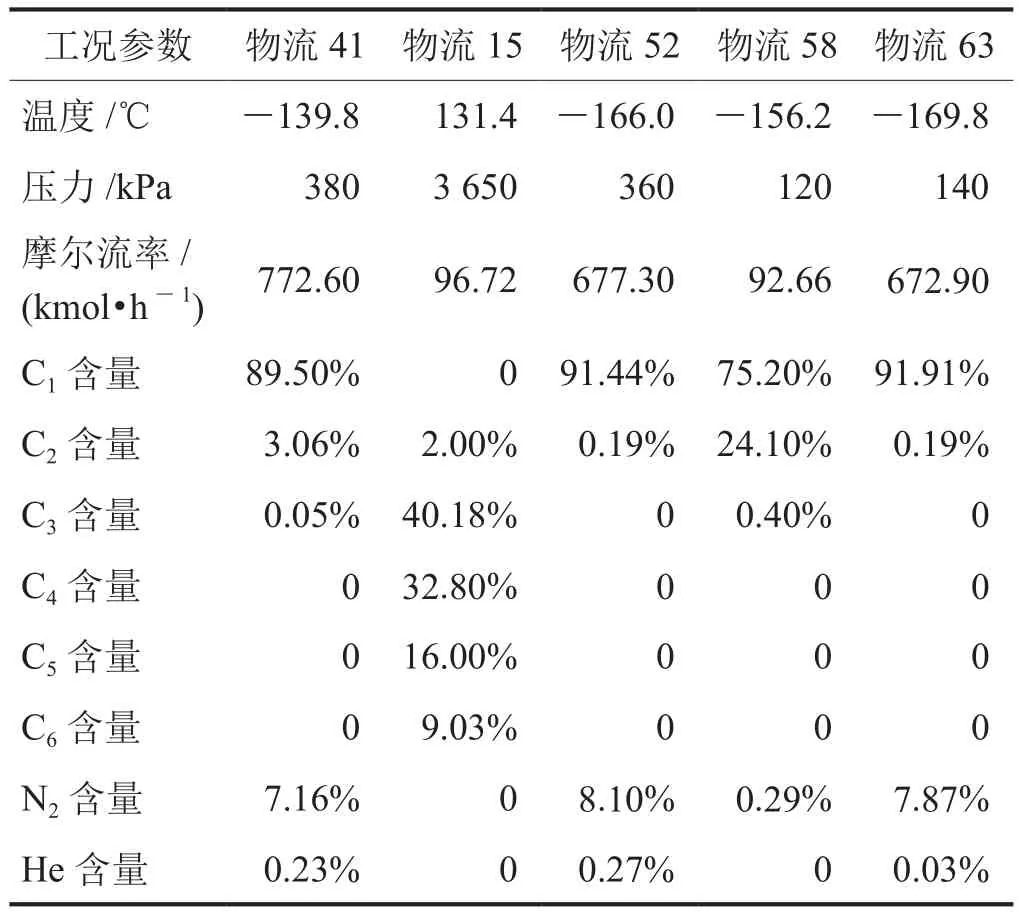

2.2 模拟结果

在基本的参数设定下,模拟得到的产品组成对比如表4所示,从不同工艺的产品的组成情况可知,联产工艺与传统单一工艺的产品组成相差不大。在模拟的基础上,确定流程参数的关键节点设置,对其余可变参数进行了渐进调优[23]。模拟结果关键流股数据如表5所示,由物流15可知,通过工艺的集成设计,C3+的轻烃基本完全回收,全流程的轻烃回收率达98%,较高的轻烃回收率使流程的综合成本大幅降低。由物流52可知,通过流股之间换热就能达到富集氦气的温度,且C1以上的组分基本被完全液化回收。由物流63可知,提氦闪蒸罐V-104底部的液相物流63作为自产冷剂循环制冷,流量达672.9 kmol/h,同时可提供-169.8 ℃的低温温位,极大地节省了制冷剂的成本。

表4 产品组成对比表

表5 关键流股数据表

2.3 与单一工艺的比较

主要利用产品收率和能耗等经济数据,以及热力学数据对联产和单一工艺进行了综合比较。

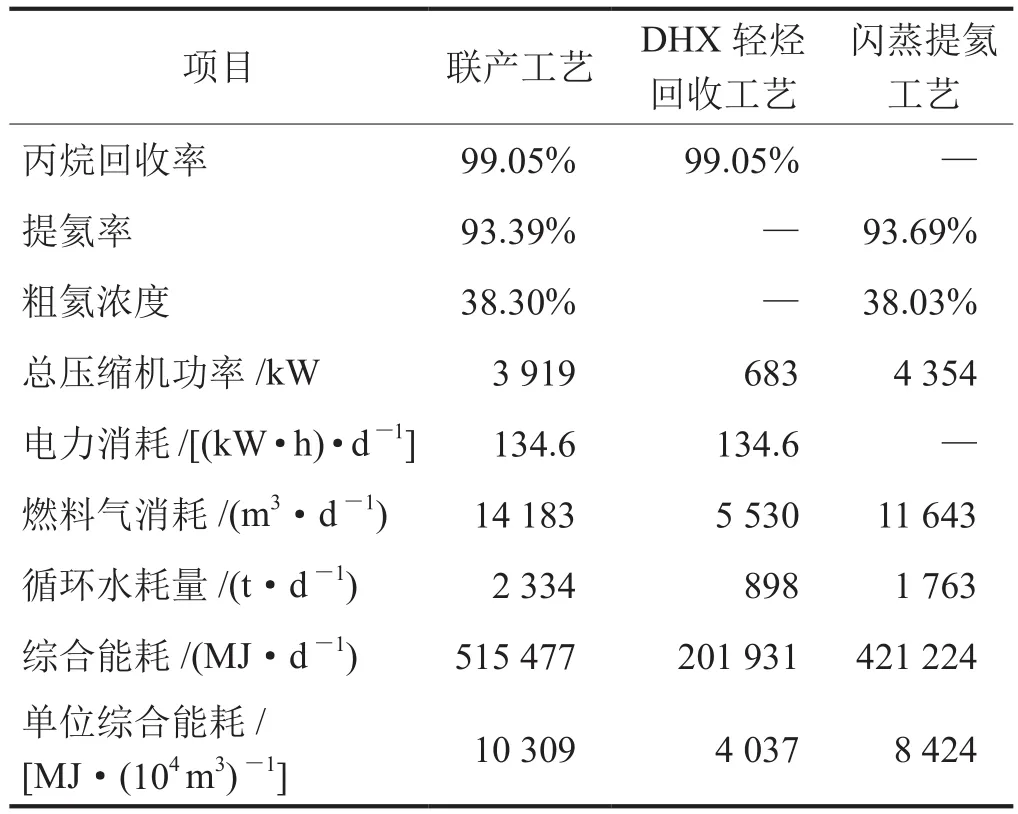

2.3.1 主要经济数据比较

丙烷与粗氦的回收率和装置能耗情况如表6所示,通过工艺的集成设计和换热网络的高度集成,在主体装置单位能耗方面,与单一工艺相比,直接换热(DHX)—闪蒸提氦联产工艺具有明显的节能优势:总压缩功耗比单一的DHX工艺和闪蒸提氦工艺低1 118 kW,约低22.20%;综合能耗比单一的DHX工艺和闪蒸提氦工艺低107 678 MJ/d,约低17.28%。

表6 联产工艺与单一工艺模拟结果对比表

由表6分析可知,相比于传统的单一工艺,联产工艺有如下优点:①能量的充分回收和利用。膨胀机K-101和K-104膨胀产生的功可用于压缩机K-102和K-106的功回收,可回收功的功率为642.3 kW,有效利用膨胀机产功可以进一步降低整个系统的能耗。②自产冷剂能提供多个温位区间。闪蒸罐V-105与V-106顶部物流和V-104底部物流混合后作为自产冷剂,由于自产冷剂是混合制冷剂,每个温度范围由相应的制冷剂提供,因此,冷热换热曲线之间的间隙很小,并且交换温度差最小,以此可以补偿单一制冷剂存在较大温差的不足。此外,还能够提供-169.8 ℃的低温温位,流量达672.9 kmol/h,可根据实际工况的冷量需求,调节制冷剂的循环流量,极大地节省制冷剂的费用。③换热器的高度集成。两个独立冷箱集成为一个多流股换热冷箱,将不同温位冷量加以利用,降低了换热负荷,降低外部高品位的冷量供给量,即降低膨胀机膨胀比和减少自产冷剂循环制冷系统的负荷。

2.3.2 主要热力学数据比较

多流股换热器的对数传热温差(LTMD)和最小传热温差,以及负荷对比情况如表7所示。UA(U表示换热系数;A表示换热面积)能够更直观地表示单位尺寸换热器的换热能力,联产工艺的UA值远小于两个单一工艺的UA之和,约低6.381×105kJ/(℃·h),表明在产品收率和质量相同的情况下,联产工艺的换热面积更小,换热器体积更小。此外,联产工艺的多流股换热器的传热温差和负荷均低于两个单一工艺之和,约低3.97 ℃和836 kW。因而可以得出结论:联产工艺的集成换热器具有高效的换热效率和更低的操作费用。

表7 温差、最小传热温差和负荷对比表

在低温过程中,多流股换热器的性能是影响功耗的决定性因素。该过程的能耗主要取决于多流股换热器的平均换热温差。通常,换热器的平均换热温差越小,则工艺能耗越低[24]。联产工艺多流股换热器的组合曲线如图10所示,可以有效代表冷过程的传热动力学。多流股换热器的复合曲线表明,该工艺的热设计效率很高,最小传热温差介于2~4 ℃,说明系统既具有适当的传热动力学特性,又具有过程可逆性。

图10 联产流程的多流股换热器的组合曲线

3 结论

1)联产工艺使用了能够提供-169.8 ℃低温温位的自产冷剂循环制冷,并能有效地集成回收和利用冷量,与单一工艺相比,联产工艺具有明显的节能降耗优势,总压缩功耗比单一工艺低1 118 kW,约低22.20%;单位综合能耗降低约17.27%。生产出液化石油气、稳定轻烃、LNG和外输气4种合格的产品,C3+回收率达99.11%,粗氦回收率达93.39%,粗氦浓度达38.30%,能量节约值为1 340 kW,具有实际应用价值。

2)参数优化方案中,在实现C3+回收率与设备能耗之间的最佳平衡,并确保液化气和LNG、粗氦浓度符合质量标准的前提下,确定了最优的工艺参数:DHX塔顶的回流温度为-70 ℃,膨胀机出口压力4 500 kPa,提氦闪蒸罐进料温度为-166 ℃。在满足流程运行要求时,适当提高自产冷剂低压压力,适当降低自产冷剂的高压压力和流量,能起到降低装置能耗的作用。