食料热风干燥机可视化控制方法

2021-06-10王冬云鲁妍孙美玲

王冬云,鲁妍,孙美玲

秦皇岛职业技术学院(秦皇岛 066100)

干燥机作为一种降低物料水分的机器,可以帮助食品加工[1]。因此,为使以农作物为代表的食品能够连续干燥,对干燥机进行智能控制,如文献[2]利用火焰算法,获得粮食含水量、体积、表面状态等数据,提出基于火焰算法的热风干燥机控制方法,根据近似搜索结果,控制设备的加热干燥工作。文献[3]利用贪心算法,通过捕捉局部信息,获取食料干燥效果的近似最优解,在控制方面取得不错的研究成果。但是上述方法没有涉及可视化部分,且只具备局部搜索功能,导致干燥机只处理食料的局部位置。

对此,提出引入混合遗传算法,对食料热风干燥机进行可视化控制,提出基于贪心算法的热风干燥机可视化控制方法。该方法创新之处在于在食品热风干燥器的振动特性提取的基础上,利用混合遗传算法的全局搜索功能,得到食料的总体干燥效果,确定多目标加工效果,实现对食料热风干燥的全局控制,克服传统方法中容易陷入最优解的问题,实现对干燥机传热传质模型的可视化控制与优化。

1 基于混合遗传算法的食料热风干燥机可视化控制方法

1.1 模态分析法获取食料热风干燥机振动特性

为获取食料热风干燥机振动特性,根据模态分析法建立一个反映干燥机振动实际情况的模型。根据动力学特性,假设干燥机的运动微分方程如式(1)。

式中:A、B、C分别为热风干燥机的质量、阻尼和刚度矩阵;w、w’、w’’分别为干燥机的振动位移矩阵、速度矩阵及加速度矩阵;已知加热干燥机的阻尼较小,因此默认阻尼为0,则干燥机无阻尼的自由振动方程如式(2)。

因线性振动位移是响应振动函数,因此求解方程,得到方程解:

将式(2)代入到式(3)中,去除eq的值,得到式(4)。

根据线性定理可知,参数K的非零解条件,需要式(3)的系数行列式,满足式(5)。

式中:ω为干燥机工作的固有频率[4]。根据振动理论可知,在振动过程中,绝大多数结构的低阶固有频率对应的振型是影响干燥机振动特性的关键,而高频振型对干燥机振动特性的影响较小,加上结构中阻尼的影响,使高频振型很快衰减,因此,通过模态分析,可以采集前10个固有频率及其对应的振动模态[5]。用模态分析方法实现食品热风干燥器的振动特性提取。

1.2 设计干燥机传热传质模型的可视化控制逻辑

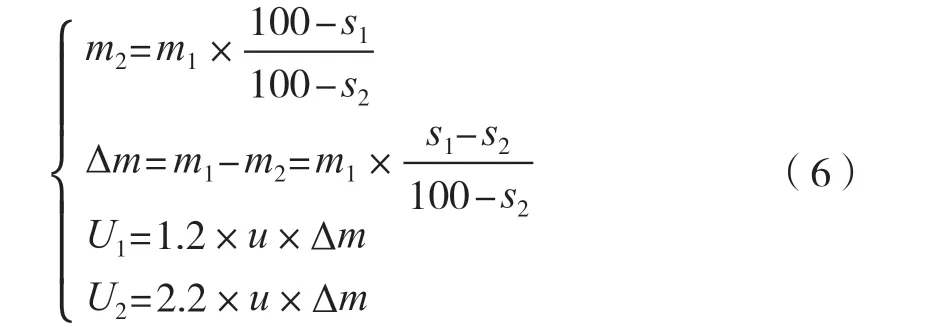

可视化控制食料热风干燥机的工作程序就是通过可视化屏幕,反馈干燥机的传热传质过程,通过可视化屏幕,显示加热干燥时间和位置函数,同时反映食料在干燥加工过程中的湿度和温度等。因此结合得到的振动特性,将可视化控制的传热传质过程,以方程形式进行描述,其中质量传递方程为式(6)。

式中:m1、m2分别为湿食料的处理总量和食料成品总量,kg/s;s1、s2分别为食料入口和出口的湿基湿度;Δm为湿份蒸发量,kg/s;U1、U2分别为干空气用量和干燥机抽风量,m3/s;u为气体比容[6]。热量传递方程可利用式(7)进行描述。

式中:R1为成品食料的吸热量,J;R2为湿份升温吸热量,J;R3为湿份蒸发吸热量,J;R4为空气带出热量,J;R为总热量,J;Cp为比热,kJ/(kg·K);o为水量,m3;g为空气量,cfm;H1为食料出口温度,℃;H1’为空气出口温度,℃;H2为食料入口温度,℃;H2’为空气入口温度,℃;ε为水的汽化潜热,kJ/kg[7]。

根据传热传质过程,设计干燥机的可视化控制逻辑。在传导干燥中,控制逻辑需要实时反馈热载体的热量,并监控热载体的热传过程,保证干燥机的传热与传质同时进行,根据实时监测程序,记录食料的升温情况、表面湿份汽化情况、食料内部传热效果及食料表层湿气,在加热箱内的扩散情况。令可视化控制模块将没有达到干燥要求的数值和曲线用红色字体和红色线条表示;将马上达到临界值的干燥数值和曲线用黄色字体和黄色线条表示;将已经超过设置标准的干燥数值和曲线用绿色字体和绿色线条表示。通过颜色的差异标注,明确可视化控制过程的进展阶段,实现对干燥机传热传质模型的可视化控制[8]。

1.3 混合遗传算法搜索多目标干燥效果

已知食料加热干燥过程中,需要满足的指标有很多,包括含水率、湿度、干燥率及质量等,可见试验研究的食料加热干燥过程是一个多目标的控制过程,因此为了加强算法对各项可视化数据的搜索和分析,采用混合遗传算法,增强搜索多目标干燥效果。将食料的多目标控制过程看作一个多目标优化问题,在该问题中,将排序方法及权重作为混合遗传算法的搜索依据。利用多种交叉操作手段,令算法搜索目标数据时产生更多的可行解,提升可视化方法收敛速度的同时保证不会遗失全局最优解。

混合遗传算法寻优的第一步是根据研究目的选择一种合适的染色体表现型,给同一加热过程和干燥过程,设置相同的工序编号,在选择的染色体表现型中找到对应的位置确定工序编号。假设一个染色体串为158786615,其中第1次出现的数字5,代表干燥机加工程序5的第1道工序;第2次出现的数字5,则为程序5的第2道工序。此类算法可以任意排列干燥机的调度,且存在最优解,实现对编码的设计。进行解码设计,已知活动调度集合中存在最优调度,但若只在活动调度集合内搜索最优调度,就会极大提升算法的搜索效率。因此假设干燥机程序i的第j道工序为Fij,干燥机加工操作工序的集合用Xij表示,令ETij表示干燥机加工完毕所用的时间,ETijr表示Fij在干燥机r上最早加热干燥完毕的用时。令时间t=0,从染色体中提取一个优先权最高的干燥机调度工序,从集合Xij中判断从零时刻到当前时刻的加工过程,实现对干燥机工序的解码[9-10]。

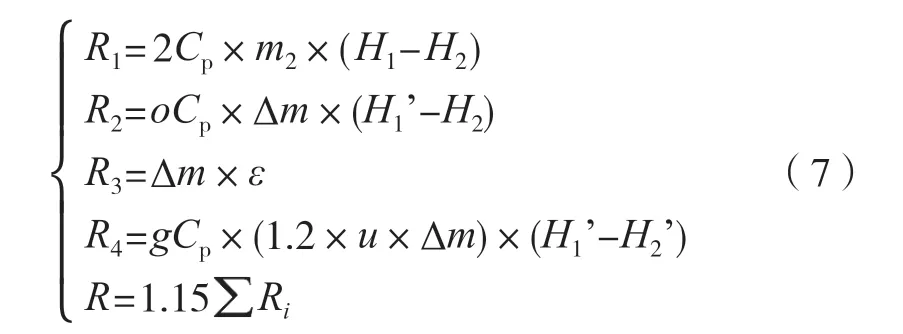

混合遗传算法在父代种群中选择2个个体,个体级别不同时,复制级别较小的个体;若级别相同,则利用小生境技术复制较小的小生境个体[11-13]。小生境计算如式(8)。

式中:S为染色体;λ为染色体种群数;Dxy为目标空间中个体x和个体y之间距离;α为小生境半径。根据得到的计算结果,混合算法采用交叉搜索策略,识别整个加热干燥过程中n个局部位置的食料干燥状况[14-15],并通过可视化控制界面显示,确定多目标加工效果。至此基于混合遗传算法,实现对食料热风干燥机的可视化控制。

2 仿真试验

2.1 试验准备

已知食料特指食物的原料,包括粮、肉、蛋、鱼等。为使试验与研究目的之间保持一致性,将粮食作为试验的基本测试对象,在不同算法应用下,利用不同干燥机可视化控制方法,控制其加热干燥过程。为了验证提出控制方法的使用效果,将该方法作为试验组,将2种传统方法即文献[2](对照组A)和文献[3](对照组B)作为对照组,比较不同方法的控制效果,进而得出试验结论。试验选取试验设备,其中的主要设备如图1所示。

图1 试验所用设备

在上述设备之间建立连接,构建一个试验测试基本环境。而选择的粮食作物,其基本性状为不规则圆形或椭圆形,为便于制图与计算,默认粮食颗粒为规则球体,且假设所有粮食颗粒的大小完全一致。已知将这些粮食投入到热风干燥机内时,粮食颗粒之间最多能产生5种不同堆积形态,分别为简单堆积形成的立方体形态、平行四边形形态、楔形形态、金字塔形态和正四面体形态。计算不同堆积形态下的粮食单位体积、孔隙率及孔隙比,其中粮食的颗粒半径计算如式(9)。

式中:x为谷物长度;y为谷物宽度;z为谷物厚度;r为计算体积所需半径。所有参数的单位为m。

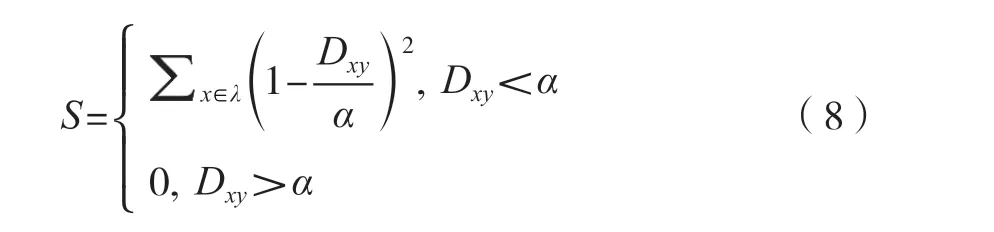

粮食孔隙率是粮食在干燥机内,微小空隙体积之和与粮食颗粒体积之和的比例,计算如式(10)。

式中:k为粮食孔隙率计算结果,%。Vm为m个空隙的体积之和;Vn为n个粮食颗粒总体积。2个体积参数的单位为m3。

在粮食的整个干燥层中,粮食颗粒所占体积的百分比为密度;孔隙所占百分比为孔隙率;粮食颗粒体积与孔隙体积之间的比值为孔隙比,计算如式(11)。

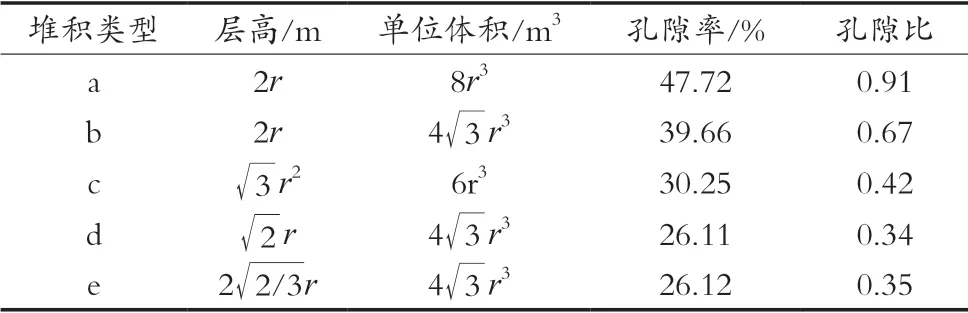

计算得出不同堆积形态下粮食颗粒的各项基本参数,结果如表1所示。

表1 粮食颗粒基本参数

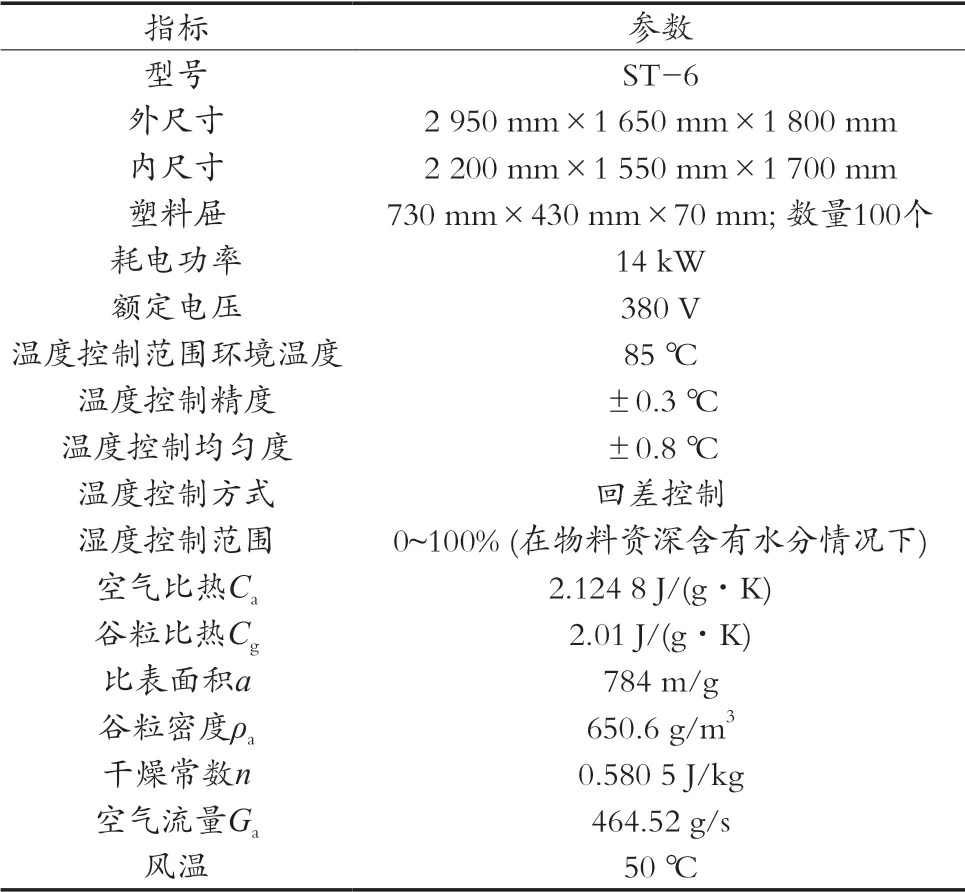

根据参数,仿真测试软件模拟干燥机对粮食的加热干燥过程。不考虑粮食作物的形态大小和表外状态,已知孔隙率与粮食含水量关系最为密切,粮食越干燥,孔隙率的计算结果就越大。内容准备完毕后,将粮食作物投放到干燥机中,在可视化监测页面,设置基本环境参数、粮食参数和设备参数,如表2所示。

参数设置完毕后,运行加热干燥机,分别将3种可视化控制方法,接入到可视化控制系统中,比较不同测试组在可视化控制下对粮食的加热干燥效果。

表2 参数设置

2.2 粮食干燥效果仿真测试

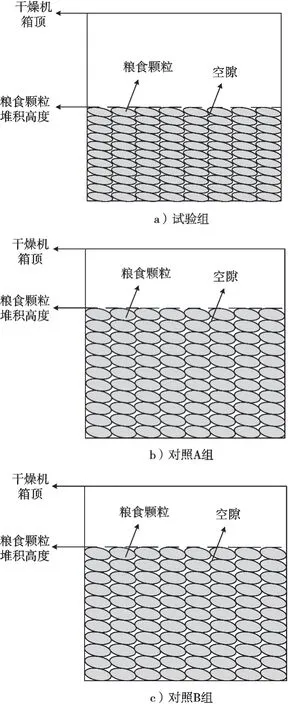

在初始状态下,仿真软件模拟粮食颗粒将加热箱空间填满的状态。试验进行到75 min时,得到如图2所示的粮食颗粒干燥仿真效果图。

根据图2中的仿真测试结果可知,在同样的高温加热干燥状态下,试验组的粮食颗粒堆积空隙,下降约1/2;而对照A组和对照B组中的粮食颗粒堆积空隙,下降约1/3。可见在可视化控制方法下,干燥机对食料的控制效果更好。

图2 粮食作物干燥效果图

2.3 结果与分析

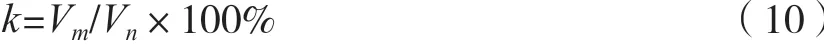

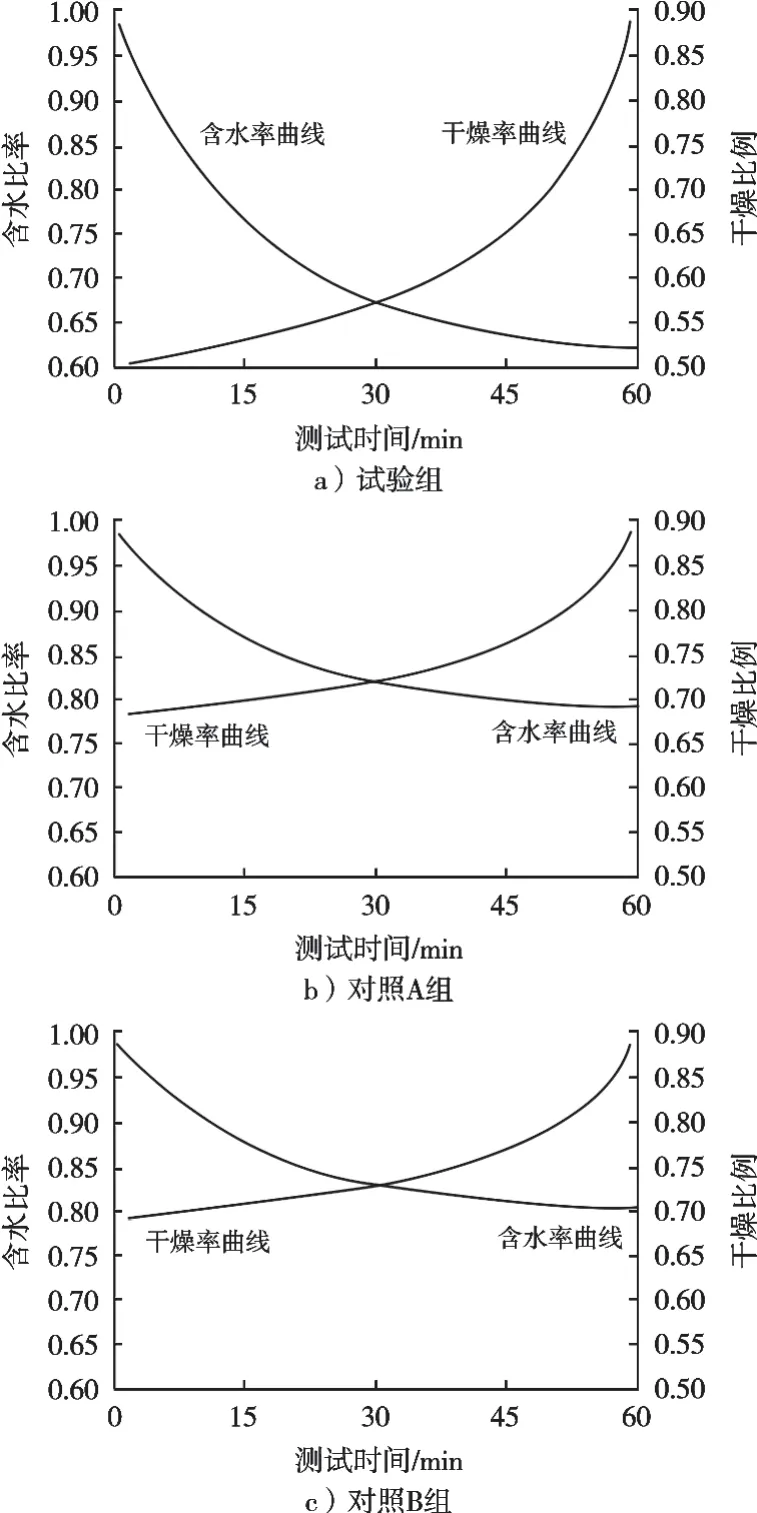

为进一步得出试验测试结论,3个测试组加热干燥处理完毕后,应用测试软件导出加热干燥过程,粮食的总含水率和干燥速率曲线,如图3所示。

根据图3曲线走势可知,在试验进行到1 h时,试验组的含水率下降到最低点,为0.625,干燥率与含水率呈反比,随着含水率下降而迅速上升。2个对照组虽然也得到干燥率与含水率的反比关系,但总体来看,粮食含水率下降偏慢、干燥率也缓慢提升。可见此次提出的可视化控制方法,可以加快干燥处理工作。

图3 含水率和干燥速率曲线

3 结语

在混合遗传算法的应用下,提出食品热风干燥可视化控制方法,在整个加热干燥过程中,采用交叉搜索策略识别食品在多个局部位置的干燥状态,并通过视觉控制界面显示,确定多目标处理效果,实现食品热风干燥可视化控制。

克服传统方法中容易陷入最优解的问题,即保证种群多样性,其提取食料含水率的速度和干燥率的变化值得到提升,可对食料热风干燥进行全局控制。

受个人能力及研究经验的限制,并没有将温度、湿度、干燥机型号作为此次试验的测试变量,今后研究中,可以扩大试验范围,加设多条测试变量,验证研究方法的可靠性和实用性。