α-淀粉酶和糖化酶协同酶解葛根淀粉的工艺

2021-06-10陈晓镝廖明晰彭凌

陈晓镝,廖明晰,彭凌*

西南科技大学生命科学与工程学院(绵阳 621010)

葛根又叫葛藤、甘葛、鸡齐根等,属豆科植物。其味甘,性凉,是中国药食两用的植物[1]。新鲜葛根含淀粉20%以上、蛋白质2.1%、异黄酮类物质2%,以葛根素为主[2];还有一些人体必需氨基酸和微量元素等。葛根中的葛根素对高血糖、高血压、高血脂及心脑血管疾病有一定疗效,另外还有防治骨质疏松、抗氧化、抑制病原菌繁殖、保护心肌、保护神经细胞、预防更年期综合征等功效[3]。试验对库存葛根淀粉综合应用,以单因素与正交因素为基础,探讨其酶解工艺对其影响,为实际生产提供理论参考依据。

1 材料与方法

1.1 试验原料

葛根淀粉(绵阳市山葛农业科技有限公司);液化酶(即α-淀粉酶,酶活力20 000 U/g,浙江一诺生物科技有限公司);糖化酶(即β-淀粉酶,酶活力50 000 U/g,南京纳满生物科技有限公司)。

1.2 试验试剂

碳酸氢钠、盐酸、碘化钾、无水硫酸铜、次甲基蓝、酒石酸钾钠(四水)、氢氧化钠、乙酸锌、冰乙酸、亚铁氰化钾、碘(粒状)、碘化钾、葡萄糖(均为分析纯);柠檬酸(一水)、异抗坏血酸(均为食品级)。

1.3 仪器与设备

HH-8数显恒温水浴锅(常州市金坛华特实验仪器有限公司);PHS-3C酸度计(成都世纪方舟科技有限公司);UV752紫外可见分光光度计(上海佑科仪器仪表有限公司);BSA223S电子天平(0.001 g,赛多利斯科学仪器(北京)有限公司);LDZ5-2低速自动平衡离心机(北京医用离心机厂);DHG-9145A电热恒温干燥箱(上海齐欣科学仪器有限公司);DL-1电子万用炉(北京市永光明医疗仪器厂);C21-FK2101多功能电磁炉(广东美的生活电器制造有限公司)。

1.4 分析方法

1.4.1 糊化度的测定方法

采用碘呈色分析法快速测定糊化度。取出糊化液后立即于离心机中以5 000 r/min离心10 min,取上清液1 mL于50 mL容量瓶中,加去离子水20 mL,加入0.05 mol/L的碘-碘化钾溶液1 mL,加水定容至50 mL,以碘-碘化钾溶液为空白,用分光光度计在575 nm波长下测定吸光度,即为其碘呈色度,用碘呈色度即可快速反映糊化度[4]。试验重复1次,作为重复组。

1.4.2 还原糖的测定方法[5]

采用GB 5009.7—2016的直接滴定法测定还原糖。重复试验3次。

1.4.2.1 标定碱性酒石酸铜溶液

分别吸取甲液与乙液5.0 mL于锥形瓶,加水10 mL,并加入几颗玻璃珠,加热至沸,以葡萄糖标准液趁热迅速滴定,直至蓝色刚好消失为滴定终点,平均3次取平均消耗的葡萄糖量,记为m,即每10 mL碱性酒石酸铜溶液相当于葡萄糖质量(mg)。

1.4.2.2 测定还原糖

吸取淀粉液化液上清液V1mL于250 mL容量瓶,缓慢加入乙酸锌溶液与亚铁氰化钾溶液各5 mL,加水定容并混匀,静置30 min后过滤,为待测样液。以锥形瓶为反应容器,吸取酒石酸铜甲液与乙液各5.0mL,水10 mL,加入玻璃珠,加热至沸,以待测样液趁热迅速滴定直到蓝色刚好消失,重复3次后记录平均消耗量V(mL)。

1.4.2.3 计算公式

测得的还原糖质量浓度按式(1)计算。

式中:X为液化液中还原糖质量浓度,g/L或mg/mL;m为碱性酒石酸铜溶液相当于葡萄糖质量,mg;V1为吸取稀释的液化液体积,mL;F为系数,试验取0.8;V为测定时平均消耗的待测液体积,mL;250为定容体积,mL;1 000为换算系数。

1.5 试验设计

1.5.1 糊化试验

葛根淀粉糊化时,在固液比1:8,1:12,1:16,1:20,1:24和1:28 g/mL,温度65,70,75,80,85和90 ℃,时间0.5,1.0,1.5,2.0,2.5和3.0,pH 6.0,6.5,7.0,7.5,8.0和8.5下水浴加热。

1.5.2 液化试验

在α-淀粉酶用量0.05%,0.10%,0.15%,0.20%,0.25%和0.30%,pH 5.5,6.0,6.5,7.0,7.5和8.0,时间0.25,0.50,1.00,1.50,2.00和2.50 h,温度50,55,60,65,70和75 ℃下水浴加热。

1.5.3 糖化试验

在β-淀粉酶用量0.1%,0.3%,0.5%,0.8%,1.0%,1.2%和1.5%,pH 3.5,4.0,4.5,5.0,5.5和6.0,时间0.25,0.50,1.00,1.50,2.00和2.50 h,温度45,50,55,60,65和70 ℃下水浴加热。

1.6 工艺优化试验

在单因素试验基础上,筛选出最佳水平进行正交试验,得出优化工艺条件。

1.6.1 糊化工艺优化

1.6.1.1 固液比

基于70 ℃、pH 8.0下水浴加热1.5 h,通过设置固液比1:8,1:12,1:16,1:20,1:24和1:28 g/mL[6],测定糊化度及观察组织状态,从而选取最佳3个水平。

1.6.1.2 pH

基于固液比1:16 g/mL、70 ℃下水浴加热1.5 h,通过设置pH 6.0,6.5,7.0,7.5,8.0和8.5,测定相应糊化度并观察组织状态,从而比较选取最佳3个水平。

1.6.1.3 加热时间

基于固液比1:16 g/mL、70 ℃、pH 8.0下水浴加热,通过设置水浴加热时间0.5,1.0,1.5,2.0,2.5和3.0 h,测定相应糊化度并观察其组织状态,比较并选取其中最优3个水平。

1.6.1.4 加热温度

基于固液比1:16 g/mL、pH 8.0下水浴加热1.5 h,通过设置水浴加热温度65,70,75,80,85和90℃,测定相应糊化度并观察其组织状态,比较并选取其中最佳3个水平。

1.6.1.5 正交试验

以上述4个单因素试验得出其3个最优水平,通过L9(34)试验设计,以糊化度及组织状态为指标,确定最佳糊化条件。4个因素分别为温度(A)、固液比(B)、pH(C)、时间(D)。

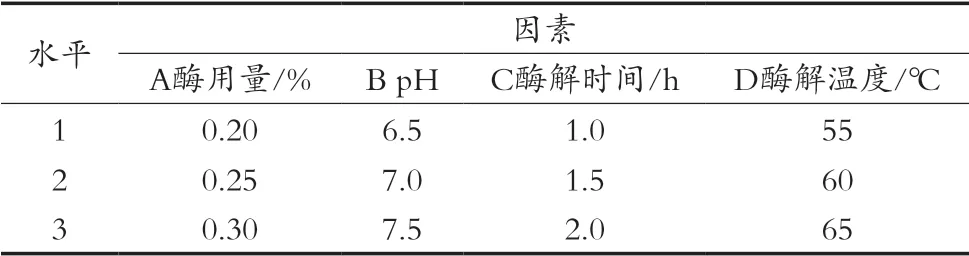

表1 葛根淀粉糊化L9(34)正交试验因素水平表

1.6.2 液化工艺优化

经预糊化后,通过测定不同淀粉酶用量、酶解温度、酶解时间、pH下的还原糖质量浓度,优选3个最佳水平,进行正交试验得出最佳液化工艺条件。

1.6.2.1α-淀粉酶用量

基于pH 7.5、60 ℃下水浴加热1 h,设置酶用量梯度0.05%,0.10%,0.15%,0.20%,0.25%和0.30%[8],通过测定还原糖质量浓度选取最佳3个水平。

1.6.2.2 pH

基于酶用量0.15%、60 ℃下水浴加热1 h,设置pH 5.5,6.0,6.5,7.0,7.5和8.0[9],通过测定还原糖质量浓度选取最佳3个水平。

1.6.2.3 酶解时间

基于酶用量0.15%、pH 7.5、60 ℃下水浴加热,设置加热时间0.25,0.50,1.00,1.50,2.00和2.50 h[10],以还原糖质量浓度为指标,测定并选取最佳3个水平。

1.6.2.4 酶解温度

基于酶用量0.15%、pH 7.5下水浴加热1 h,设置温度50,55,60,65,70和75 ℃,以还原糖质量浓度为指标,测定并选取最佳3个水平。

1.6.2.5 正交试验

通过L9(34)试验设计,以还原糖质量浓度为指标,确定其最佳液化条件。选取4个因素分别是酶用量(A)、pH(B)、酶解时间(C)、酶解温度(D),结合最佳液化的3个水平,制定得其四因素三水平表,如表2所示。

表2 葛根淀粉液化L9(34)正交试验因素水平表

1.6.3 糖化工艺优化葛根淀粉经糊化、液化之后,通过分析在不同糖化酶用量、酶解温度、酶解时间、pH下的还原糖质量浓度,确定正交优化试验,得出最佳糖化工艺条件。

1.6.3.1β-淀粉酶用量

基于pH 5.0、55 ℃下水浴加热1 h,设置酶用量0.1%,0.3%,0.5%,0.8%,1.0%,1.2%和1.5%[12],通过测定还原糖质量浓度选取最佳3个水平。

1.6.3.2 pH

基于酶用量1.2%、55 ℃下水浴加热1 h,设置pH3.5,4.0,4.5,5.0,5.5和6.0[13],通过测定还原糖质量浓度选取最佳3个水平。

1.6.3.3 酶解时间

基于酶用量1.2%、pH 5.0、55 ℃下水浴加热,设置加热时间梯度为0.25,0.50,1.00,1.50,2.00和2.50 h[14],以还原糖质量浓度为指标,测定并选取最佳3个水平。

1.6.3.4 酶解温度

基于酶用量1.2%、pH 5.0下水浴加热1 h,设置温度梯度为45,50,55,60,65和70 ℃,以还原糖质量浓度为指标,测定并选取最佳3个水平。

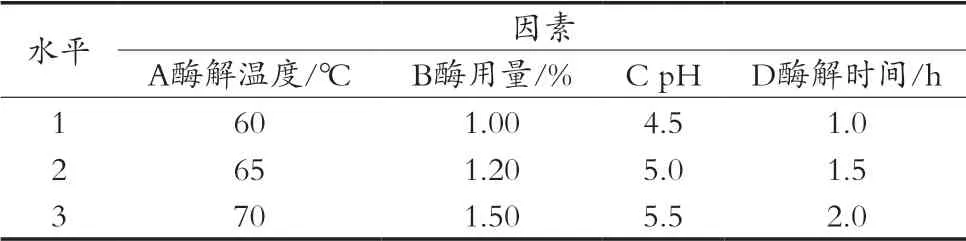

1.6.3.5 正交试验

通过L9(34)试验设计,以还原糖质量浓度为指标,确定其最佳糖化条件。选取4个因素分别是酶解温度(A)、糖化酶用量(B)、pH(C)、酶解时间(D),制得四因素三水平表如表3所示。

表3 葛根淀粉糖化L9(34)正交试验因素水平表

1.7 试验数据处理

通过软件Origin 7.5处理单因素试验数据,并作曲线图;通过软件SPSS 17.0进行正交试验数据分析。

2 结果与分析

2.1 葛根淀粉糊化工艺优化结果

2.1.1 糊化工艺优化条件分析

从图1a可见,随着pH上升,糊化度逐渐升高,在pH 7.0左右变化较为平缓,pH 8.0以后逐渐稳定。所以选取最佳的3个水平为pH 7.5,8.0和8.5。

从图1b可见,温度对糊化的影响很大。70 ℃开始,糊化度迅速升高,85 ℃后逐渐平缓,所以选取最佳的3个水平为80,85和90 ℃。

从图1c可见,糊化时间越长,糊化度越高,糊化时间2.5 h后趋于极限。所以选取最佳的3个水平为2.0,2.5和3.0 h。

从图1d可见,固液比1:20 g/mL时最高。固液比1:8到1:20 g/mL之间时,加水越多糊化度越高;固液比超过1:20 g/mL后,糊化度较缓慢地降低。所以选取最佳的3个水平为1:16,1:20和1:24 g/mL。

图1 糊化工艺优化单因素试验结果

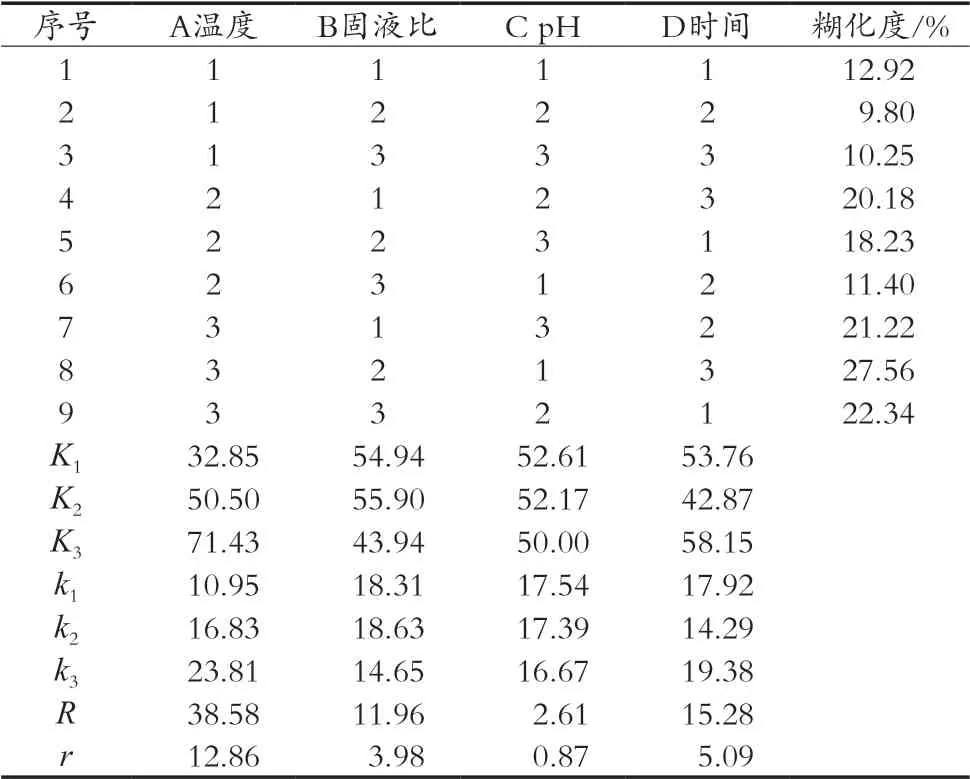

2.1.2 糊化工艺优化正交试验结果

基于4个单因素试验选出较优的3个水平做出的正交优化试验结果如表4所示。

比较表4中各因素所对应的极值可知,影响葛根淀粉糊化度的主次顺序为温度(A)>时间(D)>固液比(B)>pH(C)。正交试验优选的最优组合为A3B2C1D3,即在90 ℃,固液比1:20 g/mL,pH 7.5下水浴加热3 h,可得最高糊化度,按最优条件糊化后2次测定其糊化度为27.56%和27.98%。

表4 糊化工艺优化正交试验设计及结果

2.2 葛根淀粉液化工艺优化结果

2.2.1 液化工艺优化条件分析

由图2a可知,酶用量越多还原糖质量浓度越高,到0.25%趋于极限。故可以确定最佳3个水平为0.20%,0.25%和0.30%。

由图2b可知,pH<7.0时还原糖质量浓度随pH升高而升高,pH>7.0时,随pH升高而有所降低。在酸性环境下的液化效果不好,在pH 7左右比较合适。故选择3个水平为6.5,7.0和7.5。

由图2c可知,酶解1 h以内,酶解时间越长,还原糖质量浓度越高。酶解1 h后还原糖质量浓度基本趋平,故可以确定较优3个水平为1.0,1.5和2.0 h。

由图2d得出,温度小于60 ℃时,随着温度升高,还原糖质量浓度升高;温度超过60 ℃后,还原糖质量浓度趋于平缓。故可确定较优3个水平为55,60和65 ℃。

图2 液化工艺优化单因素试验结果

2.2.2 液化工艺优化正交试验结果

基于4个单因素试验所选出较优的3个水平做出的正交优化试验结果如表5所示。

表5 液化工艺优化正交试验设计及结果

由表5所示的各因素所对应的极值可以看出,主次因素依次为时间(C)>酶用量(A)>温度(D)>pH(B),液化工艺最佳因素水平为A3B1C3D3,即在α-淀粉酶用量0.30%,pH 6.5,65 ℃下水浴加热酶解2 h,其还原糖质量浓度最高,按最优条件液化后2次测定其还原糖质量浓度为18.81和18.25 g/L。

2.3 葛根淀粉糖化工艺优化结果

2.3.1 糖化工艺优化条件分析

由图3a可以看出,还原糖质量浓度与酶用量成正比,且影响很大。酶用量1.0%之后逐渐趋平,故可以确定3个较优水平为1.0%,1.2%和1.5%。

由图3b看出,pH 5.0时还原糖质量浓度达到最高,往两侧逐渐减小。故可以选择出其最优3个水平的pH为4.5,5.0和5.5。

从图3c可以看出,酶解时间越长,还原糖质量浓度越高,酶解时间1.5 h后逐渐趋于平缓。故可以筛选出较优3个水平为1.0,1.5和2.0 h。

由图3d可以看出,酶解温度越高,还原糖质量浓度越高,温度超过60 ℃之后逐渐趋于平稳。所以可以选出较优3个水平为60,65和70 ℃。

图3 糖化工艺优化单因素试验结果

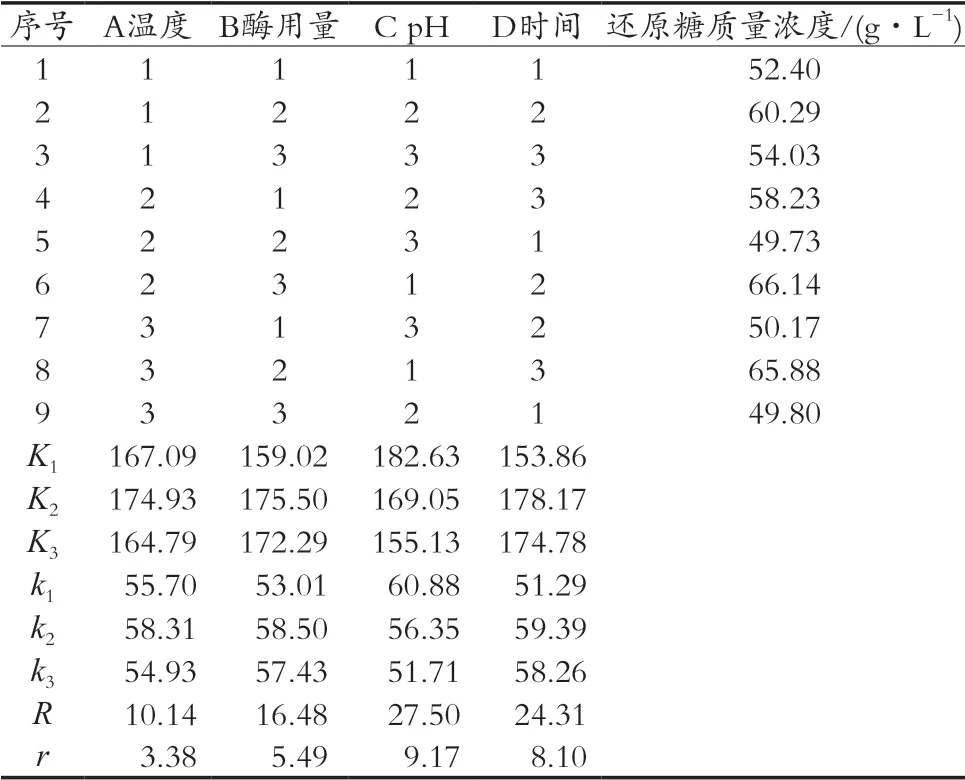

2.3.2 糖化工艺优化正交试验结果

基于4个单因素试验所选出较优的3个水平,做出正交优化试验结果表6所示。

表6 糖化工艺优化正交试验设计及结果

由表6所示的极差分析可以看出,主次因素依次为pH(C)>时间(D)>酶用量(B)>温度(A)。糖化工艺最佳因素水平为A2B2C1D2,即在65℃,β-淀粉酶用量1.20%,pH 4.5下水浴加热酶解1.5 h,其还原糖质量浓度最高,按最优条件糖化后2次测定其还原糖质量浓度为68.94和69.78 g/L。

3 结论

1) 最佳糊化工艺条件为固液比1:20 g/mL,pH 7.5,水浴加热糊化温度90 ℃,糊化时间3 h,可得到最佳葛根淀粉糊化液。

2) 最佳液化工艺条件为α-淀粉酶添加0.30%(以淀粉干基计),pH 6.5,水浴加热酶解温度65 ℃,酶解时间2 h,可得到最佳淀粉液化液。

3) 最佳糖化工艺条件为β-淀粉酶添加1.2%(以淀粉干基计),pH 4.5,水浴加热酶解温度65 ℃,酶解时间1.5 h,可得到最佳淀粉糖化液。