预熔二元合金异质固液界面的液膜分离势能

2021-06-10任秀敏许贤祺梁洪涛

任秀敏 许贤祺 梁洪涛 杨 洋

(华东师范大学物理与电子科学学院凝聚态物理研究所,上海 200241)

短程结构分离势(disjoining potential)是指微观尺度两个距离相近的固- 液界面之间的单位面积相互作用势能[1- 8]。当相距较远时,界面间无相互作用,分离势等于两个界面单独存在时的自由能之和;当界面相距纳米尺度时,界面间将呈现强烈的相互作用。液滴液膜性质[9- 11]、合金熔铸热裂、液相金属致脆[12]、沿晶断裂[13]等材料失效均与分离势紧密关联。例如,液相金属致脆中,分离势与毛细力共同驱使液相金属渗入晶界导致晶粒分裂。因此,深入认识和测量分离势这一重要热力学函数(界面间距为自变量),对调控合金的微观界面结构与热力学性质具有重要意义,也可为材料界面基因组工程[14]提供基础数据。

由于实验技术的限制,无法直接测量分离势能,目前仅有少数对金属/合金材料的表面和晶界预熔化相变体系的理论计算研究[4- 6,15- 16]。发生预熔化的体系的总吉布斯自由能为:

G(w,T)=ΔGf(T)w+Ψ(w)

(1)

式中:w为体系预熔化的厚度,ΔGf(T)为体系单位体积固相向液相转变的自由能的变化,Ψ(w)为分离势。

20世纪80年代,Kikuchi等[17]和Lipowsky等[18]分别从理论上预言了晶界和固相表面的预熔化相变,在分离势单指数衰减的假设下,推导出了预熔液膜厚度与过冷温度之间呈对数关系。单指数形式分离势为:

Ψe(w)=Υ1+Υ2+ΔΥexp(-w/w0)

(2)

式中:Υ1和Υ2分别为体系发生预熔化后形成的2个界面的界面自由能,ΔΥ=Υ0-(Υ1+Υ2)表示未发生预熔化时初始界面的界面自由能Υ0与发生预熔化后形成的2个界面自由能之和的差值,w0为分离势的衰减常数。目前,单指数形式的分离势已被多个研究证实[6,19- 20]。

近期有越来越多的研究报道了更为复杂的分离势函数形式[5,15,21]。此类分离势存在一个极小值,可用双指数叠加的形式进行描述:

Ψee(w)=Υ1+Υ2+ΔΥ1exp(-w/w1)-

ΔΥ2exp(-w/w2)

(3)

式中:ΔΥ1-ΔΥ2=Υ0-(Υ1+Υ2),对应于单指数形式的ΔΥ项,w1和w2分别为2个不同的衰减长度。

到目前为止,关于金属与合金表面、晶界预熔液膜的分离势的研究已有很多,但涉及固- 液界面预熔液膜分离势的研究还很少。2013年Yang等预言了异质铝- 铅固- 液界面中存在预熔化相变[19],但并未计算该体系的分离势。

基于上述研究背景,本文以预熔化铝(100)- 预熔化铝液膜- 液相铅界面体系为研究对象,采用Fensin等的计算方法,统计分析了预熔铝膜厚度涨落,获得了该体系的分离势。结果表明单指数衰减可以很好地描述计算获得的分离势。考虑到异质合金体系预熔液膜的两个界面间的差异,探讨了双指数形式分离势描述界面间相互作用的可能性,讨论了双指数衰减长度的含义,获得了对固- 液界面预熔化理论和分离势的一些新认识。

1 方法

1.1 模拟细节

本文采用Landa等[22]提出的经典嵌入原子势(embedded atom method, EAM)描述铝- 铅原子间相互作用。该原子势能够精确预测铝- 铅异质固- 液界面和液- 液界面结构和热力学性质,包括铝熔点(922.4±0.2) K、铅熔点(615.2±0.2) K、台阶自由能、粗糙化转变温度、合金相图[19, 22- 25]等。使用美国Sandia国家实验室开发的LAMMPS[26]软件进行分子动力学模拟,分别模拟了6种温度(850、875、900、912、920、921 K),常压1 bar。模拟体系沿z轴方向呈现液相铅- 固相铝- 液相铅的“三明治”结构,固- 液界面平行于xy平面。其中固相铝原子的x、y和z轴晶体学方向分别为(100)、(010)和(001)。体系横截面约为80 Å×80 Å,z轴长度约160 Å,其中两块液相铅在z轴长度分别约40 Å,固相铝约80 Å。整个体系包含32 000个铝原子,约17 000个铅原子。

1.2 预熔化厚度

图1 平衡态铝- 铅固- 液界面Fig.1 Al- Pb solid- liquid interface in equilibrium state

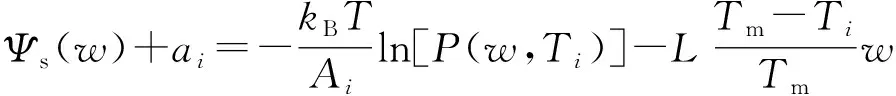

1.3 分离势计算方法

(4)

2 结果与结论

2.1 预熔液膜厚度分布

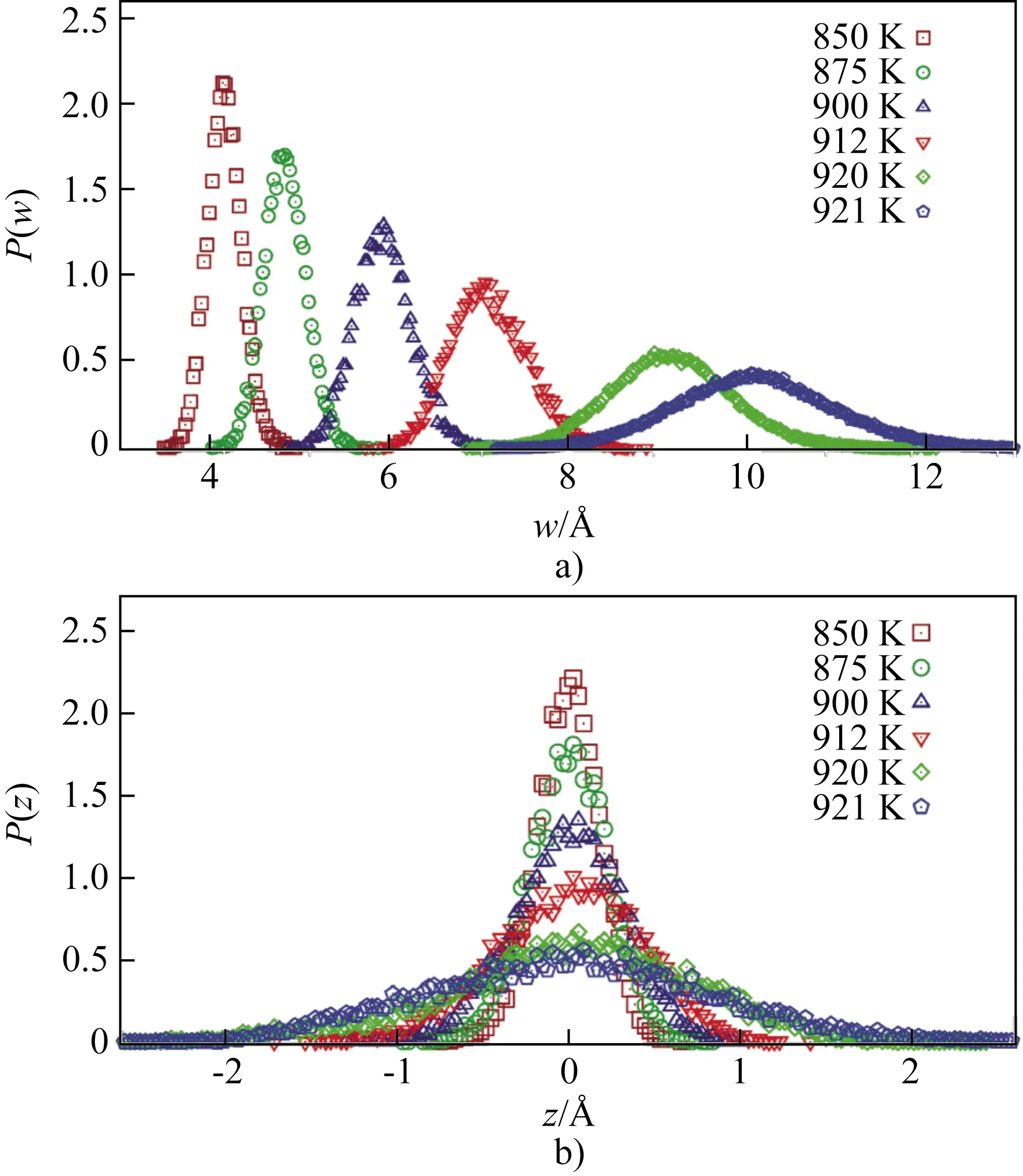

不同温度下预熔铝液膜厚度概率密度的计算结果如图2(a)所示。可见每种温度下,厚度涨落沿概率密度函数的最大值wmax呈对称分布,不同于镍晶界预熔液膜的厚度非对称分布[20]。与预熔镍晶界相同的是,随着温度接近块体熔点,厚度概率密度峰值逐渐增大,液膜平均厚度增大。同时分布宽度逐渐变宽,液膜厚度的涨落逐渐增大。图2(b)是不同温度下固相铝和预熔铝膜所形成的界面位置(用zS- P表示)的涨落概率密度分布。可见随着温度的升高,界面zS- P的位置涨落逐渐增大。此外,每种温度下界面zS- P的涨落宽度与图2(a)中液膜厚度几乎相同。本文还分析了预熔液膜和液相铅的界面位置(用zP- L表示)的概率密度分布。发现界面zP- L的位置几乎不随温度变化,涨落宽度非常小(标准方差小于0.1 Å)。这2个界面位置的分布结果说明预熔铝液膜厚度的涨落主要源于其单侧边界界面位置的涨落,这与晶界预熔化的情况完全不同,同时表明异质合金固- 液界面发生预熔化相变时,预熔液膜的液相铅一侧位置被固定,预熔膜的增厚和变薄源于铝固- 液界面向固相铝侧的运动。

图2 不同温度铝液膜厚度的概率密度分布(a)和固相铝- 预熔铝膜界面位置zS- P的概率密度分布(b)(z=zS- P-〈zS- P〉)Fig.2 Probability density distribution of thickness of liquid Al film at different temperatures (a) and probability density distribution of zS- P at the interface of solid Al and premelted Al films (b) at different temperatures (z=zS- P-〈zS- P〉)

2.2 相变潜热

2.3 分离势

图3 分离势计算结果((a)和(b)中实线分别表示单指数和双指数形式分离势,虚线为文献[19]的结果,插图表示

单指数形式分离势:图3(a)中拟合曲线(实线)与通过分子模拟获得的不同温度数据点吻合较好,说明Fensin等[15]的计算方法不仅可用于晶界预熔化体系,还可用于预熔固- 液界面体系。

Hoyt等[20]计算了倾斜型镍晶界发生预熔化时的分离势,为127exp(-w/2.67)mJ/m2。

图4 熔点(922.4 K)下2种界面铝原子数密度分布((a)铝固- 液界面,(b)铝- 铅异质液- 液界面;实线为铝原子数密度,虚线为使用双曲正切函数拟合的同质固- 液界面的原子数密度峰值和异质液- 液界面的原子数密度)

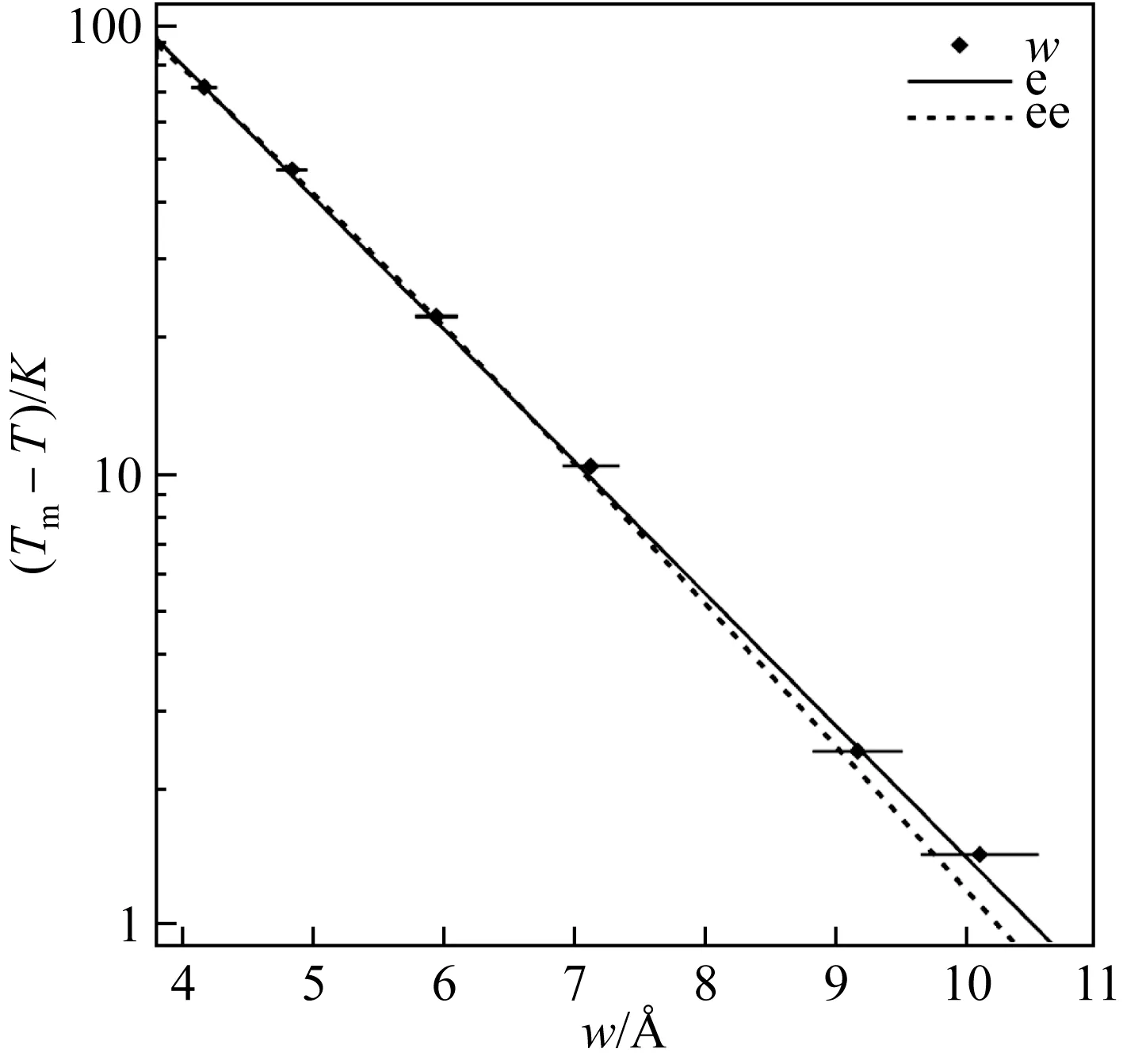

2.4 过冷温度和液膜厚度

(5)

图5 过冷温度与液相膜厚度的关系(铝液膜的平均厚度(菱形),实线:单指数分离势代入式(5)的预测结果,虚线:双指数分离势ΔY2exp(-w/w2)代入式(5)的预测结果)

3 结束语

本文使用分子动力学方法模拟了850~921 K温度区间的预熔化的铝(100)- 铅固- 液界面。统计分析了预熔化薄膜的热涨落规律,计算并统计分析了固相铝- 预熔铝膜界面和预熔铝膜- 液相铅界面的位置的涨落规律,首次将Fensin等[15]的预熔晶界分离势的计算方法拓展应用于计算预熔异质固- 液界面分离势,讨论了预熔化异质固- 液界面体系存在非单指数衰减形式分离势的可能性,推断双指数叠加形式与2个不同界面密度波衰减长度有关。将计算获得的分离势结合唯象理论预测过冷温度与预熔铝膜厚度的变化关系,比较了预熔液膜的平均厚度。认为采用预熔液膜平均厚度研究具有复杂函数形式的分离势体系(如二元[16,29]、三元合金[30]界面)存在缺陷。希望分离势计算在异质合金固- 液界面体系的拓展,能促进未来更多的理论计算研究探索更复杂合金的界面预熔化体系,以及熔铸热裂[31- 32]、液相金属致脆[12]体系等材料失效问题相关体系。